Revolution im laserbasierten Schweißen für den Leichtbau

Das Strahlwerkzeug Laser ist aus modernen Fertigungen nicht mehr wegzudenken. Auch Hairpins für die Elektromobilität rücken dabei immer mehr in den Fokus. Zwei neue Optikkonzepte verbessern jetzt die Schweißnaht bei der Hairpin-Fertigung und beim Fügen von Kunststoffen auf Metall.

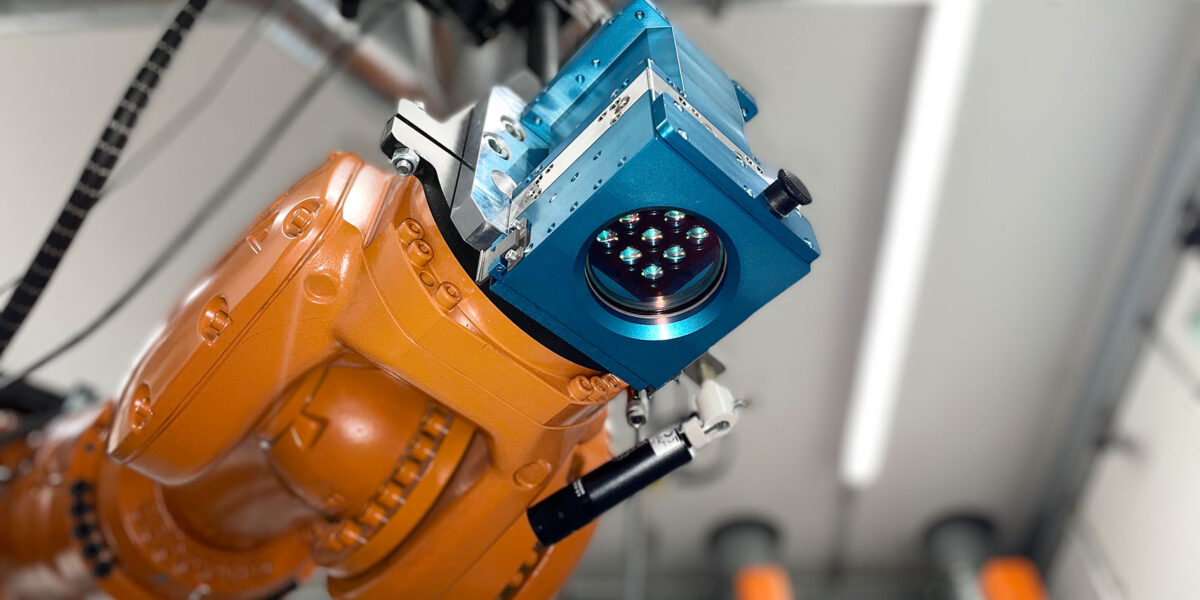

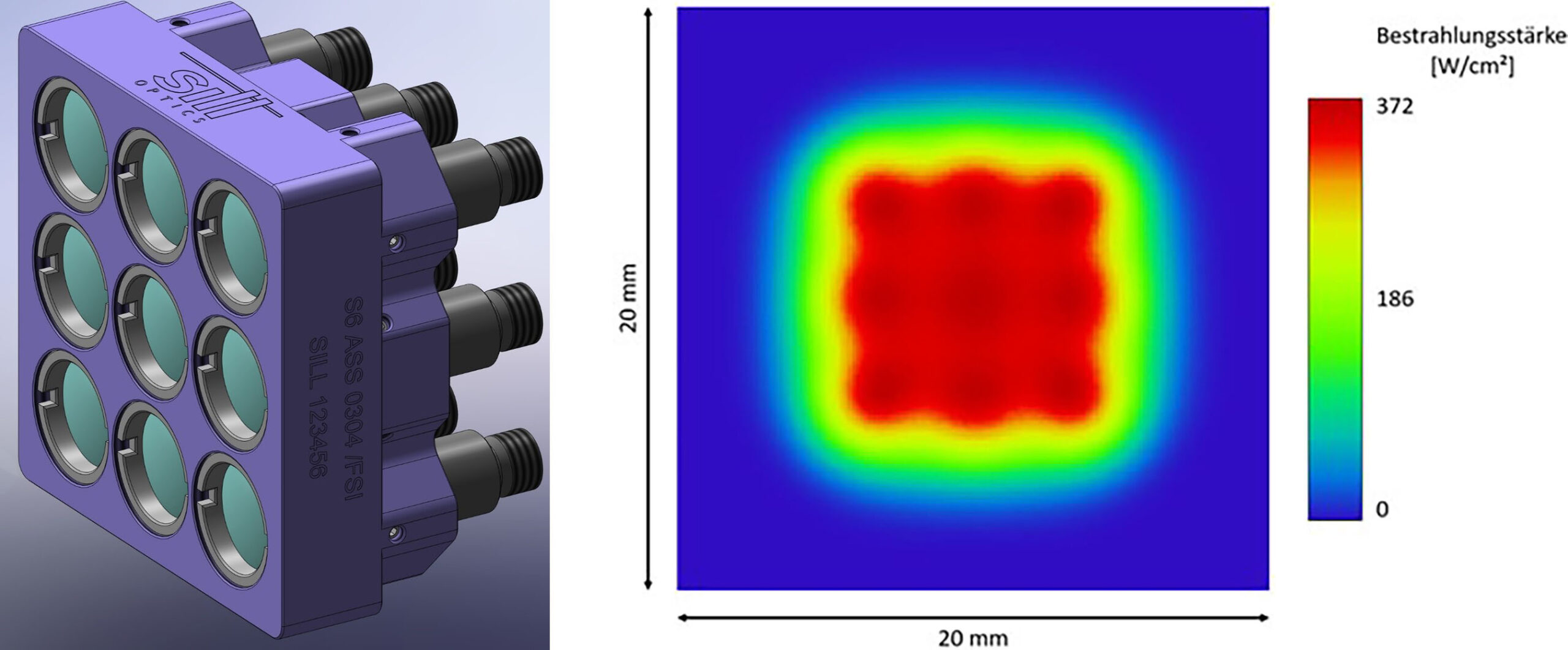

„Multispot“ an einem Roboter: Die Optik nutzt eine Matrix aus 3x3 Laserdioden, die einzeln ansteuerbar sind, wodurch die Intensitätsverteilung im Laserfokus sehr flexibel bestimmt werden kann.

Foto: LMB Automation

In der Fertigung wachsen die Anforderungen bezüglich Effizienz und Einsatzmöglichkeiten – und damit auch die Grenzen der Laser. Bei neuen Anwendungsfeldern, Bauteilgeometrien und Werkstoffen kann es passieren, dass konventionelle Optiken mit eingeschränkten Bewegungsradien und limitierten Strahlformungsoptionen nicht mehr ausreichen, um ein fehlerfreies Schweißergebnis zu garantieren. Hierzu zählen zum Beispiel das Zusammenfügen von thermoplastischen Kunststoffen und Metall als Strukturkomponenten in der Fahrzeugkonstruktion sowie das Verschweißen von Hairpins in E-Motoren.

Lösungsansatz zur Schmelzbadoptimierung

Die Laserspezialisten von LMB haben gemeinsam mit Partnern zwei neue Konzepte entwickelt, mit denen sich das Schmelzbad durch eine flexiblere Ansteuerung und präzisere Leistungsverteilung positiv beeinflussen lässt. Mit dem „Twin-Weld“-Verfahren wird eine bessere Vermischung in der Schmelze erreicht, sodass Spalte schneller überbrückt werden können. Die Technologie „Multispot“ erlaubt es, die Intensitätsverteilung innerhalb eines Laserfokus lokal und zeitlich zu variieren. So kann die Leistung erstmals präzise an die Schweißnahtgeometrie und die Materialeigenschaften angepasst werden.

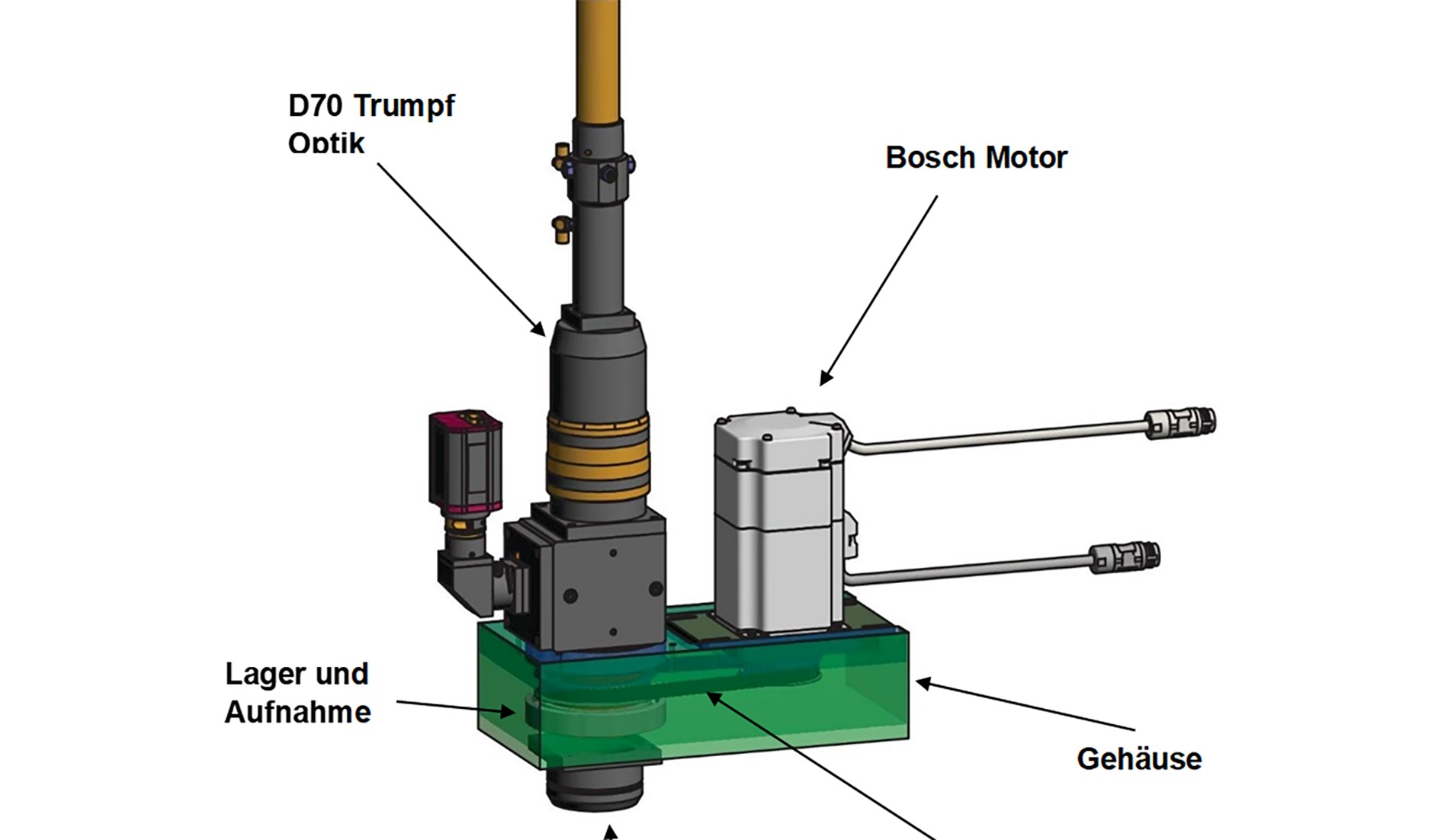

Die neue Bifokal-Optik teilt den Strahl in der Vorwärtsbewegung im Vergleich zu herkömmlichen, feststehenden Scanneroptiken und lässt ihn in kleinen Kreisen um die optische Achse rotieren. Grafik: LMB Automation

„Der Laser ist ein etabliertes Werkzeug in der Fertigung“, weiß Dipl.-Ing. Peter Schlüter, Geschäftsführer der LMB Automation GmbH in Iserlohn. „Trotz seiner vielseitigen Möglichkeiten und Ausprägungen birgt die Verwendung allerdings ein paar Stolpersteine, die durch Anpassungen und stetige Weiterentwicklung aus dem Weg geräumt werden können.“ So ist Laserstrahl nicht gleich Laserstrahl: Die Form beeinflusst die Produktqualität, indem sie Leistungsdichte, Schnittbreite, Schmelzbaddynamik und Wärmeeinflusszone bestimmt. Je nach Anwendung kann der Strahl fokussiert, aufgeweitet oder geteilt werden. Besonderes Augenmerk sollte dabei auf dem Schmelzbad liegen, das sich auf die Geometrie, Festigkeit und Mikrostruktur der Verbindung und somit die Qualität der Schweißnaht auswirkt. Je besser sich diese Dynamik mit einer optimierten Optik ort- und zeitunabhängig steuern lässt, desto eher können typische Probleme wie Risse, Poren, Spritzer, Hinterschnitte oder eine unzureichende Durchdringung im Keyhole vermieden werden.

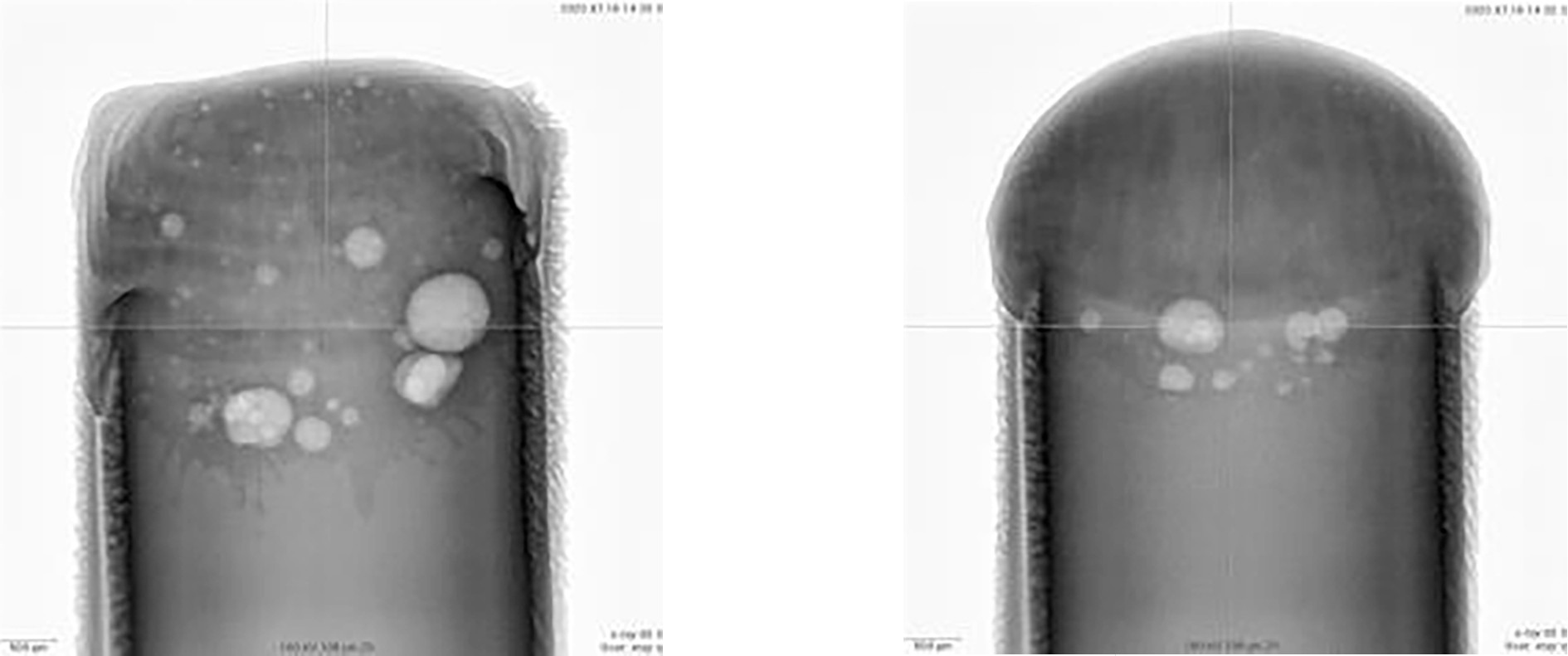

Die höhere Rotationsgeschwindigkeit der Bifokaloptik reduziert die Porenhäufigkeit im oberen Bereich der Schweißnaht am Hairpin deutlich (siehe Bild rechts). Grafik: LMB Automation

LMB Automation bietet hierfür einige Erfahrungen: Seit 1994 entwirft de Betrieb Lösungen zur laserbasierten Materialbearbeitung unterschiedlicher Werkstoffe und Komponenten. Dabei werden die drei Anwendungsfelder Schweißen, Schneiden und Beschriften abgedeckt. Zudem entwickelt das Unternehmen seit dem Jahr 2000 industrielle Produktionsanlagen mit Lasern. Diese werden am Firmenstandort komplett entworfen, konstruiert, aufgebaut und an die speziellen Anforderungen der Kunden angepasst. Gemeinsam mit Partnern und Hochschulen werden auch Photonik-FuE-Projekte umgesetzt.

Aufbau einer Optik mit rotierenden Komponenten

Ein typischer Fall, bei dem die Kombination aus anspruchsvollem Werkstoff und unzureichender Flexibilität der Optik zu Problemen führen kann, ist das Schweißen von Kupferverbindungen, wie sie in der Statorfertigung bei den Hairpins gelegt werden. Die viskose Kupferschmelze führt zu einer ausgeprägten Prozessdynamik, wodurch das Material sehr schnell zu spritzen beginnt. Für die Fertigung ist aber ein möglichst spritzarmer Prozess notwendig, da kein ausgeworfenes Material in den Stator gelangen darf. Um dies zu gewährleisten, nutzt LMB im Twin-Weld-Verfahren eine angepasste Bifokal-Optik, die den Strahl in der Vorwärtsbewegung im Vergleich zu herkömmlichen, feststehenden Scanneroptiken zusätzlich teilt und in kleinen Kreisen um die optische Achse rotieren lässt.

„Die beiden Teilstrahlen sorgen im Schmelzbereich durch zwei Keyholes dafür, dass das aufgeschmolzene Material besser vermengt und durch die Drehbewegung in den Spalt hineingedrückt wird“, erklärt Schlüter. Dadurch gewinnt die Schweißnaht an Festigkeit. Gleichzeitig sorgt die Teilung und Rotation dafür, dass die Zeitspanne beim Überfahren eines Referenzpunktes gegenüber nur einem Fokuspunkt halbiert und der gesamte Schweißvorgang damit beschleunigt wird.

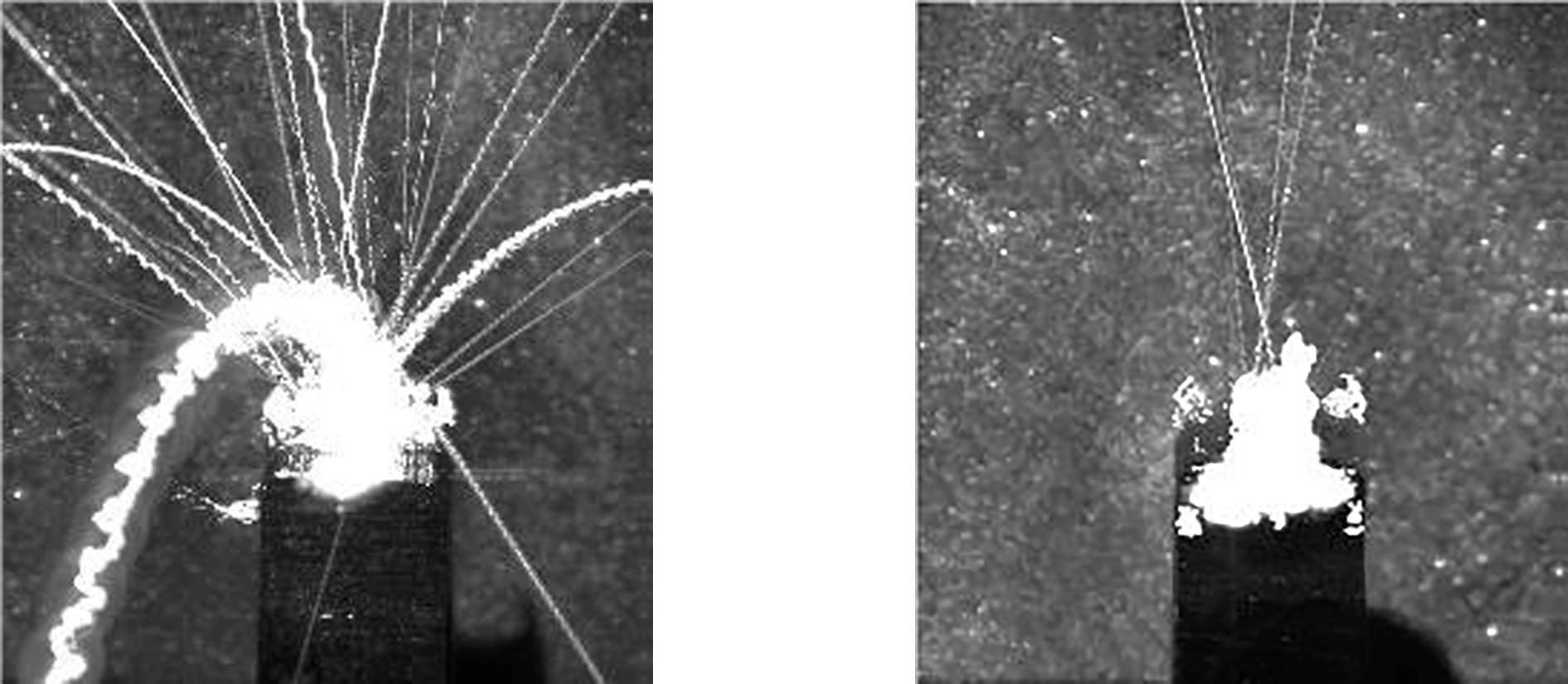

Weil insbesondere Kupfer-Bauteile sehr stark zur Spritzerbildung neigen, wird bei Twin-Weld das erwärmte Material zügig angeschmolzen und in die Kontur gedrückt, sodass es gar nicht erst nach oben aus dem Keyhole entweichen kann. Grafik: LMB Automation

Mit der Kombination aus hoher Rotationsgeschwindigkeit und flexibler Optik ermöglicht es das Twin-Weld-Verfahren erstmals, alle Konturen mit dieser Optik zu bearbeiten. Mit einer feststehenden Bifokaloptik wäre dies gar nicht erst möglich. Darüber hinaus reduziert die höhere Rotationsgeschwindigkeit deutlich die Anzahl der Poren, die im oberen Bereich der Schweißnaht auftreten. „Da insbesondere CU-Bauteile sehr stark zur Spritzerbildung neigen, wollten wir dem unbedingt vorbeugen. Dies gelingt uns durch zügiges Anschmelzen und Hineindrücken des erwärmten Materials, sodass es gar nicht erst nach oben aus dem Keyhole entweichen kann“, so Schlüter.

Laseroptik zum Fügen von Kunststoffen mit einer breiten Naht

Thermoplastische Kunststoffe stellen eine neue Herausforderung für das Laserschweißen dar. Sie kommen bei der Realisierung von Leichtbaukonzepten zunehmend als Strukturbauteile zum Einsatz. Das Laserschweißen von Kunststoffen ist zwar nicht neu, wird jedoch vor allem zum Erzeugen relativ schmaler Schweißnähte, etwa im Bereich von Mikrofluidanwendungen, eingesetzt. Für Strukturbauteile sind hingegen große Anbindungsflächen zwischen den einzelnen Bauteilkomponenten erforderlich, um eine hinreichende Kraftübertragung zu gewährleisten. Damit beim Fügeschweißen von unterschiedlichen Kunststoffen sowie von Kunststoffen mit Metallen höhere Festigkeiten und Dichtigkeiten erreicht werden können, sind breitere Schweißnähte notwendig, als sie sich mit Standardoptiken erstellen lassen. „Prinzipiell können mit homogenisierten Laserfokussen durchaus breite Schweißnähte erzeugt werden“, wirft Schlüter ein. „Untersuchungen haben allerdings gezeigt, dass die maximalen Prozesstemperaturen beim Fügen mit einem großen Laserfokus bei kleinen Radien zu einer partiellen Überhitzung des Materials im Innenbereich führen.“ Wesentlicher Grund hierfür ist die stark eingeschränkte oder gar nicht vorhandene Möglichkeit, die Intensitätsverteilung innerhalb des erforderlichen großen Laserstrahlspots während des Fügeprozesses örtlich und zeitlich variieren zu können.

Jede der Einzeloptiken wird von einer eigenen Laserdiode versorgt. Dies hat den Vorteil, dass in einer Kontur beim Abfahren von Kurven der äußere Bereich im Fokus mit einer höheren und der innere mit einer reduzierten Strahlleistung beaufschlagt werden kann. Grafik: LMB Automation

Hier setzt der neue Multispot-Schweißkopf an, den LMB gemeinsam mit sechs Partnern im Rahmen eines „KMU-innovativ“-Projekts entwickelt hat. Die Optik nutzt eine Matrix aus 3×3 Laserdioden, die einzeln ansteuerbar sind, wodurch die Intensitätsverteilung im Laserfokus sehr flexibel bestimmt werden kann. Hierfür wird jede der Einzeloptiken von einer eigenen Laserdiode versorgt. Dies hat den Vorteil, dass in einer Kontur beim Abfahren von Kurven der äußere Bereich im Fokus mit einer höheren und der innere mit einer reduzierten Strahlleistung beaufschlagt werden kann. Damit lässt sich der Schweißvorgang wesentlich präziser an die Schweißgeometrie sowie an die Materialeigenschaften anpassen.

Zusammenspiel von Kunststoff und Metall im Leichtbau

Als besonders vielversprechend hat sich diese Optik beim Verschweißen von Kunststoff mit Metall gezeigt, das beispielsweise beim Fahrzeugbau für Türen oder im Innenraum immer häufiger zur Anwendung kommt. „In den Versuchen war das tragende Element ein Blechrahmen, an den zum Schutz und vor allem zur Gewichtsreduzierung eine Verkleidung aus Kunststoff angebracht werden sollte“, berichtet Schlüter. Dabei muss die Schweißung eine hohe Festigkeit erreichen und dicht sein, damit keine Feuchtigkeit an den Rahmen gelangt. Zur Vorbereitung des Prozesses wurden die Fügeflächen des Metallteils zunächst mit einem anderen Lasersystem aufgeraut. Anschließend wurden beide Bauteile zusammengepresst und das Metall mit dem neuen Schweißkopf erhitzt. Durch eine eingebrachte Leistung von 100 W pro Diode konnten in Summe 900 W eingesetzt werden, um den angepressten Kunststoff an der Kontaktfläche zum heißen Metall aufzuschmelzen. Dank der anpassbaren Intensitätsverteilung floss die Schmelze gleichmäßig ohne Wärmeverluste in die strukturierten Bereiche, sodass eine besonders homogene und stabile Naht entstanden ist.

Beide Optiken kommen derzeit für tiefer gehende Anwendungsversuche in Prototypaufbauten zum Einsatz, um zu herauszufinden, wie sich die Intensitätsverteilung und das Schmelzergebnis bei unterschiedlichen Geometrien und Werkstoffen verhalten. Hieraus sollen wichtige Erkenntnisse gewonnen werden, wie der Aufbau und die Betriebskosten durch mögliche Anpassungen zukünftig noch effizienter gestaltet werden können. Für LMB zeigten beide Projekte, dass sich ein stetiges Hinterfragen und Weiterentwickeln etablierter Konzepte auszahlt: „Alles begann mit einer einfachen Frage: Wie lässt sich der Wirkungsgrad des Lasers bei der Einbringung in das Werkstück verbessern? Am Ende stehen jetzt zwei praktikable und zukunftsweisende Optikkonzepte, die das Werkzeug Laser ein Stück weit vielseitiger letztendlich den Leichtbau zukunftsfähiger machen können“, resümiert Schlüter.

Über die Projekte Twin-Weld und Multispot

Mit dem Ziel, die Einschränkungen feststehender Bifokal-Optiken zu überwinden, ist in einer Kooperation das sogenannte Twin-Weld-Verfahren entstanden. Durch Aufteilen des Laserstrahls in Kombination mit einer Rotation der Optik lassen sich Spalte besser überbrücken und die Schweißnahtqualität verbessern. Dies haben erste Ergebnisse beim Schweißen verschiedener Materialien gezeigt. Derzeit wird die rotierende Bifokaloptik in einem gemeinsamen Entwicklungsprojekt mit der Universität Bochum durch praktische Versuche weiter erforscht. Daneben wird die Wirkungsweise mithilfe eines mathematischen Modells simuliert, um im Vorfeld bei neuen Anwendungen bereits Hinweise zu den Parametern geben zu können.

Zur Umsetzung der komplexen Aufgabenstellung war es notwendig, mit Spezialisten in den einzelnen Fachbereichen zusammenzuarbeiten. Im vom Bundesministerium für Bildung und Forschung geförderten Projekt Multispot wurde die Umsetzung mit vier KMUs, einem Forschungsinstitut und zwei assoziierten Partnern erreicht. Dabei war die Aufgabenverteilung wie folgt: Das LZH (Laserzentrum Hannover) war zuständig für die Prozess- und Softwareentwicklung. Die Entwicklung der Diodeneinheit wurde von neoLase in Zusammenarbeit mit Coherent umgesetzt. Den Aufbau der speziellen Optik übernahm die Firma Sill Optics. Um die notwendigen Messungen hinsichtlich der Intensitätsverteilung durchzuführen, wurde von der Firma Primes ein spezielles Messgerät entwickelt. Die Aufgabe der LMB Automation lag darin, alle notwendigen Komponenten inklusive Kühlung in einen Optikkopf zu integrieren und für den Einsatz an einem Roboter vorzubereiten. Anwendungsmuster zum Testen wurden seitens der VW AG zur Verfügung gestellt.

Das könnte Sie auch interessieren:

Lasertechnik als Enabler für die Zukunft der europäischen Raumfahrt

Die gesamte Prozesskette des Additive Manufacturing im Blick

Forschung und Industrie fokussieren gemeinsam die nachhaltige Produktion

Nicki Teumer ist freier Redakteur in München. Foto: Autor