Rotationsunrunddrehen beflügelt Elektroantriebstechnik

Rotationsunrunddrehen ist ein neuartiges Produktionsverfahren. In einer Kooperation zwischen Hochschule und Industrie werden damit aktuell Rotorwellen für Elektroantriebe optimiert. Die Forschungsergebnisse lassen sich jedoch auf viele Komponenten in anderen Industriebranchen übertragen.

Der InnovationsCampus Mobilität der Zukunft (ICM) präsentierte seine Rolle als Impulsgeber für die Spitzenforschung zu Mobilitäts- und Produktionstechnologien noch kürzlich auf der Hannover Messe 2024.

Foto: Ludmilla Parsyak, Universität Stuttgart

Ein Unternehmen aus der Medizintechnik verschafft den Mobilitäts- und zugehörigen Produktionstechnologien der Zukunft einen wichtigen Entwicklungsschub. Einer der ersten industriellen Anwendungsfälle wird derzeit gemeinsam mit dem wbk Institut für Produktionstechnik am KIT zur Marktreife gebracht. Das zugrunde liegende Forschungsprojekt „RoTraCut“ startete 2023 als Teil der „InnovationChallenge“. Diese wird vom „InnovationsCampus Mobilität der Zukunft“ (ICM) durchgeführt. Die Ergebnisse sind ein Fortschritt für die Produktionstechnologien in Bereichen wie der Medizin- oder Mobilitätsindustrie und für die Konstruktion effizienter Elektroantriebe.

Transferbeschleuniger InnovationsCampus Mobilität der Zukunft

Das Traditionsunternehmen Max Hauser Süddeutsche Chirurgiemechanik GmbH aus Tuttlingen liefert gemäß seinem Firmenmotto seit 1921 „Deutsche Präzision für die Medizin“. Seit seit einem Jahr arbeitet das Unternehmen im Rahmen des Vorhabens RoTraCut mit dem wbk Institut für Produktionstechnik am KIT an der Weiterentwicklung des Rotationsunrunddrehens am Anwendungsbeispiel von Rotorwellen für Elektroantriebe. Grundlage sind die Forschungen im InnovationsCampus: „Die Mobilität und die Produktion der Zukunft sind nachhaltig, effizient und kommen aus Baden-Württemberg“, so lautet der Slogan des ICM. Voraussetzung hierfür sind neue bahnbrechende Technologien – von innovativen Fahrzeugantrieben bis hin zu wandlungsfähigen Produktionsverfahren.

Das Ziel des ICM ist es, diesen Wandel zu gestalten. Hier bündeln die Universität Stuttgart und das Karlsruher Institut für Technologie (KIT) ihre Kompetenzen in Forschung und Innovation, um gemeinsam schnell und flexibel neue Technologien zu entwickeln, neue Ansätze zu erproben und die Basis für Sprunginnovationen zu schaffen. Der ICM gilt als eine der größten Initiativen zur Mobilität und Produktion der Zukunft in Deutschland und präsentiert seine Projekte auch erfolgreich auf Messen – wie kürzlich im April 2024 bei der „Hannover Messe“ auf dem baden-württembergischen Gemeinschaftsstand. Projektbeispiele sind emissionsfreie Antriebskonzepte, Motoren ohne seltene Erden und selbstlernende Automationssysteme.

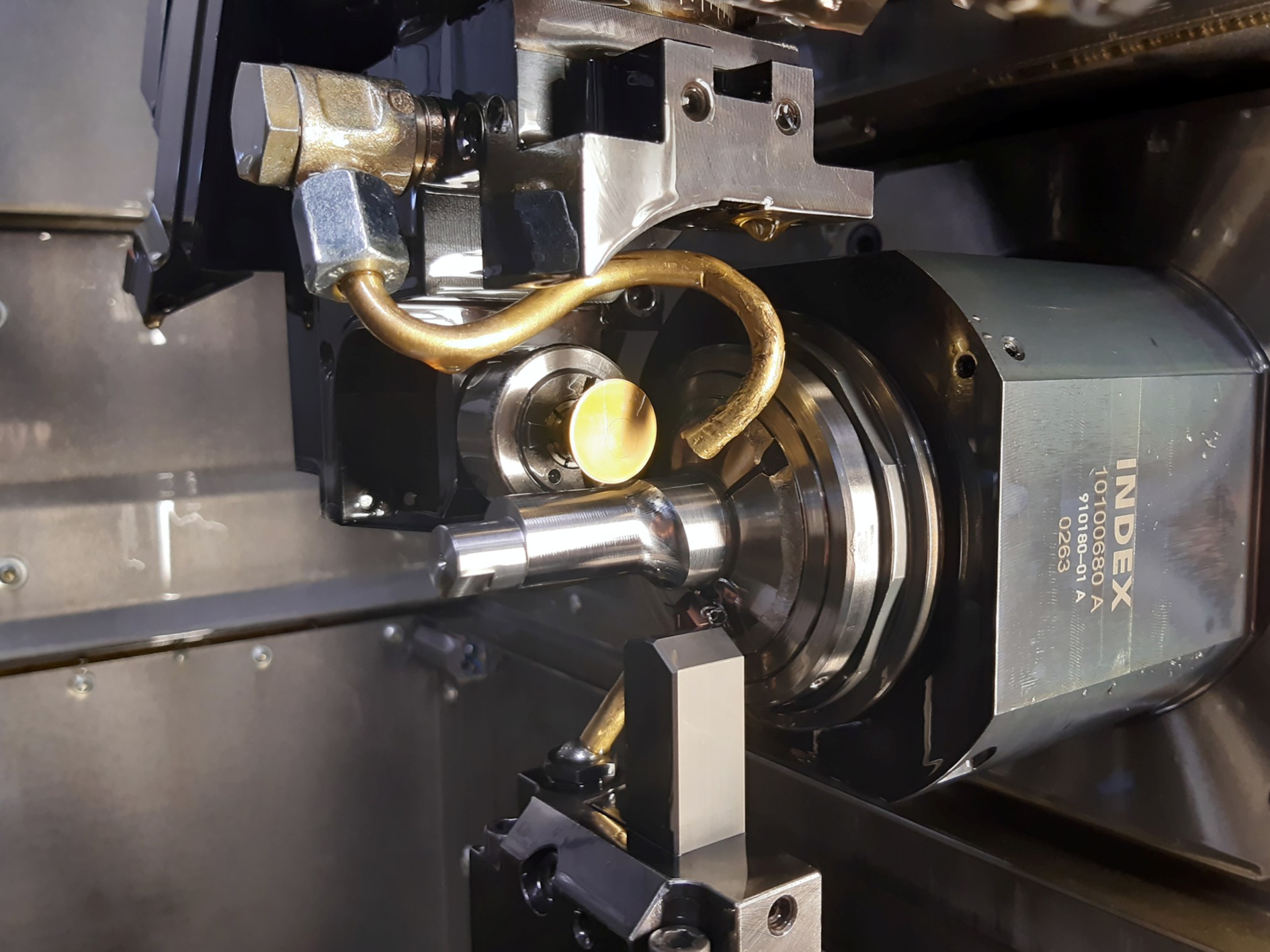

Beim neuartigen Zerspanverfahren fährt ein rotierendes unrundes Werkzeug unter Lagekopplung an einem ebenfalls rotierenden Werkstück entlang und überträgt die unrunde Form auf das Bauteil.

Foto: wbk/KIT

„Rotationsunrunddrehen ist ein neuartiges, synchronisiert-zyklisches Zerspanungsverfahren, das deutlich leistungsfähiger ist als andere Drehverfahren“, sagt Tassilo Arndt, Projektleiter am wbk. Die Bearbeitungszeiten sind signifikant geringer, die Qualität der Oberflächen ist besser und die geometrischen Freiheiten sind deutlich größer als bei anderen Produktionsmethoden. Denn das Verfahren erlaubt die effiziente und hochwertige Herstellung von Bauteilen mit unrunden Querschnitten.

Rotationsunrunddrehen und seine Besonderheiten

Bei der Zerspanung fährt ein rotierendes unrundes Werkzeug unter Lagekopplung an einem ebenfalls rotierenden Werkstück entlang. Auf diese Weise überträgt sich die unrunde Form in Grenzen auf das Bauteil. „Wir arbeiten in der Medizintechnik häufig mit komplexen Querschnitten, für die wir schon lange ein Verfahren suchen, das weit über die Grenzen der sich aktuell im Standard befindlichen Prozesse hinausgeht. Bei der Recherche sind wir auf das Verfahren Rotationsunrunddrehen gestoßen“, sagt Sebastian Rehm, Geschäftsführer bei Max Hauser.

Die neuartige Zerspanungsvariante gilt allerdings noch als „Rohdiamant“. Außerhalb von Instituten wie dem wbk gibt es kaum Experten und Expertinnen und Anlagen, die es beherrschen. Für Max Hauser war der „Türöffner“ in diese Welt das aktuelle Projekt im ICM. RoTraCut entstand im Frühling 2023 bei der ICM InnovationChallenge, bei der kleine und mittlere Unternehmen aus Baden-Württemberg eine vorwettbewerbliche Forschungsfrage einreichen konnten, um Partnerinstitute mit Erfolg versprechenden Lösungsansätzen zu finden. Einen Teil der Projektkosten mussten die Unternehmen dabei im Rahmen eines Bieterverfahrens selbst aufbringen, den Großteil finanziert jedoch das baden-württembergische Ministerium für Wissenschaft, Forschung und Kunst. „Die InnovationChallenge garantiert die schnelle Umsetzung von Lösungen für anwendungsorientierte Forschungsthemen, sodass beide Projektpartner einen echten Mehrwert aus dem Projekt ziehen“, sagt Dr. Sandra Kaufmann-Weiß, Geschäftsführerin des ICM am KIT.

Geometrisch optimierte Rotoren erhöhen Effizienz der Motoren

Als im Mai 2023 die Forschungsarbeiten begannen, haben Sebastian Rehm und Tassilo Arndt aus der Forschungsfrage ein Ziel abgeleitet: Sie wollen das Rotationsunrunddrehen so weiterentwickeln, dass sie für Elektromotoren neuartige Rotorwellen mit unrundem Querschnitt wirtschaftlich produzieren können. So lässt sich die Welle-Nabe-Verbindung, der Verbund aus Rotorwelle und Blechpakt, vorgespannt und formschlüssig herstellen. „Eine unrunde Welle eröffnet uns Freiheiten bei der Gestaltung des Rotors, sodass wir die Geometrie der Welle-Nabe-Verbindung an das Magnetfeld des Motors anpassen können“, erklärt Sebastian Rehm. Dadurch wird die Konstruktion effizienterer und leistungsfähigerer Antriebe möglich. Das gilt für kleine Präzisionsmotoren in der Medizintechnik genauso wie für leistungsstarke Traktionsantriebe. „RoTraCut schlägt eine Brücke zwischen der Medizintechnik, der Mobilität der Zukunft und innovativen Produktionstechnologien“, sagt Dr. Sandra Kaufmann-Weiß.

Die Projektlaufzeit erstreckt sich über insgesamt 18 Monate bis Ende Oktober 2024. Bereits nach einem Jahr sind sich die beteiligten Partner sicher, dass sie von der Zusammenarbeit profitiert haben.

Zufriedener Forschungspartner

„Im Rahmen des Projekts haben wir es geschafft, die Forschung zum Rotationsunrunddrehen auf das nächste Level zu heben und das Verfahren praxistauglich zu machen“, erklärt Tassilo Arndt. Der wichtige Transfer aus der Wissenschaft in die Industrie ist erfolgreich gelungen. „Die Einblicke in die Forschung haben uns darin bestärkt, dass wir in Anlagen investieren, die das Verfahren beherrschen“, sagt Sebastian Rehm. Auf dem Weg zur industriellen Anwendung hat sich sein Unternehmen durch die Zusammenarbeit mit dem wbk einen Vorsprung vor der Konkurrenz verschafft. Die Ergebnisse von RoTraCut werden als reguläre Forschungsarbeit veröffentlicht, Max Hauser hat durch die gemeinsame Projektarbeit aber früher Zugriff darauf. Im Fokus steht dabei die vorgelagerte Simulationsumgebung, aus der sich allgemeingültige Richtlinien für den Prozess ableiten lassen, wenn er auf andere Geometrien übertragen wird.

Das könnte Sie auch interessieren:

Wälzschälen – eine neue Verzahnungsrealität

Wie entstehen hochfeste Schrauben für die Endoprothetik?

Diamantschichten nach Maß für hochleistungsfähige Zerspanwerkzeuge