Schneestrahltechnologie – eine Alternative für schwer bearbeitbare Werkstoffe

Die automatisierte Drehbearbeitung kostenintensiver, hochverschleißfester Werkstoffe ist eine Herausforderung. Kryogene Kühlung erhöht im Vergleich zu herkömmlichen Verfahren schneidstoffübergreifend die Wirtschaftlichkeit der Prozesse und die Bauteilqualität.

Formdrehen: Die trockene, kryogene Kühlung mit recyceltem Kohlendioxid verhindert nicht nur Verunreinigungen, sondern erhöht schneidstoffübergreifend auch die Wirtschaftlichkeit von Drehprozessen sowie die Bauteilqualität.

Foto: WHZ

Die Ergebnisse eines Förderprojekts belegen jetzt: Fertigungskosten können durch die Kälteeinwirkung dank gesteigerter Schnittwerte eingespart werden. Da im Gegensatz zur Bearbeitung mit konventionellen Kühlschmierstoffen keine Verunreinigung der Späne stattfindet, lassen sich diese wiederverwenden.

Besondere Aufgabenstellung für anspruchsvolle Branchen

Marktsegmente wie die Medizintechnik, die Pharma- und Lebensmittelindustrie, Energietechnik, Aerospace und Automotive stellen sowohl an die Werkstoffe als auch die Herstellungstechnologien von Bauteilen sehr hohe Anforderungen. So werden Bauteile häufig aus kostenintensiven, schwer bearbeitbaren Legierungen, beispielsweise auf Nickel- und Kobaltbasis, spanend hergestellt. Klassischerweise kommen dabei bisher fertigungsbedingt konventionelle Kühlschmierstoffe wie wassermischbare Emulsionen zum Einsatz. Dabei verunreinigen Schmierstoffanhaftungen zwangsläufig die Bauteile, Maschinen und Späne. Darüber hinaus reichert sich durch Diffusionsprozesse bei der Spanbildung Kohlenstoff an, der in Folge zu einer unerwünschten Karbidbildung führen kann.

Konventionelle Kühlschmierstoffe verursachen daher nicht nur einen hohen sowie kosten- und ressourcenintensiven Reinigungsaufwand bei Produkten und Maschinen, sie beeinträchtigen auch das Arbeitsumfeld. Bei Anwendungen mit hohen Reinheitsanforderungen an den Werkstoff verhindern sie außerdem die Wiederverwendung der Späne durch Einschmelzen.

Kryogene Kühlung sorgt für trockene und saubere Drehprozesse

Um die beschriebenen Nachteile bei automatisierten Drehprozessen zu beseitigen, haben die Westsächsischen Hochschule Zwickau (WHZ), die IPlaCon GmbH, die Deloro Wear Solutions GmbH und die acp systems AG die Möglichkeiten der kryogenen Kühlung mit Kohlendioxid umfassend untersucht. Grundlage ist das im vom Bundesministerium für Bildung und Forschung (BMBF) geförderte Projekt „CryoEfficiency“. Ziele waren die Entwicklung, Konstruktion, Herstellung und der Transfer einer nachrüstbaren, maschinenintegrierten CO2-Anlagentechnik. Eine ressourceneffiziente Kreislaufwirtschaft soll sich dank der Lösung mithilfe eines vollumfänglichen Gesamtkonzepts für die Umstellung kompletter Prozessketten auf kryogene Kühlung umsetzen lassen.

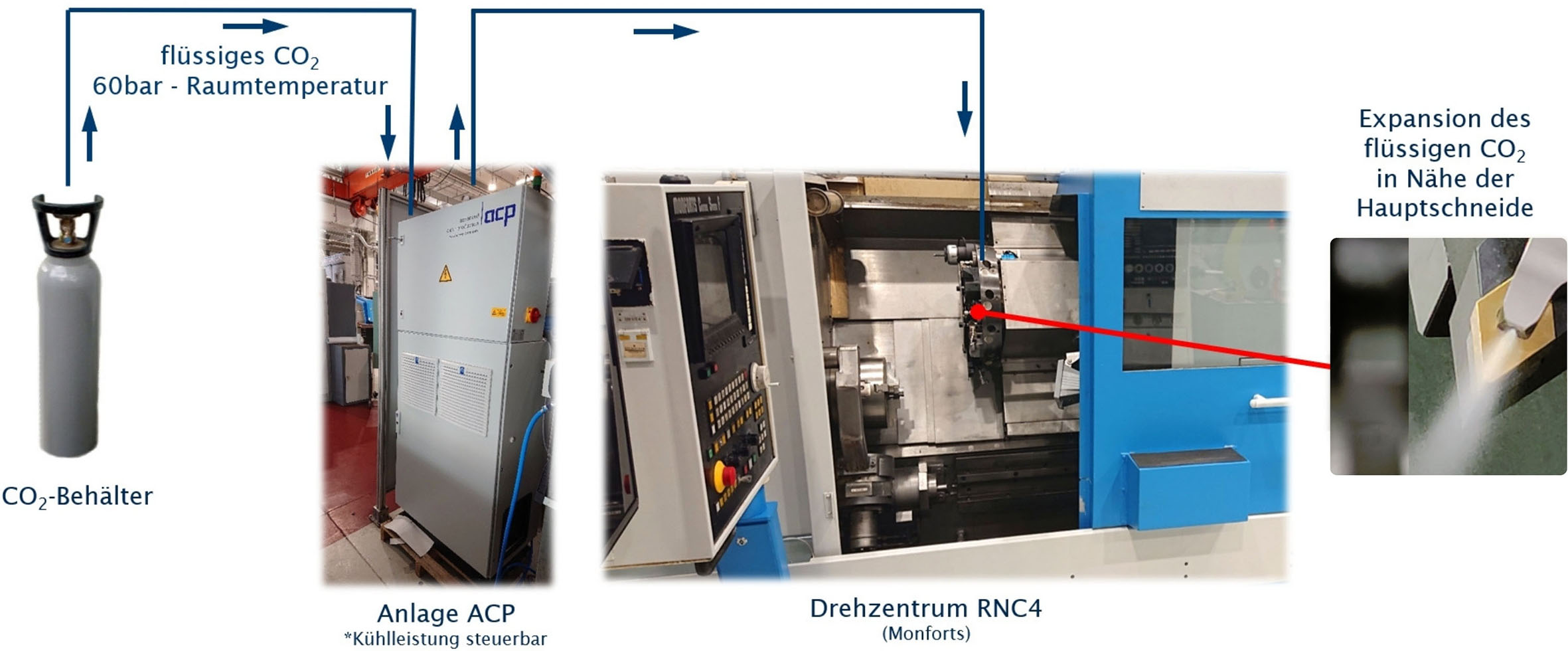

Dabei waren unter anderem Nachweise zu erbringen, dass die Späne rückstandsfrei sind sowie ökologische und ökonomische Effekte erzielt werden. Die von acp entwickelte Anlagentechnik für die kryogene Kühlung nutzt flüssiges, aus chemischen Produktionsprozessen und der Energiegewinnung aus Biomasse recyceltes Kohlendioxid. Es wird durch entsprechende Kanäle im Werkzeuggrundkörper und/oder von außen durch eine Düse zur Schneide geführt. Dort entspannt es zu feinen Schneekristallen, die eine hohe Kühlleistung erbringen. Da das kristalline Kohlendioxid bei Raumtemperatur sublimiert, erfolgt die Bearbeitung trocken und rückstandsfrei.

Die Anlagentechnik für die kryogene Kühlung mit Kohlendioxid wird in das Drehzentrum integriert. Sie lässt sich als Außenkühlung mit Düse für die Bearbeitung mit konventionellen Werkzeugen und oder als Innenkühlung umsetzen. Grafik: WHZ

Die Kryogenanlage wird steuerungs- und sicherheitstechnisch in das Drehzentrum integriert und lässt sich im Falle einer Außenkühlung mit konventionellen Werkzeugen betreiben, auch bei automatischem Werkzeugwechsel.

Expertise vom Schneestrahl-Spezialisten

Die acp systems AG zählt mit ihren Lösungen zu den globalen Technologieführern für „advanced clean production“ inklusive Prozessautomation und Systemintegration. Kerntechnologien des 1997 gegründeten Familienunternehmens sind die ressourcenschonende „quattroClean“-Schneestrahlreinigung, die hochpräzise Mikrodosierung und intelligente Handhabungslösungen, beispielsweise für flexible Materialien und Folien. Der Hauptsitz ist in Zimmern ob Rottweil, weitere Standorte befinden sich in Ditzingen, in Großbritannien und in China. Der Technologiepartner unterstützt Unternehmen zahlreicher Branchen, die unter anderem aus der Halbleiter-, Elektronik- und Automobilindustrie, der Präzisionsoptik sowie der Medizin- und Pharmatechnik stammen, bei der Entwicklung, Planung, Konzeption und Integration hochautomatisierter nachhaltiger Fertigungsprozesse.

Bei verschiedenen Drehoperationen schneidstoffübergreifend sichere Kühlung

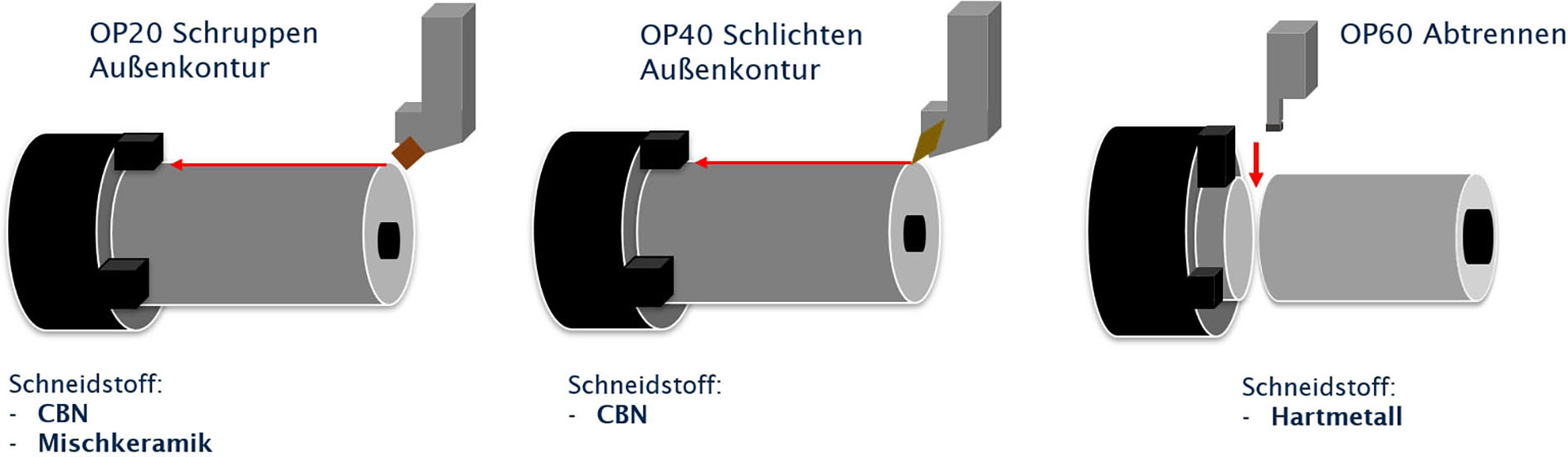

Für die experimentellen Untersuchungen fertigte die WHZ aus der Co-Basislegierung „Tribaloy T400“ ein Referenzbauteil. Dieses Musterwerkstück ermöglichte die Durchführung verschiedener Zerspanungsoperationen, unter anderem die Schruppbearbeitung der Außenkontur (Längs-Runddrehen), die Schlichtbearbeitung der Außenkontur (Längs-Runddrehen) und das Abtrennen des Werkstücks von Stangenmaterial (Quer-Abstechdrehen) mit unterschiedlichen Schneidstoffen (CBN, Keramik und Hartmetall). Dafür kam ein Drehzentrum RNC4 von Monforts zum Einsatz, das für den Einsatz der kryogenen Außen- und Innenkühlung mit der Kohlendioxid-Anlagentechnik modifiziert wurde.

Integration der Kryokühlung: Im Projekt wurden verschiedene Zerspanungsoperationen mit unterschiedlichen Schneidstoffen untersucht. Grafik: WHZ

Um sowohl die Kühlleistung als auch die Verunreinigung der Späne durch die verschiedenen Kühlschmierstrategien beurteilen zu können, erfolgten die Versuche zunächst mit einer Vollstrahlkühlschmierung mit Emulsion. Danach wurde unter sonst identischen Bedingungen auf die kryogene Kühlung umgestellt. Sie sorgte bei allen Zerspanungsoperationen ebenfalls für eine gleichmäßige und optimale Kühlwirkung und kann daher als ganzheitliche Kühlschmierstrategie eingesetzt werden.

Saubere Späne und Werkstücke erhöhen die Ressourceneffizienz

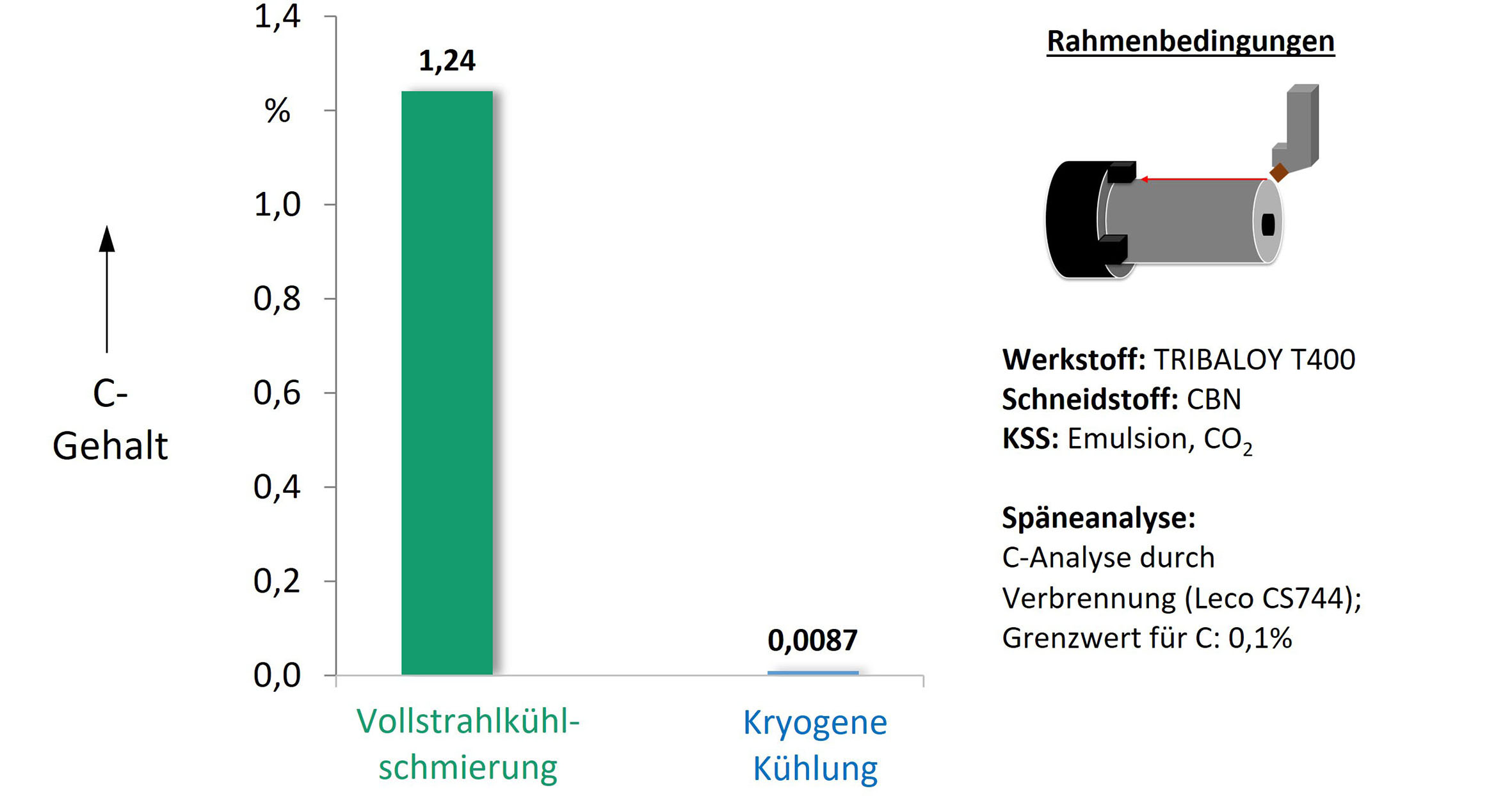

Ein wesentlicher Unterschied ergab sich jedoch bei der Verunreinigung der Späne, die mittels Kohlenstoffanalyse durch Verbrennung bewertet wurde. Während der Kohlenstoffgehalt bei der Zerspanung mit dem konventionellen Kühlschmierstoff bei 1,24 % lag – und damit den für die Wiederverwendung der Späne vorgegebenen Grenzwert von 0,1 deutlich überstieg – wurde bei der kryogenen Kühlung ein C-Gehalt von nur circa 0,0087 % ermittelt.

Im Vergleich zur Vollstrahl-Kühlschmierung liegt der Kohlenstoffgehalt der Späne bei der kryogenen Kühlung deutlich unter dem Grenzwert von 0,1 %, sodass eine Kreislaufführung möglich wird. Grafik: WHZ

Die Umstellung der Kühlschmierstrategie ermöglicht eine Kreislaufführung der Späne teurer Ni- und Co-Basislegierungen und verbessert damit die Kosten- und Ressourceneffizienz. Einen Beitrag dazu leistet auch, dass die Bauteile sauber aus der Maschine kommen und das Drehzentrum signifikant weniger verschmutzt. Dadurch werden Reinigungsprozesse eingespart und das Arbeitsumfeld wird angenehmer und nachhaltiger.

Reduzierter Werkzeugverschleiß und verbesserte Bauteilqualität

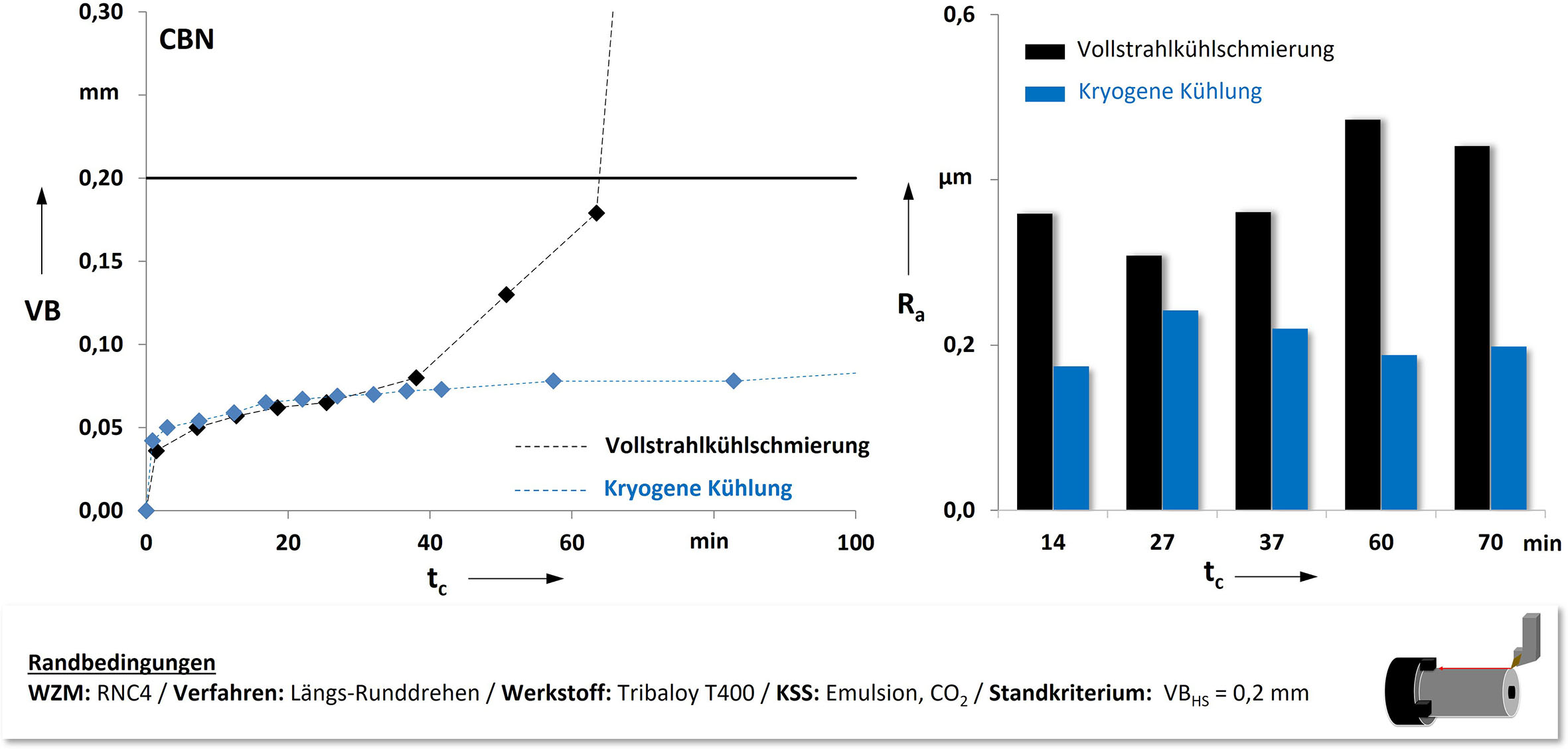

Untersucht wurden darüber hinaus die Auswirkungen der kryogenen Kühlung auf den Werkzeugverschleiß und die Bauteilqualität. Im Vergleich zur Vollstrahlkühlschmierung kann der Werkzeugverschleiß beim Schruppen mit den Schneidstoffen CBN und Keramik nachweislich deutlich verringert werden. Dieser Effekt wurde beim Schlichten mit CBN-Werkzeugen ebenso festgestellt wie beim Abtrennen des Werkstücks mit Hartmetall.

Bei allen untersuchten Zerspanoperationen und Schneidstoffen führte die kryogene Kühlung zu einem deutlich reduzierten Werkzeugverschleiß und einer verbesserten Oberflächenqualität. Grafik: WHZ

Die beachtliche Reduktion des Werkzeugverschleißes durch den Einsatz der kryogenen Kühlung eröffnet bei allen drei relevanten Schneidstoffen die Möglichkeit, die Schnittgeschwindigkeit und damit die Produktivität deutlich zu erhöhen. Hinsichtlich der Bauteilqualität ergaben die Untersuchungen zudem schneidstoffübergreifend verbesserte Ergebnisse bei der Oberflächenrauheit.

Kryogene Kühlung auch für das Zerspanen von Hochleistungskunststoffen

Vorteile bietet die trockene Kühlung mit Kohlendioxid nicht nur bei der Bearbeitung schwer zerspanbarer Metalle, sondern auch bei der Zerspanung von Hochleistungskunststoffen wie Polyetheretherketon (PEEK), aus denen unter anderem Implantate gefertigt werden. Um Verunreinigen und die Aufnahme von Feuchtigkeit zu verhindern, werden sie üblicherweise trocken bearbeitet. Dabei kommt es nicht selten zu thermischen Beeinträchtigungen der Oberfläche, die durch die kryogene Kühlung verhindert werden können. Gleichzeitig wird dabei die Gratbildung verringert.

Das könnte Sie auch interessieren:

Passend automatisieren in der Lohnfertigung

Den Faktor Wärmegang in der Metallbearbeitung ausschalten

Spröd-harte Werkstoffe – eine Herausforderung für die Zerspanung

Doris Schulz arbeitet als freie Fachjournalistin (DJV) in Korntal. Foto: Autorin