Schneller zum idealen Material und Fertigungsverfahren

Wie lässt sich ein dringend benötigtes neues Produkt rasch serienreif machen? Um Zeit zu sparen, lohnt es sich häufig, auf externes Know-how zurück zu greifen.

Ob Ersatzteile oder Einzelkomponenten - die Produktionspalette an komplexen Bauteilen ist sehr vielfältig.

Foto: Dr. Dietrich Müller GmbH

Alle Werkstoffe sowie ihre Fertigungstechnologien aufeinander abzustimmen, kostet Zeit. Oft stellt sich auch die Frage: Kann die eigene Produktion bzw. der bewährte Lieferant das so wie gefordert umsetzen, oder sind zusätzliche Investitionen nötig? Welche Methode ist am wirtschaftlichsten?

Know-how beim Bearbeiten neuartiger Werkstoffe

Für alle diese Aufgabenstellungen sind Spezialisten gefragt, die sowohl die neuen Fertigungsverfahren beherrschen, als auch die Bearbeitung der entsprechenden Materialien. Eine ausgelagerte Fertigung mit schneller Bestellung über ausgetauschte CAD-Dateien bietet in diesem Fall ein Potential, an das vor Kurzem noch kaum zu denken war.

Neue Hochleistungs-Werkstoffe zu bearbeiten, erfordert besonderes Wissen und viel Erfahrung, denn jedes Material hat spezielle Eigenschaften und stellt spezielle Anforderungen an die Herstellungsprozesse. Oft entscheidet dies sogar über die Eignung für einen bestimmten Einsatzzweck. Gerade für Dichtungs- oder Isolationswerkstoffe und 3D-Prototypen ist neben dem verwendeten Werkstoff die Wahl des richtigen Fertigungsverfahrens ausschlaggebend. Wer nach der optimalen Lösung sucht, sollte daher viele Verfahren beherrschen – oder er holt sich Hilfe. Dies gilt nicht nur neue Bauteile – auch den Ersatzteilservice können Online-Fertiger erheblich beschleunigen.

Durchbruch gelingt mithilfe des „Digital Fabricator“

Ein Digital Fabricator erzeugt aus CAD-Daten fertige Produkte. Neben dem 3D-Druck kommen hier eine Vielzahl weiterer additiver und konventioneller Fertigungsverfahren zum Einsatz.

Der einfache Bestellvorgang wird über einen Onlinekonfigurator abgewickelt.

Foto: Dr. Dietrich Müller GmbH

Letztendlich entscheiden die Anforderungen an das Bauteil über Material und Fertigungsverfahren. Daher ist es wichtig, dass Fertigungsdienstleister viele verschiedene Verfahren bieten können – und sich mit den diversen Materialien bestens auskennen. Die Dr. Dietrich Müller GmbH beispielsweise hat langjährige Erfahrung im Umgang mit Materialien wie Glasgewebe, faserverstärkten Kunststoffen, Polyimid oder PVC, Teflon, Pertinax und vielen mehr. Kunden, die Hochleistungskunststoffe – bspw. für Ersatzteil- oder Musterstücke – nutzen möchten, können solche Bauteile über den Onlinedienst bestellen. Suchen Konstrukteure nach alternativen Bearbeitungsmethoden, dient der Dienst für einen schnellen und kostengünstigen Test und verbessert die Innovationsfähigkeit.

Kompetenz in zahlreichen Branchen

Der Dienstleister mit Sitz in Ahlhorn wurde 1967 gegründet und gilt heute weltweit als kompetenter Ansprechpartner für Elektro-Isolierstoffe, Wärmeleitprodukte, Dichtungen und technische Folien. Typische Einsatzbereiche reichen vom Elektromaschinen-, Transformatoren- und Generatorenbau über dem allgemeinen Maschinenbau, die Automobilindustrie, Leuchten- und Lampenindustrie bis hin zur Medizintechnik oder Leiterplattenindustrie. Darüber hinaus wird in Ahlhorn auch im Kundenauftrag geforscht und entwickelt (www.mueller-ahlhorn.com/de/digitaler-verarbeiter/). So entstehen passend zur individuellen Aufgabenstellung maßgeschneiderte Muster, Prototypen und Vorserienprodukte.

Im Online-Service kann der Anwender bei dreidimensionalen Produkten zwischen der CNC-Bearbeitung (hierzu gehören Drehen, 3-, 4– oder 5-Achsfräsen) oder dem 3D-Druck mittels SLS (Selektives Lasersintern), FDM (Schmelzdruck), SLA (Stereolithografie) und Polyjet-Druck (durch UV-Licht härtendes Harz) auswählen. Außerdem können Folien und dünne Platten gestanzt werden, oder sie erhalten durch Laserschneiden eine individuelle Form. Je nach gewählter Fertigungsmethode kann der Kunde dabei zwischen zehn (beim 3D-Druck) und über 25 (CNC-Bearbeitung und Stanzen) unterschiedlichen Werkstoffen wählen.

Sofortangebot oder manuelle Anfrage?

Mithilfe eines Digital Fabricator lässt sich dieses breite Know-how einfach nutzen. Für ein schnelles Sofortangebot ist nur eine gängige CAD-Datei (.3mf, .iges, .obj, .stp, .wrl) nötig. Nach dem Hochladen der Produktdatei kann der Kunde aus einer Vielzahl unterschiedlicher Fertigungsverfahren sowie verschiedene Materialien wählen.

Dabei bewertet die Software im Hintergrund gleich die wesentlichen Eigenschaften des angefragten Bauteils. Folien lassen sich beispielsweise nicht drucken oder drehen. Drehteile mit unter einem Millimeter Wanddicke lassen sich – je nach Material – nicht bearbeiten. Inkompatible Paarungen werden gleich erkannt und eine Fehlermeldung generiert. Neben einer rein maschinellen Auswertung der Parameter besteht optional auch die Möglichkeit einer persönlichen Beratung. Passen die ausgesuchten Bearbeitungsmethoden und die gewählten Materialien zusammen, gibt der Kunde nur noch die benötigte Stückzahl ein und erhält sofort einen Kostenvoranschlag mit dem Komplettpreis, aufgeschlüsselt in Rüst- und Stückkosten sowie der voraussichtlichen Lieferzeit.

Umfangreiches Bearbeitungs-Know-how nutzen

Moderne Fertigungsverfahren erfordern eine fundierte Kenntnis, was sie leisten imstande sind. Gleichzeitig stellen moderne Werkstoffe spezielle Anforderungen bei der Bearbeitung. Beides muss in Einklang gebracht werden. Sucht ein Konstrukteur nach der besten Lösung für ein Bauteil, kann er über einen Dienstleister auf viele Fertigungsverfahren zugreifen. Damit kann er am fertigen Musterstück sicher beurteilen, ob die ausgesuchte Methode wirtschaftliche und haltbare Produkte liefert.

Ob „Pertinax“, Teflon oder Nylon: Nur wer täglich solche Stoffe bearbeitet, kennt alle Kniffe für die optimale Formgebung.

Foto: Dr. Dietrich Müller GmbH

Was bedeutet das in der Praxis? Bei der CNC-Bearbeitung mit Drehen oder Fräsen ist vor allem die Erfahrung mit dem jeweiligen Werkstoff wichtig. Viele Verbundwerkstoffe, aber auch homogene Kunststoffe erfordern ganz bestimmte Schneidengeometrien und Schnittgeschwindigkeiten. Nur wer täglich Stoffe wie Pertinax, Teflon oder Nylon bearbeitet, kennt alle Kniffe für die optimale Formgebung.

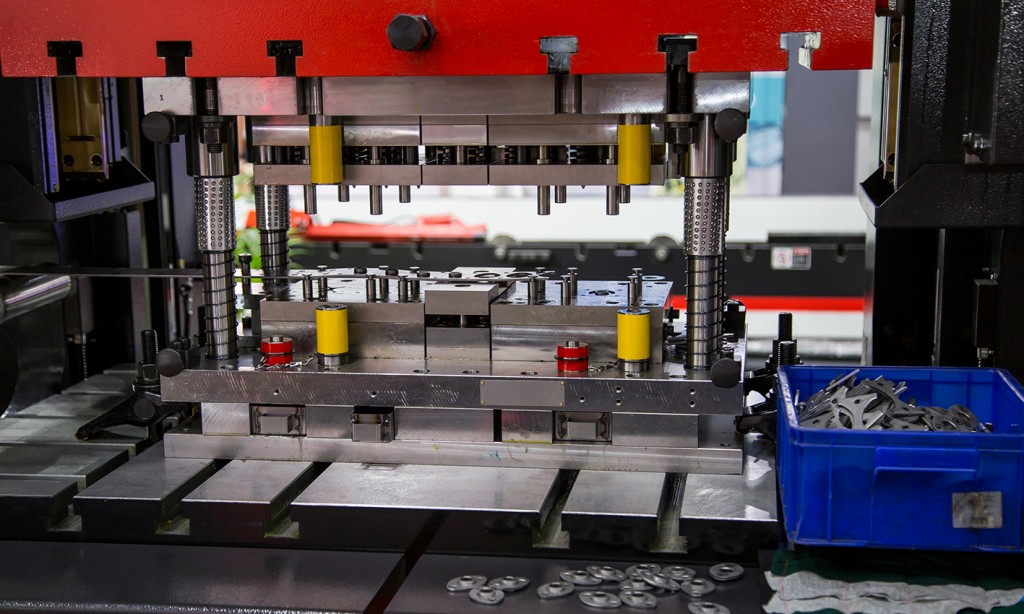

Ähnlich verhält es sich beim Stanzen. Welche Geometrie lässt sich noch sicher ohne Verzug oder gar Reißen aus stabilen Epoxidharzplatten oder dünnster „Mylar“-Folie ausstechen?

Beim 3D-Druck als relativ neuem Verfahren in seinen unterschiedlichen Varianten kommen dann noch die Eigenheiten der jeweiligen Methode hinzu. Selektives Lasersintern, der Schmelzdruck, die Stereolithografie oder die Polyjet-Drucktechnik erlauben es, eine Vielzahl von Fertigungsparametern zu variieren, um Formgebung und Material in Einklang zu bringen. Hier hilft nur Praktikerwissen für ein optimales Ergebnis weiter. Reicht es, durch Aufschmelzen von Filamenten eine Oberfläche zu erzeugen, oder sind für Funktionsmodelle eher UV-härtende Harze mit noch besserer Oberflächengüte bzw. Transparenz nötig? Ist Lasersintern erforderlich oder sollte Laserschneiden dem Stanzen eventuell vorgezogen werden?

Erfahrung zahlt sich aus an der hydraulischen Presse: Welche Geometrie lässt sich noch sicher ohne Verzug oder sogar Reißen aus Blech, Pertinax-, Epoxidplatten oder Folie stanzen?

Foto: Dr. Dietrich Müller GmbH

Exakt geplant – schnell geliefert

Oft kommen mehrere Verfahren in Betracht. In solchen Fällen zeigt schon der Online-Konfigurator eine erste Kostenabschätzung. Am fertigen Produkt kann dann die beste Option für die Montage, Funktion oder andere gewünschte Eigenschaften getestet werden. So findet ein Konstrukteur schnell die wirtschaftlichste Methode für den jeweiligen Einsatzzweck, und das ohne kostenträchtige Experimente.

Damit bietet die Online-Fertigung gleich mehrere Vorteile: Zum einen erlaubt sie die schnelle Herstellung unterschiedlicher Musterstücke in Verarbeitung oder Materialauswahl, ohne einen eigenen Maschinenpark dafür vorzuhalten, zum anderen können Bauteile aus speziellen Werkstoffen hergestellt werden, ohne dass der Interessent sich selbst in die Bearbeitungsmethoden einarbeiten muss. Auch schnelles Reagieren auf neue Vorgaben ist so möglich. Der Online-Service liefert dringend benötigte Ersatzteile oder Einzelkomponenten für die Produktion zu, ohne dass die eigene Fertigung umgerüstet werden muss. Dass dabei direkt ein Kostenvoranschlag und ein Liefertermin generiert werden, erleichtert zudem die Planung.

Das könnte Sie auch interessieren:

Software-Tool unterstützt bei Make-or-Buy-Entscheidungen

Online-Fertigung erhält weiteren Schub

Dipl. Chem. Andreas Zeiff (Foto: rbsonline) und Dipl.-Wirt.-Ing. (FH) Alex Homburg sind beide Mitarbeiter des Redaktionsbüros Stutensee.