SLS-Prozess für endlosfaserverstärkte Kunststoffbauteile

Additive Fertigungsverfahren erlauben ohne die Grenzen herkömmlicher Werkzeuge eine nahezu unbegrenzte Designfreiheit. Zur Steigerung von Produktlebenszyklen werden bereits Hybridisierungskonzepte durch Integration von Verstärkungsfasern erforscht. Im vorgestellten Forschungsprojekt wird eine Prototypenanlage entwickelt, mit der sich Endlosfasern in das selektive Lasersintern (SLS) von Kunststoffbauteilen automatisiert integrieren lassen.

Prinzip der Faserintegration im SLS (Selektives Lasersintern)-Prozess.

Foto: wbk

Ein entscheidender Wettbewerbsvorteil für produzierende Unternehmen ist die effiziente Umsetzung innovativer und individualisierter Produkte mit maximaler Lebensdauer. Additive Fertigungsverfahren bieten hierfür ein großes Potential.

Getrieben durch die steigende Digitalisierung im Kontext von Industrie 4.0 sowie durch einen steigenden Bedarf an Nachhaltigkeit, kristallisiert sich die additive Fertigung als neue Innovationstechnologie im Feld des Maschinen- und Anlagenbaus, der Luft- & Raumfahrtindustrie, der Automobilbranche sowie der Medizintechnik heraus. Mithilfe additiver Fertigungsverfahren lassen sich Bauteile mit hohem Individualisierungsgrad ressourcenschonend sowie kostengünstig herstellen [1].

Durch den Verzicht auf Vorrichtungen und zusätzliche Werkzeugsysteme wird die Supply-Chain verkürzt und dadurch die „time to customer“ signifikant reduziert [2]. Die additive Fertigung, insbesondere das selektive Lasersintern (SLS), erlaubt im Gegensatz zu den subtraktiven Verfahren ein enormes Maß an Designfreiheit – das heißt Bauteile mit nahezu beliebiger Komplexität können mit geringstem Werkstoffeinsatz hergestellt werden. Aufgrund des Verzichts auf Stützstrukturen gilt das SLS-Verfahren als ein leistungsfähiges und im Materialverbrauch sparsames Verfahren. Darüber hinaus weisen durch das SLS-Verfahren gefertigte Kunststoffbauteile gegenüber anderen additiven Druckverfahren für Kunststoffe vergleichsweise hohe mechanische Eigenschaften sowie eine höhere Langzeitstabilität auf [3].

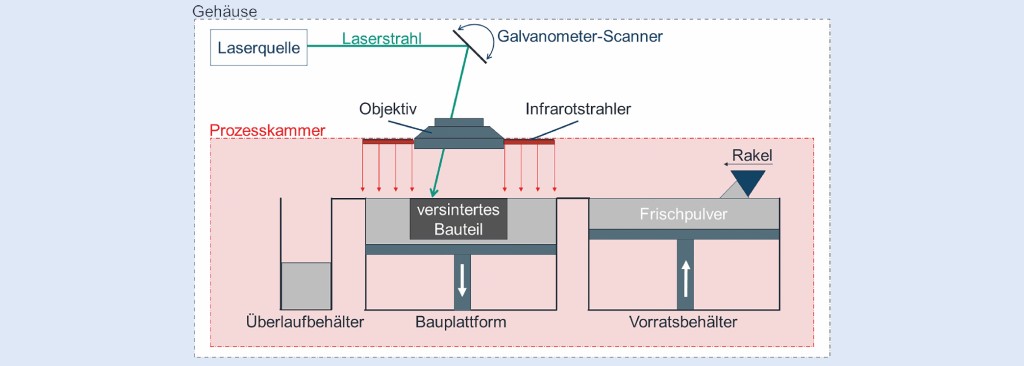

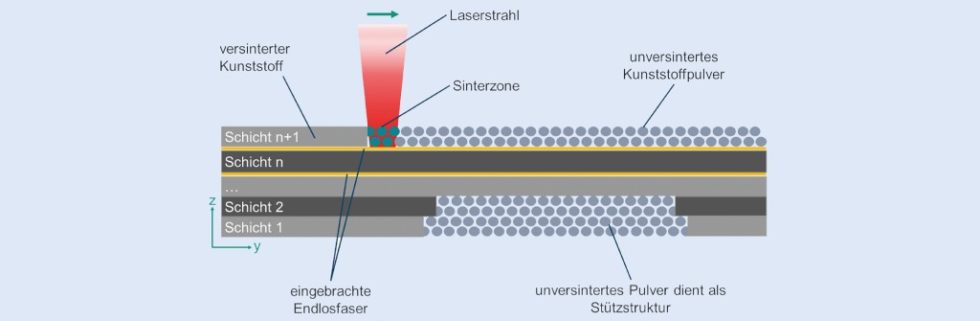

Beim SLS-Prozess wird mithilfe einer Rakel eine dünne Frischpulverschicht aus Kunststoff gleichmäßig auf einer vertikal verschiebbaren Bauplattform aufgetragen, Bild 1. An den Stellen, an denen sich das spätere Bauteil befindet, wird das Pulver mittels eines Laserstrahls lokal aufgeschmolzen.

Anschließend wird die Bauplattform abgesenkt, eine neue Pulverschicht aufgetragen und der Prozess wiederholt sich. Durch das Stapeln von verschmolzenen Pulverschichten entstehen so dreidimensionale Bauteile. Das unversinterte Pulver dient als Stützstruktur und kann nach einem Aufbereitungsschritt dem Prozess wieder zugeführt werden [3].

Mechanische Eigenschaften durch Verstärkungsfasern steigern

Ein wesentlicher Nachteil von rein additiv gefertigten Kunststoffbauteilen sind die im Vergleich zu Metallbauteilen geringen mechanischen Eigenschaften. Durch die Kombination von Kunststoff und Verstärkungsfasern können allerdings Bauteile mit ähnlichen oder sogar höheren mechanischen Eigenschaften hergestellt werden [4]. Derartige Faserverbundkunststoffe (FVK) zeichnen sich besonders durch ihre hohen spezifischen Eigenschaften aus. Deshalb kommen die FVK vor allem dort zum Einsatz, wo das Gewicht ein enormer Einflussfaktor ist – insbesondere in der Luft- und Raumfahrt kann ein Kilogramm an Mehrgewicht mehrere tausend Euro Kosten nach sich ziehen [5]. Im Werkzeugmaschinenbau kann beispielsweise eine signifikante Produktivitätssteigerung durch topologieoptimierte FVK-Bauteile erreicht werden [6].

In einem Forschungsprojekt sollen am wbk Institut für Produktionstechnik des Karlsruher Institut für Technologie (KIT) die mechanischen Eigenschaften von additiv gefertigten Kunststoffbauteilen durch die Integration von Verstärkungsfasern beim SLS von Kunststoffen signifikant gesteigert werden. Endlosfasern werden während der Bauteilgenerierung im additiven Fertigungsprozess in (beziehungsweise zwischen) die einzelnen Schichten integriert. Hierzu wird ein neuartiges Anlagenkonzept entwickelt.

Konzept zur automatisierten Faserintegration

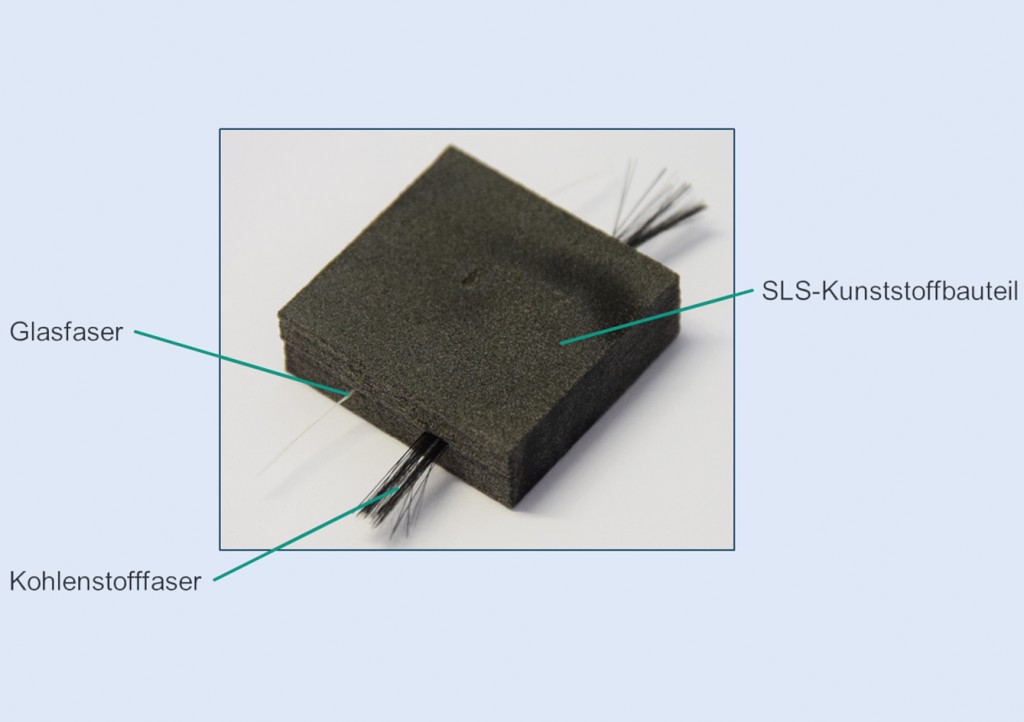

In bereits durchgeführten Versuchsreihen wurden Endlosfasern während des SLS-Prozesses erfolgreich in Kunststoffbauteile integriert, Bild 2. Bei diesen Versuchsreihen wurde festgestellt, dass im manuellen Einlegeprozess ausschließlich gerade Ablegepfade der Verstärkungsfasern erfolgreich umgesetzt werden konnten, da die Interaktion der Faser mit der Rakelbewegung während des Frischpulverauftrags zu einer Verschiebung dieser führt.

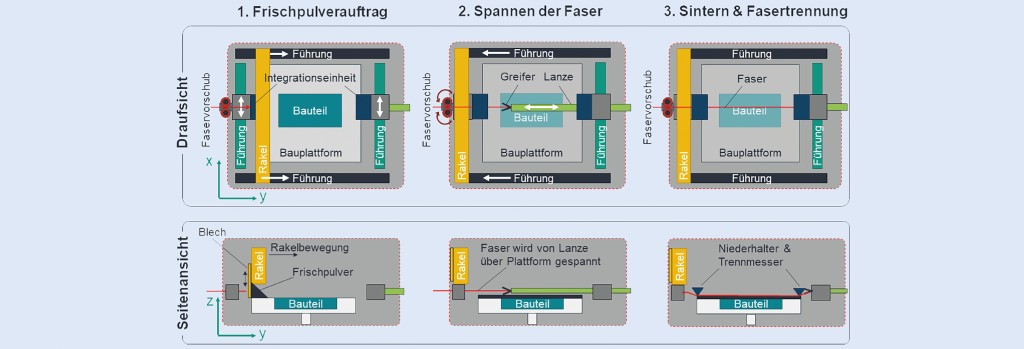

Auf Basis einer systematischen Anlagenentwicklung nach VDI 2221 wurden drei Konzepte zur automatisierten Faserintegration erarbeitet. Eines dieser Konzepte ist in Bild 3 schematisch dargestellt.

In einem ersten Prozessschritt wird mithilfe der Rakel das Frischpulver aufgetragen. Die Verstärkungsfaser wird auf einer verschiebbaren Integrationseinheit an die gewünschte Position gefahren. In Schritt zwei wird mithilfe einer ausfahrbaren Lanze und einem darauf befestigten Greifer das bereitgestellte Faserende gegriffen. Durch Einfahren der Lanze wird die Faser über die Bauplattform gespannt und durch einen Niederhalter in das frisch aufgetragene Pulver eingebettet. Im dritten und letzten Schritt folgen der Sintervorgang und ein Trennvorgang zum Durchtrennen der Faser.

Aktuell wird am wbk eine prototypische Anlage aufgebaut. Nach der Inbetriebnahme folgt die Charakterisierung der Prototypanlage und des erweiterten SLS-Prozesses. Nach der Charakterisierung wird die technische Machbarkeit überprüft sowie die verfahrenstechnischen Grenzen ermittelt.

Der Dank der Autoren richtet sich besonders an die Vector Stiftung, welche das Projekt „FiberAdd – Additive Fertigung endlosfaserverstärkter Kunststoffbauteile aus dem SLS-Prozess“ finanziell unterstützt.

Literatur

[1] Gebhardt, A.: Additive Fertigungsverfahren: Additive Manufacturing und 3D-Drucken für Prototyping – Tooling – Produktion. 5. Auflage München: Carl-Hanser-Fachbuchverlag, 2016.

[2] Leichtbau-BW GmbH: Studie Additive Manufacturing im Leichtbau: Strategische und betriebswirtschaftliche Herausforderungen und Perspektiven. Stuttgart, 2015.

[3] Schmid, M.: Selektives Lasersintern (SLS) mit Kunststoffen: Technologie, Prozesse und Werkstoffe. München: Carl-Hanser-Fachbuchverlag, 2015.

[4] Baumann F.; Sielaff L.; Fleischer, J.: Process Analysis and Development of a Module for Implementing Continuous Fibres in an Additive Manufacturing Process. SAMPE Europe Symposium, Stuttgart, 2017.

[5] Leichtbau-BW GmbH: Studie Trends und Märkte im Leichtbau (Weiterführende Auswertungen der Studie: Leichtbau – Trends und Zukunftsmärkte). Stuttgart, 2015..

[6] Hansmersmann A.; Birenbaum C.; Burkhardt, J. et al.: Leichtbau im Maschinen-, Anlagen- und Gerätebau: Herausforderungen – Potenziale – Mehrwerte – Beispiele. Leichtbau BW , 2016.

Michael Baranowski studierte am Hochschulcampus Tuttlingen sowie an der Technischen Universität Ilmenau Maschinenbau. Seit 2019 ist er wissenschaftlicher Mitarbeiter am wbk Institut für Produktionstechnik in Karlsruhe. Bild: wbk Patrick Moll studierte Maschinenbau am Karlsruher Institut für Technologie (KIT) und der Ecole des Arts et Métiers in Metz. Seit 2016 ist er wissenschaftlicher Mitarbeiter am wbk.Sven Coutandin studierte Maschinenbau am KIT. Seit 2014 ist er wissenschaftlicher Mitarbeiter am wbk und leitet seit 2016 die Gruppe Leichtbaufertigung und Handhabungstechnik.Professor Jürgen Fleischer ist Lehrstuhlinhaber für Werkzeugmaschinen und Mitglied der Institutsleitung des wbk.