Spektakuläre Großteile fertigen: 60 Tonnen und 14 Meter „auf einen Streich“

Derartige Dimensionen sind in der deutschen Fertigungsindustrie selten anzutreffen: Ein hochpräzises CNC-Bohr- und Fräszentrum macht die komplette Inhouse-Fertigung von Schwerlastkomponenten mit mehr als 14 Metern Länge im Herzen Deutschlands möglich.

Werkstück im XXL-Format: Solche enormen Abmessungen bringen selbst spezialisierte Maschinenanlagen an ihre Grenzen – nicht jedoch den auf besonders große Bauteile ausgelegten Maschinenpark von IAA.

Foto: neumeister.de

Die größten Kräne der Welt sind mehr als 200 m hoch und werden etwa zum Bau von Windkraftanlagen oder Hochhäusern benötigt. Doch auch die gigantischen Lastenheber selbst wollen angefertigt werden. Die einzelnen Bauteile übersteigen oft die 10-Meter-Marke und bringen entsprechend viele Tonnen auf die Waage. Viele Betriebe stellen solche großformatigen Werkstücke daher vor Herausforderungen. Der Mangel an dafür ausgelegten Maschinen und notwendiger Expertise zwingt zum Outsourcen der Fertigung – oft auch ins Ausland. Die Folge sind lange Wege und hohe Kosten.

Herstellung von Stahlteilen mit außergewöhnlichen Dimensionen

Für die Industrieanlagenbau Arnstadt GmbH (IAA – www.iaa-gmbh.com) sind Aufträge dieser Art dagegen Routine: Der in Thüringen ansässige Betrieb hat sich auf konstruktiven Stahlbau und Komponentenfertigung im Schwerlastbereich spezialisiert. Mit einem speziellen CNC-Bohr- und Fräszentrum bearbeitet IAA auf einer überdimensionalen Arbeitsplattform bis zu 60 t schwere Stahlkomponenten von fünf Seiten. Diese können die Maße der Plattform sogar zu einem gewissen Grad überschreiten. Der Drehtisch und der schwenkbare Fräskopf machen ein aufwendiges Umspannen dabei überflüssig, was die Einhaltung geringer Abweichungstoleranzen von 12 Mikrometern möglich macht.

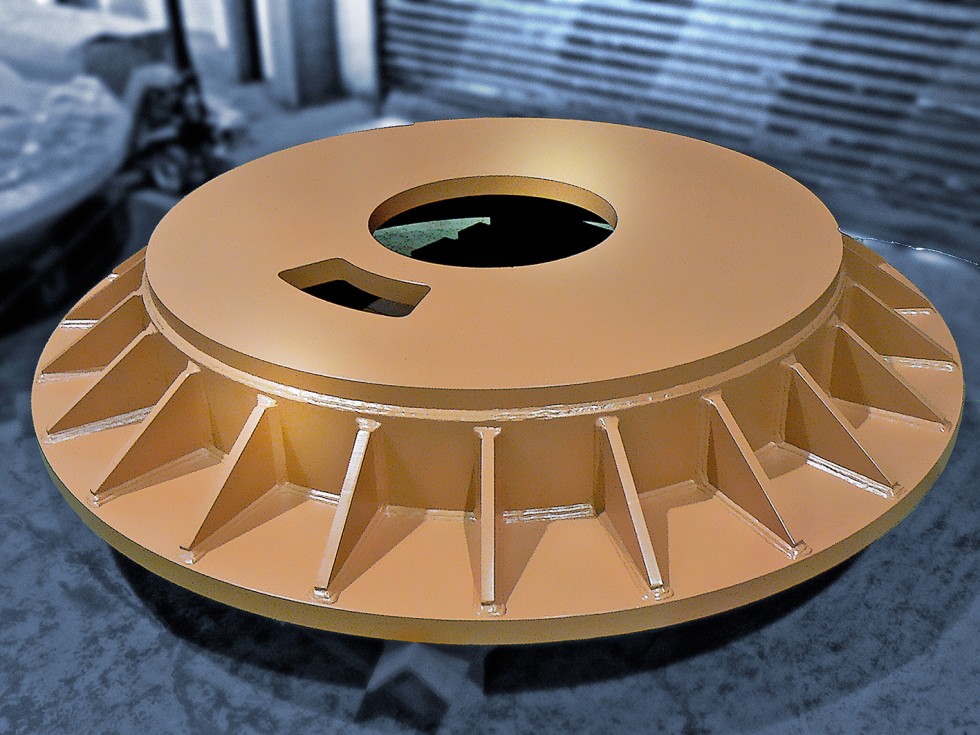

Flanschlagerschild: Dank der hohen Präzision werden auch Bauteile von weniger als 2 Metern Länge auf dem CNC-Bohr- und Fräszentrum bearbeitet.

Foto: IAA

„Großvolumige Bauteile wie Kran-Komponenten, Gehäuse für Industrielüfter oder Grundrahmen sowie Abdeckhauben für Industriegeneratoren sind in vielen Fertigungsbetrieben die Ausnahme“, weiß Johann Kellerer, Gesellschafter und bis August 2022 Geschäftsführer der IAA GmbH. „Derart enorme Abmessungen bringen selbst spezialisierte Maschinenanlagen an ihre Grenzen, sodass einzelne Arbeitsschritte an verschiedenen Maschinen oder sogar mehreren Standorten durchgeführt werden müssen.“

Auch die Bearbeitung selbst ist nur unter häufigem Umspannen und -lagern möglich, was viel Aufwand verursacht und Personal bindet. Die Auftraggeber müssen daher in diesen Fällen mit umständlichen Transportwegen, langen Reaktionszeiten und letztendlich unnötig hohen Kosten rechnen. Diese Hürden räumt der Betrieb mit seinem Maschinenpark inklusive computergestütztem PPS (Produktionsplanungssystem) aus dem Weg: Das Unternehmen leistet nicht nur die komplette Stahlbau-Fertigungskette vom Zuschnitt bis hin zur Lackierung inhouse an nur einem Standort im Herzen Deutschlands, sondern macht auch vor besonders großen Bauteilen nicht Halt.

Aufgrund ihrer enormen Größe stellen Grundrahmen und Abdeckhauben für Industriegeneratoren in vielen Fertigungsbetrieben die Ausnahme dar.

Foto: IAA

Superlative: keine Ausnahme, sondern die Regel

Die Anschaffung des vielseitigen CNC-Bohr- und Fräszentrums im Jahr 2008 ermöglichte es IAA, auch Schwerlastkomponenten bis zu 60 Tonnen als Kernkompetenz in den regulären Fertigungsalltag zu integrieren. „Seit mehreren Jahren bearbeiten wir für Kunden aus unterschiedlichsten Bereichen solche großen und schweren Bauteile auf dieser Anlage, sodass wir über einen enormen Erfahrungsschatz in diesem Bereich verfügen“, so Kellerer. „Zu besonders auftragsstarken Zeiten können wir vier bis sechs dieser ganz großen Komponenten im Monat fertigen – abhängig von der jeweiligen Komplexität, versteht sich.“

Mit einem speziellen CNC-Bohr- und Fräszentrum werden auf einer Arbeitsplattform von 14 Metern Länge, 4,1 Metern Höhe sowie 1,6 Meter Breite bis zu 60 Tonnen schwere Stahlkomponenten von fünf Seiten bearbeitet.

Foto: neumeister.de

Das CNC-Zentrum ist mit einem schwenkbaren Fräskopf und einem automatisiertem Werkzeugwechselsystem ausgestattet, dessen Magazin über 80 Plätze verfügt. Je nach Bearbeitungsaufgabe bestückt die flexible Maschine den Fräskopf automatisch mit dem passenden Werkzeug. Der Fertigungsraum umfasst bis zu 14 Meter Länge, 4,1 Meter Höhe und 1,6 Meter Breite. Müssen Bauteile nur partiell bearbeitet werden, können sie diesen auch überragen, wie es bspw. bei langen Krankomponenten nicht ungewöhnlich ist. Hinzu kommt ein asymmetrisch angeordneter Drehtisch, der auch besonders schwere Bauteile aufnimmt. So stellen auch Drehfräs- und Interpolationsdrehprozesse mit bis zu 6 m Durchmesser kein Problem für die flexible Anlage dar.

Sowohl zum Einrichten als auch zum Bedienen des CNC-Bohr- und Fräszentrums genügt lediglich eine Person, sodass trotz der extremen Anforderungen kaum Personalaufwand erforderlich ist.

Foto: neumeister.de

Die spezielle Maschinengeometrie erlaubt es, die Werkstücke ohne Umspannen von fünf Seiten zu bearbeiten. Dies reduziert die Abweichungstoleranzen erheblich, die dank einer Erneuerung des Maschinenbetts im Jahr 2021 lediglich 12 Mikrometer bei einer Wiederholgenauigkeit von 0,02 Millimetern betragen. Daher werden mitunter auch Bauteile von weniger als 2 Metern Länge, wie etwa Grundplatten für Werkstattkräne, auf dem CNC-Zentrum bearbeitet.

Der Hauptaufwand liegt dabei grundsätzlich in der Erst-Einrüstung der Anlage. Ist dies einmal erledigt, lässt sich ein Großteil der Aufträge innerhalb eines Tages durchführen. Lediglich bei komplexeren Werkstücken, die mehrmals aufgespannt werden müssen, kann sich die Bearbeitungszeit entsprechend verlängern. „Ein knapp 40 Tonnen schwerer Ständer mit 4 Metern Durchmesser für einen E-Motor musste beispielsweise nach jedem Fertigungsschritt neu auf das CNC-Bohrwerk gespannt werden – insgesamt mehr als zehn Mal“, berichtet Kellerer.

Kein Problem: komplexe Prozesse und enge Toleranzen

Eine besondere Herausforderung stellt die Fertigung von Werkstücken dieser Größenordnung und Komplexität dar, wenn einzelne Bearbeitungsschritte über mehrere Aufspannungen hinweg sehr eng zueinander toleriert sind. „An dieser Stelle ist dann die Expertise unserer erfahrenen Zerspanungsmechaniker gefragt“, erklärt Kellerer. Dabei genügt sowohl zum Einrichten als auch zum Bedienen lediglich eine Person, sodass trotz der extremen Anforderungen kaum Personalaufwand erforderlich ist.

Mit dem Maschinenpark, dem neben dem CNC-Bohr- und Fräszentrum unter anderem auch Plasma- und Laserschneidanlagen, Schweißroboter sowie eine CNC-Wirbelmaschine für Seiltrommeln angehören, führt der Betrieb den kompletten Fertigungsprozess von mittleren bis großen Stahlbauteilen an nur einem Standort durch – angefangen beim Zuschnitt über Biege- und Schweißprozesse bis hin zu Veredelungs- und Lackierverfahren. So kann der Thüringer Stahlbauspezialist insgesamt kurze Reaktions- sowie Lieferzeiten garantieren. „Bei Bedarf montieren wir auch Baugruppen vor und stellen unsere Lagerflächen für Langzeitaufträge zur Verfügung“, so Kellerer abschließend. Visuelle Einblicke in die Kompetenzen von IAA gibt es auf YouTube: youtu.be/Pq-P2PXUaSU .

Ein Schweißer in Aktion: Die Kompetenzen fangen beim bloßen Zuschnitt an, umfassen Biege- sowie Schweißprozesse und reichen bis hin zu Veredelungs- und Lackierverfahren.

Foto: neumeister.de

Zahlreiche Zertifizierungen unterstreichen die Kompetenz

Die Industrieanlagenbau Arnstadt GmbH (IAA) ist ein juristisch selbständiges Unternehmen der KBI Group. Der Betrieb ist auf die Abwicklung von Großaufträgen im mittleren und schweren Stahlbau für die Branchen Anlagen-, Apparate- und Maschinenbau, Fördertechnik, sowie lufttechnische Anlagen spezialisiert. Der Standort Arnstadt verfügt dazu über eine geschlossene, bekrante Produktionsfläche von 12.000 Quadratmetern. Zu den Kerntechnologien zählen der Zuschnitt (Sägen, Laser,- Plasma- und Brennschneiden), die mechanische Bearbeitung (CNC-Fräsen, -Drehen -, Wirbeln, -Bohren), das Walzen, das Rohr- und Profilbiegen, das Durchlaufstrahlen sowie mehrere manuelle und automatisierte Schweißverfahren (MAG, WIG, MIG, UP). Mit dem breiten Maschinenpark und mithilfe des PPS-Systems von SAP sind die Arnstädter in der Lage, Einzelteil- und Serienfertigungen im Produktionsdurchlauf optimal zu planen und zu steuern. Der Betrieb ist nach DIN EN ISO 9001:2015, von namhaften Kunden und als Schweißfachbetrieb auf höchstem Level (DIN EN ISO 3834–2, EN 1090–2) bis hin zur Wehrtechnik (DIN 2303) zertifiziert.

Das könnte Sie auch interessieren:

Durchbruch für die Wasserstrahlbearbeitung komplexer Bauteile

Sandra Walz ist technische Redakteurin aus München. Foto: Autorin