TechDays 2025 – Einladung an alle Akteure der Zerspanungsindustrie

Das Fräsen ist ein grundlegendes Bearbeitungsverfahren in der Metall verarbeitenden Industrie. Wichtige Tipps für eine präzise und produktive Fräsbearbeitung gibt ein Marktführer für Zerspanwerkzeuge in Form von Technik-Leitfäden – und in Kürze auch auf Live-Veranstaltungen in seinen Technologiezentren.

Die "TechDays" im März 2025 in Renningen sind eine Einladung an alle Fertigungsbetriebe, den Status quo und bestehende Arbeitsweisen zu hinterfragen, um neue Ideen zu entfesseln.

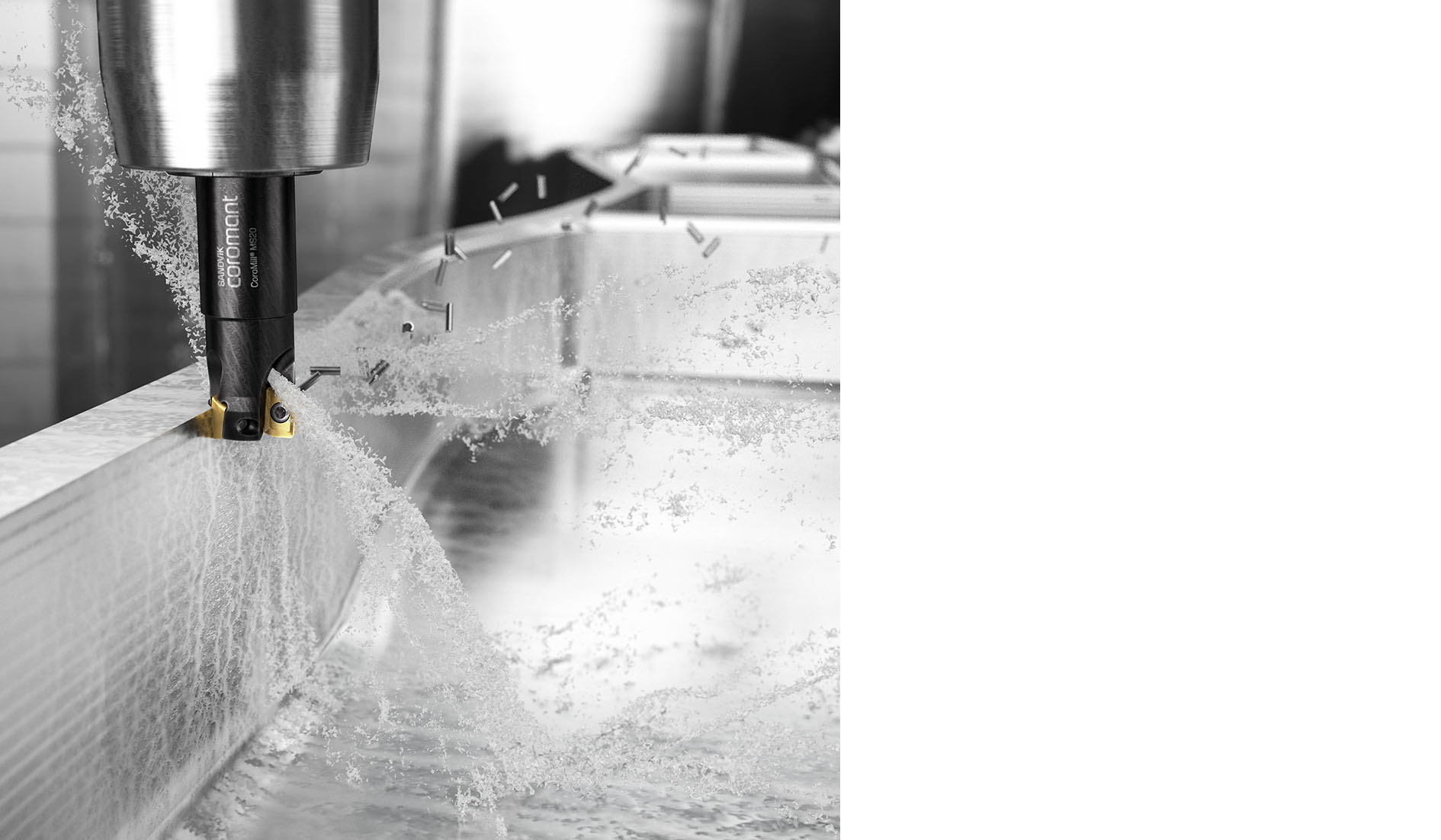

Foto: Sandvik Coromant

Das Ziel lautet, gemeinsam mit Kunden, Experten und Innovatoren die nächste Entwicklungsstufe in der Fertigung einzuleiten. Hierzu dienen unter anderem die „TechDays 2025“ in Deutschland, die vom 18. bis zum 20. März 2025 im Technologiecenter in Renningen veranstaltet werden. Vor Ort wird es darum gehen, die Produktionsprozesse der Teilnehmer resilienter zu gestalten und nachhaltige Lösungen für immer anspruchsvollere Märkte zu schaffen.

Der Zerspanungsspezialist Sandvik Coromant, Teil des globalen Maschinenbaukonzerns Sandvik, liefert Werkzeuglösungen für die weltweite Maschinenbauindustrie. Mehr als acht Jahrzehnte praktischer Erfahrung bürgen für ein umfangreiches Fachwissen in der Bearbeitung von Metall. Dieses bildet die Grundlage, jede Herausforderung in eine Chance für Innovation, Zusammenarbeit und fortschrittliche Lösungen zu verwandeln.

Hohe Bedeutung des optimalen Prozesses

Das Fräsen gilt als grundlegendes Metallbearbeitungsverfahren, mit dem Bauteile aller Art hergestellt werden. Dies reicht von komplexen Komponenten für die Luft- und Raumfahrt über Teile des allgemeinen Maschinenbaus bis hin zu sicherheitskritischen Automobilteilen. Aufgrund der Allgegenwärtigkeit ist die Frage, wie Fertigungsunternehmen beim Fräsen eine gleichbleibend hohe Präzision und perfekte Oberflächenqualität sowie kosteneffiziente Ergebnisse erzielen können, von großer Bedeutung. Eine Vielzahl von Faktoren bestimmen den Erfolg von Fräsprozessen. Barry Cahoon, Product Solution Specialist Rotating Indexable (Europe) bei Sandvik Coromant, gibt hierzu eine Reihe wichtiger Empfehlungen.

Hochleistungs-Fräslösung: Moderne Tools sind so ausgelegt, dass sie den Spanfluss optimieren, das Risiko des Zusetzens verringern und die Werkzeugstandzeit insgesamt erhöhen.

Foto: Sandvik Coromant

Um optimale Fräsergebnisse zu erzielen, müssen Zerspanungswerkzeuge eingesetzt werden, die speziell für die jeweiligen Bearbeitungsanforderungen entwickelt wurden. Dabei sind Faktoren wie Schneidengeometrie, Materialhärte und Bearbeitungsstrategien zu berücksichtigen. Ob hochpräzises Eckfräsen, Hochgeschwindigkeits-Planfräsen oder komplexes mehrachsiges Konturfräsen – die Leistungsfähigkeit des Fräswerkzeugs hat direkten Einfluss auf die Effizienz und Genauigkeit des gesamten Prozesses.

Welche Faktoren bürgen für erfolgreiches Fräsen?

Präzision ist das A und O einer erfolgreichen Fräsbearbeitung. Denn damit die Bauteile wie vorgesehen funktionieren, müssen enge Maßtoleranzen und geometrische Genauigkeiten erreicht werden. Ein weiterer kritischer Faktor ist die Oberflächenbeschaffenheit. Eine glatte und saubere Oberfläche ist nicht nur eine optische, sondern oft auch eine funktionale Anforderung. In Branchen wie der Luft- und Raumfahrt, wo Bauteile wie Turbinenschaufeln oder Kompressorgehäuse strenge Leistungsnormen erfüllen müssen, können schon geringe Abweichungen in der Oberflächenqualität zu großen Problemen führen. Aber auch die Wirtschaftlichkeit spielt eine Rolle. Fräsprozesse müssen daher das Zeitspanvolumen maximieren und gleichzeitig die Bearbeitungszeit minimieren, ohne die Qualität zu beeinträchtigen.

Hinzu kommt die Frage der Werkzeugstandzeiten. In der Fertigungsindustrie wird ständig nach Möglichkeiten gesucht, die Standzeit der Werkzeuge zu erhöhen, um die Anzahl der Werkzeugwechsel zu reduzieren, Stillstandszeiten zu minimieren und letztlich Kosten zu senken. Die Werkzeugstandzeit ist jedoch eng mit Faktoren wie Spankontrolle und Schnittkräften verbunden. Eine schlechte Spanabfuhr oder zu hohe Schnittkräfte können zu einem schnellen Werkzeugverschleiß führen, was sich in einer geringeren Effizienz und schlechteren Ergebnissen niederschlägt.

Passende Werkzeugauswahl: der Schlüssel zum Erfolg

Die Auswahl des richtigen Werkzeugs ist aufgrund der vielen Variablen oft die größte Herausforderung. Unterschiedliche Bearbeitungen wie Eckfräsen, Planfräsen oder auch Hochvorschubfräsen erfordern Werkzeuge mit spezifischen Geometrien und Zerspanungsleistungen. Ob bei der Herstellung ebener Flächen, beim 90-Grad-Eckfräsen oder bei der Fertigung komplexer Konturen – Genauigkeit ist gefragt. Eine korrekte Werkzeugwegsteuerung, optimierte Schnittparameter und eine stabile Maschinendynamik sind unerlässlich.

Effizienz und Wirtschaftlichkeit sind in jeder Fertigungsumgebung von entscheidender Bedeutung. Zeiteinsparungen bei der Bearbeitung schlagen sich direkt in geringeren Kosten nieder. Die Durchlaufzeiten sollten dabei ohne Qualitätseinbußen minimiert werden. Ein Praxisbeispiel: Der „CoroMill MH20“ wurde speziell für das Leichtbau-Fräsen entwickelt und bietet ideale Leistung bei Bearbeitungen, die eine hohe Zeitspanungsrate erfordern. Sein Wendeschneidplattendesign reduziert die Schnittkräfte und bietet höhere Vorschubgeschwindigkeiten bei gleichbleibender Werkzeugstabilität, insbesondere bei Anwendungen mit tiefen Hohlräumen und Taschen.

Spankontrolle und Schnittkräfte werden oft unterschätzt, haben aber einen großen Einfluss auf den Fräsprozess. Eine effiziente Spanabfuhr ist entscheidend, um einen Wärmestau zu vermeiden und einen sauberen Schnitt zu gewährleisten. Eine unzureichende Kontrolle kann zum Nachschneiden von Spänen führen, was eine schlechte Oberflächenqualität und einen schnelleren Werkzeugverschleiß zur Folge hat. Moderne Werkzeuggeometrien sind so ausgelegt, dass sie den Spanfluss optimieren, das Risiko des Zusetzens verringern und die Werkzeugstandzeit insgesamt erhöhen – zum Beispiel beim „CoroMill MF80“. Minimale Schnittkräfte machen ihn sowohl beim Schruppen als auch beim Schlichten besonders zuverlässig. Die Eignung für ein breites Spektrum an Werkstoffen und Bearbeitungsbedingungen erhöht die Vielseitigkeit und Produktivität.

Besonders anspruchsvoll sind ISO M- und ISO S-Werkstoffe: Bei der Auswahl geeigneter Tools sind Präzision und Zuverlässigkeit entscheidend. Eine Lösung ist ein neues 90-Grad-Eckfräswerkzeug des schwedischen Spezialisten mit hoher Schneidkantenstabilität und Maßhaltigkeit. Dieses gewährleistet eine hohe Produktivität und konstante Ergebnisse, selbst bei anspruchsvollen Anwendungen wie in der Luft- und Raumfahrt sowie in der Öl- und Gasindustrie.

Die Zusammenarbeit mit namhaften Partnern bietet die Gelegenheit, verschiedene Perspektiven kennenzulernen.

Foto: Sandvik Coromant

Fazit: Erfolgreiches Fräsen hängt von einem umfassenden Verständnis der Wechselwirkung zwischen Werkzeugdesign, Werkstoffeigenschaften und Bearbeitungsparametern ab. Ideal sind Tools, die speziell für die jeweilige Aufgabe entwickelt wurden. Letztendlich ist es die Balance zwischen Präzision, Effizienz, Werkzeugstandzeit und Spankontrolle, die eine erfolgreiche Fräsbearbeitung ausmacht.

Herausforderungen lösen bei den Sandvik Coromant TechDays 2025

Die kommenden TechDays sind eine Einladung an die Akteure der Zerspanungsindustrie, gemeinsam mit Experten und Innovatoren die nächste Entwicklungsstufe der Fertigung zu erarbeiten. Unter dem Motto „Come with a challenge, leave with a solution and reach the level of Manufacturing Wellness” bieten die diesjährigen Veranstaltungen eine Plattform für Austausch, Networking und praxisorientierte Innovationen. Die TechDays 2025, die vom 18. bis zum 20. März im Sandvik-Coromant-Center in Renningen und vom 25. bis zum 27. März im Center im schwedischen Sandviken stattfinden, sollen ein Treffpunkt für Innovation, Kooperation und praxisorientierte Problemlösungen sein. Der Weltmarktführer für Werkzeuge und Zerspanungslösungen bringt hier führende Köpfe der Branche zusammen, um durch Inspiration und Wissenstransfer einen erfolgreichen Weg in die Zukunft zu ebnen.

„Die TechDays sind eine Einladung an alle, die den Status quo hinterfragen und sich auf die Suche nach innovativen, praxistauglichen und nachhaltigen Lösungen machen wollen. Gemeinsam möchten wir mit Leidenschaft bestehende Arbeitsweisen hinterfragen, neue Ideen entfesseln und unsere Teilnehmer auf dem Weg zu Manufacturing Wellness tatkräftig unterstützen.“ Peter Stadlbauer, Sales Cluster Manager DACH bei Sandvik Coromant

Die Teilnehmer sind eingeladen, ihre Herausforderungen einzubringen und mit einem klaren Plan und praktischen Lösungen nach Hause zu gehen. Dazu liefert die Renninger Veranstaltung – mit ihrem Fokus auf Engineering-Projekte sowie praktische Anwendungen inklusive Maschinenvorführungen – exklusive Einblicke in neue Strategien zur Steigerung von Effizienz, Produktivität und Nachhaltigkeit.

Partnerschaft dient dabei als Schlüssel zum Erfolg: Neben Sandvik Coromant unterstützen namhafte weitere Experten die TechDays 2025 mit ihren aktuellen Ansätzen. In Renningen werden unter anderem Spezialisten von Almü Präzisionswerkzeug, Baublies, Blum-Novotest, Vericut, Hainbuch, Lang Technik, Mastercam, pro-micron, GibbsCAM, Esco sowie Vischer & Bolli Automation vor Ort sein. Dies bietet die Gelegenheit, verschiedene Perspektiven kennenzulernen und von einer Vielzahl von Experten zu lernen.

Auf die Teilnehmer warten folgende neue Einblicke und Inspirationen:

- Live-Maschineneinsätze mit modernen Werkzeugen und Technologien zur Effizienzsteigerung und Komplexitätsreduzierung,

- Expertenvorträge zu Möglichkeiten der Prozessoptimierung in verschiedenen Anwendungsszenarien und Einsatzbereichen,

- Projektberatung zur Auswahl von Werkzeugen und Maschinen, Programmierung sowie strategischen und technischen Überlegungen für eigene Projekte,

- Networking, bei dem Kontakte für zukünftige Kooperationen und Partnerschaften geknüpft werden können.

Das könnte Sie auch interessieren:

Center for Machining Excellence zeigt Spanntechnik live im amerikanischen Markt

Produktportfolio durch strategische Akquisition abrunden

Spröd-harte Werkstoffe – eine Herausforderung für die Zerspanung