Testzentrum bringt Werkzeuge zur Perfektion

Von der Ressource Hartmetall bis zum Endprodukt verfügt ein chinesischer Werkzeughersteller über die gesamte Wertschöpfungskette für leistungsfähige Zerspanungswerkzeuge. Einen wichtigen Beitrag zum Erfolg leistet das Logistikzentrum in Düsseldorf. Dort wurde kürzlich Jubiläum gefeiert: Seit 20 Jahren ist man am europäischen Markt aktiv.

Martin Sprung, Marketing & Business Development Manager ZCC-CT Europe, erläutert vor der Presse die Entwicklungen der letzten 20 Jahre: von einem regionalen Werkzeughändler hin zu einem Premium-Partner der europäischen Industrie.

Foto: Etmanski

Die Feierlichkeiten zum Jubiläum wurden Ende 2023 im EU-Headquarter von ZCC-CT Europe mit einen Fachpressetag abgerundet. Neben der Bedeutung des Standortes Düsseldorf für den deutschen und europäischen Markt stand im Mittelpunkt, wie ausgewählte Werkzeuge im dort ansässigen Test- und Demonstrationszentrum (T&D) auf die hohen Anforderungen hierzulande angepasst werden. An den modernen Vorführmaschinen waren zahlreiche Praxisversuche zu sehen, mit denen die Abläufe transparent gemacht wurden.

Zum Unternehmens-Hintergrund: Der Mutterkonzern, die Zhuzhou Cemented Carbide Group Cutting Tools Co., Ltd. (ZCC-CT), ist der größte chinesische Hersteller von Hartmetallwerkzeugen und erwirtschaftete 2022 einen Umsatz von über 290 Millionen Euro. Bedingt durch den Zugriff auf eigene Rohstoff-Ressourcen, beispielsweise auf Wolfram, kann die komplette Wertschöpfungskette „von der Mine bis zum Tool“ abgedeckt werden. In jedem Jahr kommen etwa 10 Serien mit rund 1000 Werkzeugen auf den Markt. ZCC-CT ist zugehörig zur MinMetals Group: Diese bedeutende Gruppe mit 133,5 Milliarden Euro Umsatz (2022) und 220.000 Beschäftigen gehört zu den größten Konzernen der Welt (Platz 65 im Fortune Global Ranking). Der europäische und vor allem auch der deutsche Markt haben für die Entwicklung und Erprobung der Werkzeuge große Bedeutung erlangt. Deutsche Kunden gelten als besonders anspruchsvoll.

Breiter Themenquerschnitt mit Theorie- und Praxisteil

Der Pressetag startete mit einer kurzen Begrüßung durch den Geschäftsführer von ZCC-CT Europe, Quanliang Zhao, und einem Abriss der letzten zwanzig Jahre. Danach präsentierten abwechselnd Martin Sprung, Marketing & Business Development Manager, sowie Vertreter des Produktmanagements und der Leiter des Test- und Demonstrationszentrums die Entwicklungen in ihren jeweiligen Bereichen. Sprung ging dabei insbesondere auf die „Evolution“ von ZCC Cutting Tools Europe ein – von den Anfängen in Form eines regionalen Werkzeughandels mit limitiertem Produktspektrum bis hin zu einem Premium-Technologie- und Servicepartner mit einem Vollsortiment beim Lösungsangebot.

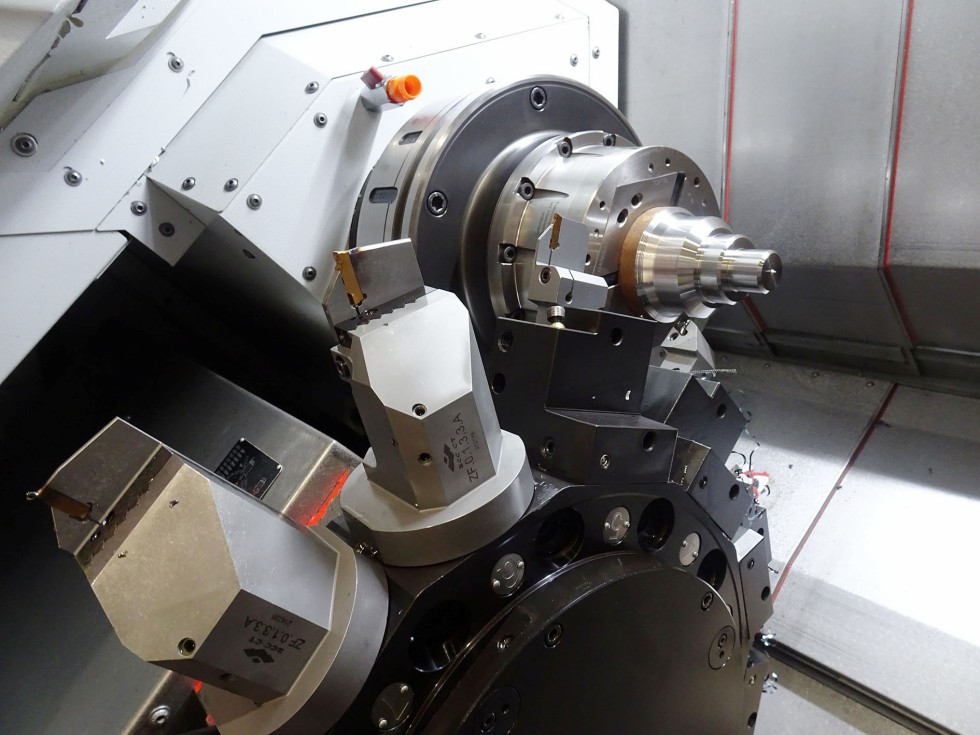

Zweimal im Jahr wird ein Produktneuheiten-Katalog vorgestellt, der Tools enthält, die speziell für den europäischen Markt konzipiert sind. Sandro Maaß, Abteilungsleiter und Produktmanager, demonstrierte die Vorteile der Neuheiten für den Anwender in Form von Live-Bearbeitungsvorführungen. Ganz aktuell im Sortiment sind der „XLR“-Spanbrecher, der „zType“-Gewindedrehhalter, die Hochvorschubdrehsysteme „ONMX“ und „PNMX“ sowie „FD“-Bohrer. Für den Anwender interessant zu wissen: Jede Produktneuheit wird grundsätzlich im Test- und Demonstrationszentrum geprüft und getestet, ehe sie in den Markteinführungsprozess gelangt.

Präsentation von Hochvorschub-Drehsystemen mit neuen Wendeschneidplatten und Halterserien in der Emco-Drehmaschine.

Foto: Etmanski

Norbert Reiche, Leiter des T&D-Center, hob anhand eines aktuellen Kundenprojektes mit der Firma Kern Guss- und Stahlbau den ganz praktischen Kundennutzen des Zusammenspiels aus technologischer Kompetenz, maschineller Leistungsfähigkeit, Wirtschaftlichkeit der eigenen Werkzeuge und der Bedeutung des Einsatzes intelligenter Softwarelösungen hervor. Eine stetig wachsende Nachfrage nach solchen kompletten Lösungspaketen sei das Ergebnis kontinuierlicher, systematischer und damit erfolgreicher Arbeit der Vergangenheit, so Reiche.

Der Pressetag drehte sich jedoch nicht nur um Fachfragen, sondern auch um die Hintergründe und die Rolle der vielen Persönlichkeiten, die Teil der Firmenentwicklung waren (und sind). Ein Highlight waren die persönlichen Einblicke, die die jüngste Mitarbeiterin, Arjeta Emini, Auszubildende im Groß- und Außenhandelsmanagement im zweiten Lehrjahr, und Bernd Heinermann, Leiter der Anwendungstechnik, einer der langjährigsten Mitarbeiter, vermitteln konnten.

Rückblick auf die Anfänge: Schritt für Schritt zum Erfolg

In Europa tritt die Tochtergesellschaft von ZCC-CT ab 2003 in Düsseldorf zunächst noch als ZCC Europe GmbH auf. Unter dem neuen Namen ZCC Cutting Tools Europe GmbH folgt seit 2006 ein Meilenstein nach dem anderen: Auszeichnung mit dem NRW Invest Award (2015) und Gründung der Niederlassungen in Bourges, Frankreich, sowie in Birmingham, Großbritannien (2018). Mit einem von wirtschaftlichen Einflüssen und Marktentwicklungen nahezu unabhängigen, konstanten jährlichen Wachstum von über 10 Prozent sitzt die europäische Zentrale nebst Logistikzentrum mittlerweile in Düsseldorf, in unmittelbarer Nähe zum Flughafen, auf einem Areal von über 4000 Quadratmetern.

Anwendungstechniker Christoph Marohn bei der Vorführung im Testzentrum: Nicht zu kurz kamen beim Fachpressetag Live-Zerspanungen, unterstrichen mit „ganz viel Expertise“.

Foto: Etmanski

Seit der Eröffnung des T&D im Jahre 2019 wurden und werden Produkte für die Anforderungen in Europa marktreif gemacht, Kundenprojekte durchgeführt, praktische Demonstrationen in internen Händler- und Kundenschulungen angeboten und alle erdenklichen Optimierungswünsche von Kundenprozessen erfüllt.

„Die gesamte Wertschöpfungskette für moderne und leistungsfähige Zerspanungswerkzeuge findet von der Rohstoffgewinnung über die Verarbeitung zu Hartmetallpulver bis hin zum beschichteten Endprodukt bei ZCC-CT transparent unter einem Dach statt. Über das Logistikzentrum in Düsseldorf wird das Produktprogramm für die europäischen Märkte bereitgestellt. Seit nunmehr zwei erfolgreichen Jahrzehnten gehen von hier aus die Werkzeuge an eine stetig wachsende Zahl von Kunden in ganz Europa.“

Expertise zahlt sich aus

Mit dem Start der europäischen Vertriebsaktivitäten stiegen in diesem Zeitraum nicht nur die Anzahl der Endkunden und Handelspartner des Unternehmens in ganz Europa kontinuierlich an – es wuchsen auch Komplexität und Herausforderungen in den Kundenprojekten für den Vollsortimenter. Heute arbeiten für ZCC Cutting Tools Europe über 110 Mitarbeiter im technischen Vertrieb, im Vertriebsinnen- und Kundendienst, im Produktmanagement, der Anwendungstechnik, der Buchhaltung und nicht zuletzt in der Logistik. Die europäische Research & Development-Abteilung und das T&D fokussieren sich speziell auf die Anforderungen der europäischen Märkte, die hiesigen Branchentrends und auf die Optimierung der Werkzeuglösungen unter diesen Gesichtspunkten. Die so gewonnenen Anforderungsprofile für neue Produkte werden zeitnah in marktreife Lösungen umgesetzt. Der Jahresumsatz lag 2022 bei 45 Millionen Euro. Für das Jahr 2023 wird mit einem weiteren, konstanten Wachstum in der Größenordnung um 10 Prozent gerechnet.

An diesem komplexen Bauteil aus dem Werkzeug- und Formenbau, hergestellt mit eigenen Tools im Düsseldorfer T&D, wird die große Technologiekompetenz deutlich.

Foto: Etmanski

Großer Vorteil: Als einer von wenigen Anbietern weltweit kann ZCC Cutting Tools auf die gesamte Wertschöpfungskette der Werkzeugherstellung Einfluss nehmen. Das Sortiment ist groß und deckt alle relevanten Technologien und Anwenderbranchen ab. Das Angebot umfasst neben den Produkten zu einem attraktiven Preis-/Leistungsverhältnis auch die relevanten Services und Dienstleistungen, zum Beispiel Schulungen. Ziel ist ein effizienterer Werkzeugeinsatz und Qualitätsverbesserungen in der Fertigung beim Kunden. Dazu gehören auch ein Nachschleifservice zur Verlängerung der Lebenszeit der VHM-Werkzeuge oder ein Toolmanagement zur Senkung von Kapitalbindung und Lagerhaltungskosten.

Hohe Bedeutung des Test- und Demonstrationszentrums

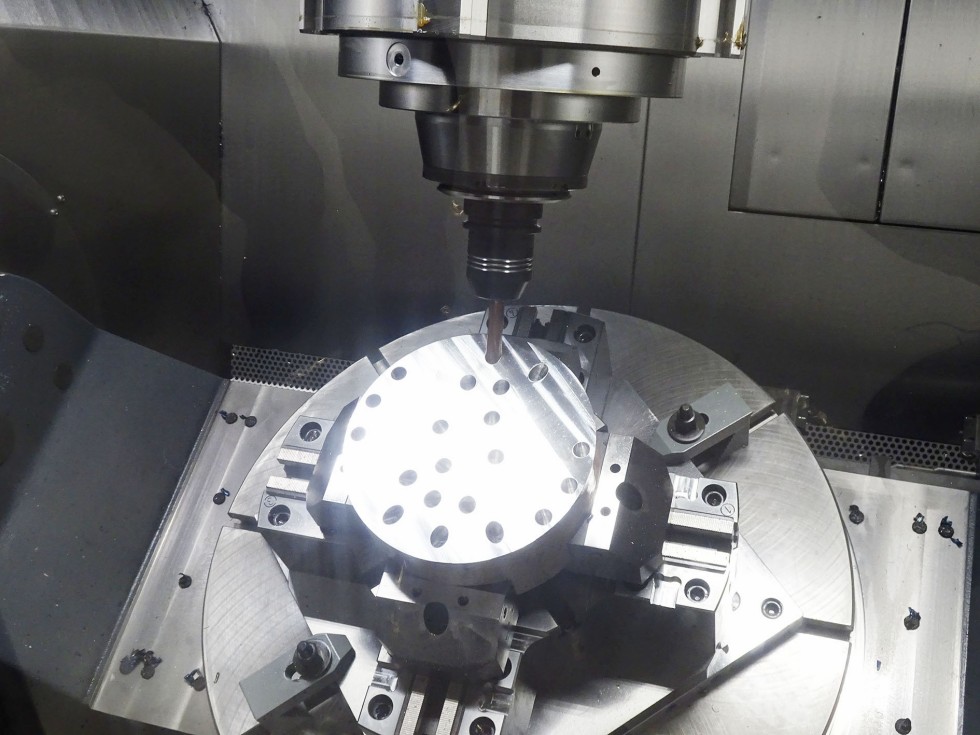

Kernelement des T&D sind zwei moderne Werkzeugmaschinen: Ein Gantry-Bearbeitungszentrum „GS 1000/ 5-FDT“ von Alzmetall und ein Dreh-/Fräszentrum „Hyperturn 65 Powermill“ von Emco mit Haupt- und Gegenspindel, Frässpindel, B- sowie Y-Achse. Das BAZ hat Verfahrwege in X/Y/Z-Achse von 800 x 800 x 600 Millimetern, wartungsfreie AC-Servoantriebe in den Vorschubachsen, einen NC-Schwenk-Drehtisch mit Torque-Antrieben in der A- sowie C-Achse. Es kann Bauteile bis zu 1000 Kilogramm sowie Tools bis zu 10 Kilogramm aufnehmen. Eine Hochdruckkühlung ist mit bis zu 80 bar möglich. Absolutmesssysteme in allen Achsen sorgen für hohe Präzision. Alle Produktneuheiten unterlaufen hier vor der Markteinführung harte Praxistests.

Praxistest auf dem Alzmetall-Fräszentrum: Der Vollhartmetall-Flachbohrer FD erlaubt prozesssichere Bohrungen in schrägen Flächen bis 55° ohne vorheriges Vorfräsen.

Foto: Etmanski

Ein aktuelles Beispiel für Neuheiten, die im T&D optimiert wurden, ist der neue XLR-Spanbrecher für die Drehbearbeitung. Trotz Zustellungen von 1,5 bis 8 Millimetern erzeugt er perfekte Späne. Optimal positionierte Spanformelemente beeinflussen den großen Anwendungsbereich positiv. Ein weiteres Merkmal ist die durch die positive Schneidkante erzeugte „Schnittigkeit“. Hierdurch eignen sich diese Werkzeuge auch für Maschinen mit geringer Leistungsaufnahme.

Praxisbeispiel: mehrfach optimierter Flachbohrer

Ein weiteres Beispiel für die gute und enge Zusammenarbeit zwischen den europäischen und den chinesischen Entwicklungsteams präsentierte Dennis Hollenberg, Produktmanager VHM-Werkzeuge, mit der neuen FD-Serie. Der Flachbohrer kann mit bis zu 55° Anstellung prozesssicher in Stahl bohren, beispielsweise in C45.

Der Ablauf seiner Optimierung sah wie folgt aus:

- 1) Marktanalyse,

- 2) Produktanfrage an die R&D-Abteilung in China,

- 3) Prüfung der ersten Variante im T&D + Optimierung,

- 4) Prüfung der zweiten Variante im Feldversuch,

- 5) Feedback an die chinesischen Kollegen mit letzten Optimierungs-Vorschlägen,

- 6) Lageraufbau und Markteinführung.

Der Flachbohrer FD wurde in drei Korrekturschleifen für seine Aufgabe optimiert. Die Vergrößerung zeigt auch nach hartem Einsatz kaum Verschleiß an den Schneiden.

Foto: Etmanski

Anfängliche Ausbrüche an der Mantelfläche ließen sich beim FD-Bohrer in drei Iterationsschleifen durch Anpassungen der Geometrie beheben. Für eine optimale Standzeit wurde zudem die Kühlkanalführung optimiert und die Führungsfasen verstärkt. Eine ultra-glatte Multilayer-Beschichtung steigert zusätzlich die thermische Stabilität. Die besondere Geometrie mit einer „echten 180°-Spitze“ qualifiziert das Tool für Spezial-Anwendungen wie schräges Anbohren, Aufbohren von vorhandenen Löchern sowie die Korrektur von unrunden oder versetzten Bohrungen – ein rundum gelungenes Vorhaben, wie die Praxiseinsätze belegt haben.

Das könnte Sie auch interessieren:

Wie ein kleiner Fertigungsbetrieb die digitalisierte Produktion „lebt“

Diamantschichten nach Maß für hochleistungsfähige Zerspanwerkzeuge

Einstellbar-gedämpfte Bohrstange schont Werkstück und Werkzeug

Dr.-Ing. Birgit Etmanski ist Chefredakteurin der VDI-Z.