Turn-Key Anlage verkettet vier Werkzeugmaschinen

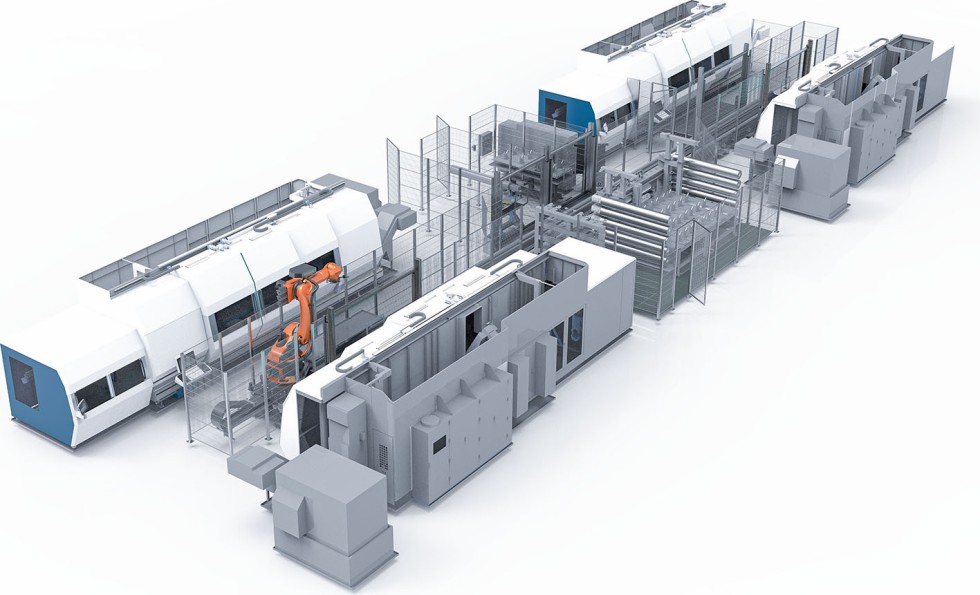

Automatisierte, flexible Anlagen spielen in der Fertigung von Werkstücken mittlerweile eine entscheidende Rolle. Ein Weg weisendes Beispiel, das sich im Praxiseinsatz bewährt, ist eine zentrale Turnkey-Anlage, an der vier Dreh-Bohr-Fräszentren angebunden sind.

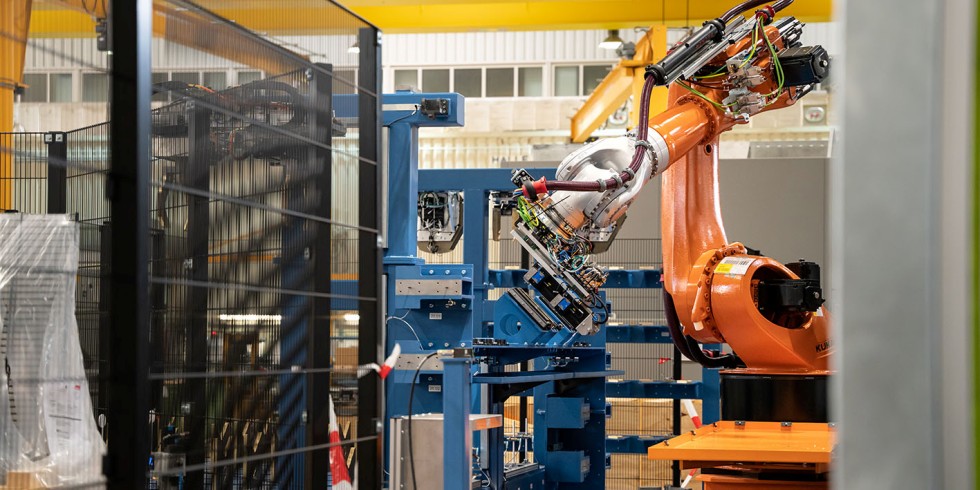

Zur automatischen Werkstückbe- und -entladung arbeitet der Werkzeugmaschinenbauer je nach Forderung mit Varianten wie Portalladern oder (hier gezeigt) Knickarmrobotern.

Foto: WFL

Dem Ziel einer hochintelligenten, automatisierten Produktion ist der österreichische Werkzeugmaschinenspezialist WFL Millturn Technologies entscheidend näher gekommen. Mit dem Thema Automatisierung hat sich das Unternehmen schon immer befasst. Ob Knickarmroboter oder Portallader – jedes System, das mit einer Maschine der Linzer fusioniert, versprüht einen Hauch von High-Tech und bringt frischen Wind in die Produktionshallen. Die Übernahme der Firma FRAI Elektromaschinenbau im Jahr 2018 stellte einen weiteren Schritt Richtung Innovation in der Komplettbearbeitung dar und ebnet den Weg in die digitale Zukunft.

Viele Branchen nutzen Automation zur Steigerung der Wettbewerbsfähigkeit

Automobilhersteller, die Luft- und Raumfahrt und vor allem der Formenbau setzen bei der Ausstattung von Werkzeugmaschinen schon lange auf eine autonome Produktion. Andere Branchen, in denen der Fokus weniger auf Automatisierung liegt, zeigen jedoch verstärkt Interesse daran – vor allem aufgrund der Möglichkeit, autonome Nacht- und Wochenendschichten realisieren zu können. Zur automatischen Werkstückbeladung und -entladung arbeitet der Werkzeugmaschinenbauer je nach Kundenanforderung mit Automatisierungsvarianten wie Portalladern und Knickarmrobotern. Periphere Transport- und Lagersysteme für Werkstücke, Werkzeuge und Spannmittel können nach Belieben kombiniert werden.

Daraus ergeben sich entscheidende Vorteile für den Anwender – wie eine kontinuierliche Produktivität bei minimalem Bedienungsaufwand. Automatisierte Maschinen eignen sich darüber hinaus ideal bei Wiederholungsaufträgen. Aber nicht nur in der groß angelegten Serienfertigung sind Roboter einsetzbar, auch bei kleinen Losgrößen bringt eine Automatisierung in Kombination mit komfortabel zu programmierender Software viele Vorteile.

Kundenspezifische Optionen, wie z.B. das Ausschleusen von Stichproben, das Beschriften, das Reinigen, die Rohteilvermessung oder auch ergänzende Bearbeitungen durch den Roboter (das können Arbeitsgänge wie z.B. Entgraten sein) bieten optimale Voraussetzungen für die Automatisierung.

„Fit for Future“ – mit passenden Robotern, Greifern und Tools

Die zentrale Automation wurde speziell für die flexible Losgrößenfertigung entwickelt. Sie ist zur Automatisierung von vier Werkzeugmaschinen ausgelegt und eignet sich für die Handhabung von unterschiedlichen Wellen. Der 6-Achs-Roboter mit 500 Kilogramm Nutzlast wird auf einer siebten Achse aufgebaut. Zudem wurde ein automatisches Greifer-Wechselsystem angebracht, sodass unterschiedlichste Greifer im Automatikbetrieb – je nach Bedarf – vollautomatisch an- und abgekoppelt werden können. Eine mitfahrende Tropfwanne verhindert, dass Kühlschmiermittel oder Späne verschleppt werden.

Durch das vollautomatische Greifer-Schnellwechselsystem und ein entsprechendes Warehousesystem werden im konkreten Anwendungsfall fünf verschiedene Greifer verwendet: Servo-Greifer für Werkstücke bzw. Wellen, Greifer für Prismenwerkzeuge (wie etwa lange Bohrstangen), Greifer für Reitstockspitzen, Greifer für drei unterschiedliche Innen-Spannbacken und Außen-Spannbacken.

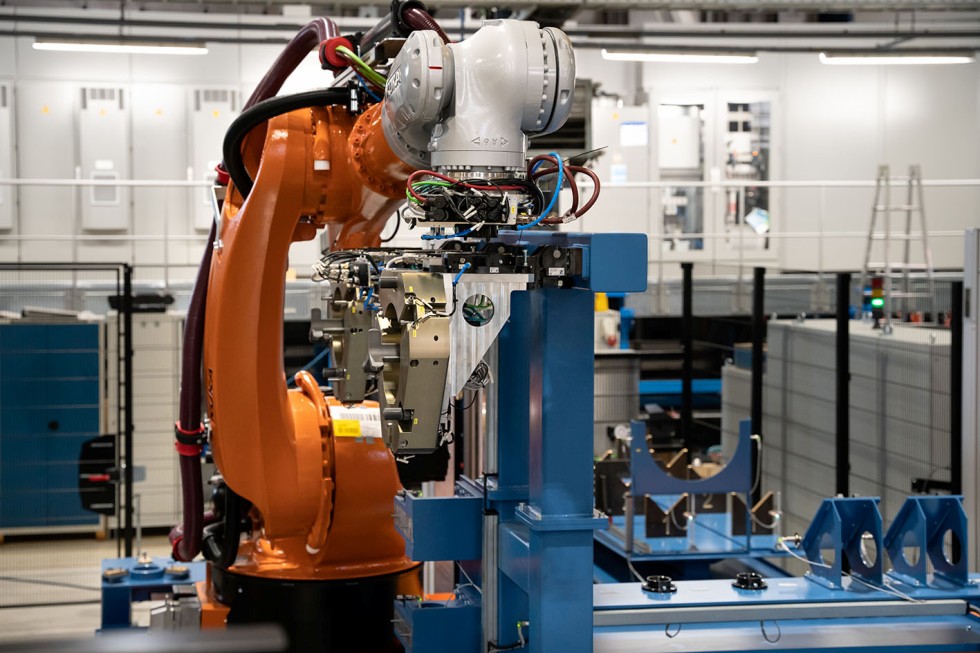

Sondergreifer versetzen die Lösung in die Lage, lange und schwere Prismenwerkzeuge automatisch einzuwechseln.

Foto: WFL

Die Prismenwerkzeuge, welche in die Maschine eingewechselt werden, verfügen über eine sehr eng tolerierte Prismenaufnahme. Bevor das Werkzeug in der Werkzeugmaschine eingespannt wird, fährt der Roboter mit der exponierten Führung an eine spezielle Station. Dort wird die Führung abgeblasen und anschließend mit Öl beschichtet. Somit werden optimale Voraussetzungen für eine passgenaue Montage geschaffen.

Smartes Werkzeughandling als Voraussetzung für die Automation

Durch ein Sonderfutter können die Spannbacken vollautomatisch durch die Automation gewechselt werden. Des Weiteren werden mittels eines Sondergreifers die Reitstockspitzen ebenfalls automatisch getauscht. Ein weiterer Sondergreifer ist in der Lage, die langen Prismenwerkzeuge (Bohrstangen bis 2.500 Millimetern Länge und Massen bis 250 Kilogramm) automatisch einzuwechseln. Durch die Verwendung von zwei getrennten Rüstplätzen für Werkstücke und Werkzeuge können hauptzeitparallel, ohne die Automation einzuschränken, Werkzeuge gerüstet und neue Werkstücke eingeschleust werden.

Im „Warehouse“ werden 20 unterschiedliche Spannbacken-Sätze, sechs verschiedene Reitstockspitzen, zwölf individuelle Prismenwerkzeuge und bis zu zehn Werkstücke abgelegt. Die Greifer-Station für die fünf unterschiedlichen Greifer wurde ebenfalls im Warehouse integriert.

Die Anlage verfügt über drei Steuerungsebenen: den „KRC“-Roboter von Kuka, die Siemens-SPS-Ablaufsteuerung und -Sicherheitstechnik sowie den Leitrechner für die Zellen-Logik und Logistik. Mit dem Leitrechner, welcher die CNC-Programme zentral verwaltet und den Maschinen zur Verfügung stellt, der Werkzeugverwaltung sowie der Materialflussplanung werden die Maschinen auf ihre Nutzungszeiten hin optimiert. Stillstandzeiten lassen sich minimieren und eine autonome bzw. personalarme Fertigung wird möglich.

Fertigungsanlage mit „Lunge“ und „Hirn“

Durch den automatischen Wechsel der Spannbacken, Reitstockspitzen und Prismenwerkzeuge in Verbindung mit einem servomotorischen Greifer (Durchmesser- und Längen-Plausibilisierung), der ein überaus weites Produktspektrum abdeckt, können die Maschinen und die Automation rüstfrei betrieben werden.

Die Fertigungsanlage kann darüber hinaus durch das Warehouse als „Lunge“ und dem Leitrechner als „Hirn“ sowohl Kleinserien als auch „Losgröße eins“ ohne Einschränkung produzieren. Der Leitrechner konfiguriert mittels der vorhandenen Werkzeuge und Werkstücke ein optimiertes Fertigungsprogramm, sodass die Anlage autonom, ohne manuellen Eingriff, über Nacht oder am Wochenende betrieben werden kann. Der gesteigerte Nutzungsgrad führt nicht nur zur Produktion höherer Stückzahlen, sondern durch den geringeren Personaleinsatz auch zur Erzielung reduzierter Stückkosten. Die hohe Flexibilität der Automation erlaubt es überdies, auf den vier Maschinen zeitgleich vier unterschiedliche Wellen zu produzieren.

Fakten zur Anlage und zur Werkstückbearbeitung

- Die Turn-Key Anlage ist für die Komplettbearbeitung von Wellenteilen ausgelegt und umfasst vier „M65/4500-Millturns“, einen Kuka-Roboter auf einer Verfahrschiene, einen Speicher für Werkstücke, Spannmittel, Prismenwerkzeuge sowie einen Rüstplatz.

- Die maximalen Abmessungen der Wellen betragen: Ø 340 mm, Länge 2500 mm, Masse 250 kg.

- Eine einzelne Welle wird in bis zu sieben Bearbeitungsfolgen (Einspannungen) fertigbearbeitet.

- Die Bearbeitungen umfassen: Außen- und Innendrehen (teilweise mit vibrationsgedämpften Bohrstangen mit einem Längen-/ Durchmesserverhältnis von 12:1, Fräsen diverser Features, Bohren und Spindeln hochgenauer Lochkreisbohrungen, Tieflochbohren bis 2000 mm Tiefe, Auskammerwerkzeug „Bottle Boring“, Drehen von Gewinden, Abwälzfräsen von Außenverzahnungen, Stoßen von Innenverzahnungen.

Für die Bearbeitung der komplexen Innenkonturen der Wellen werden die erforderlichen Bohrwerkzeuge und Bohrstangen im Prismenhalter durch den Roboter aus einem Zentralmagazin eingewechselt. Soweit möglich, werden alle Mess- und Korrekturvorgänge automatisch in der Maschine realisiert, dazu kommen unterschiedliche Messsysteme zum Einsatz: Werkzeugvermessung, scannender Messtaster, Ultraschall-Wanddickenmesstaster. Die Anlage rüstet die Spannbacken und die Reitstockspitze automatisch auf neue Werkstück- und Spannsituationen um. Der übergeordnete Leitrechner verwaltet die Aufträge und Ressourcen in der Zelle (Rohteile, Spannmittel, Prismenwerkzeuge und Werkzeuge in den Maschinenmagazinen).

Die intelligente Kombination macht den Unterschied

Die Vorteile auf einen Blick sind:

- Rüstfreier Betrieb von Maschinen und Automation wird Realität.

- Durch das Warehouse in Kombination mit dem Leitrechner produziert die Fertigungsanlage sowohl Kleinserien als auch Losgröße 1 ohne Einschränkung.

- Höhere Stückzahlen bewirken einen höheren Nutzungsgrad.

- Günstigere Stückkosten ergeben sich durch den geringeren Personaleinsatz.

- Die hohe Flexibilität der Automation erlaubt es, auf den vier Maschinen zeitgleich vier unterschiedliche Wellen zu produzieren.

Fazit: Die wirklich große Herausforderung in der heutigen Zeit im Automatisierungsbereich ist die intelligente Kombination der verschiedensten, zur Verfügung stehenden technischen Lösungen. Dabei muss (und kann) der Anwender nicht alles selbst erfinden oder entwickeln. Das ist auch nicht notwendig, da es bereits exzellente Lösungen in verschiedensten Bereichen gibt. Diese Lösungen mit eigenen Erfahrungen zu kombinieren und in Kundenprojekten erfolgreich umzusetzen – darin besteht die Kunst. Früher wurde oft von einem Modulbaukasten gesprochen – inzwischen ist der Begriff „Know-how-Baukasten“ zutreffender. Die Firma FRAI verbessert gemeinsam mit WFL tagtäglich diesen Baukasten und erweitert ihn mit jedem spannenden neuen Projekt.

Das könnte Sie auch interessieren:

Wie ein Cobot bei Thales nachts die Produktion forciert

Nachhaltige Automation im Werkzeugmaschinebau

Sensorik und KI optimieren Fertigung von Trägerraketen

Andreas Bitzyk, Dipl.-Ing., ist Sales Manager bei FRAI Robotic Technologies. Foto: WFL/FRAI