Ultraschall für langlebige Bauteile aus dem 3D-Drucker

Additive Manufacturing (AM) wird immer industrietauglicher – dies zeigen viele Exponate auf der Messe „Formnext“. Neue Chancen eröffnet die Nutzung von Ultraschall: In naher Zukunft wird es dadurch möglich, robustere, langlebigere und preiswertere Bauteile als bisher zu produzieren.

Ultraschall wird es in naher Zukunft erlauben, mit industriellen 3D-Druckern robustere, langlebigere und preiswertere Bauteile als bisher für Luft- und Raumfahrt, den Werkzeugbau sowie weitere Branchen herzustellen.

Foto: Fraunhofer IWS

Um die Technologie voranzutreiben, starten das Fraunhofer IWS und das Fraunhofer IAPT gemeinsam mit australischen RMIT das Projekt „UltraGrain“. Dir Ergebnisse richten sich an zahlreiche Branchen wie die Luft- und Raumfahrt, den Werkzeugbau sowie weitere Gebiete. Um diese neue Technologie binnen drei Jahren zur Marktreife zu führen, haben sich die Wissenschaftlerinnen und Wissenschaftler aus Dresden, Hamburg sowie dem australischen Melbourne zu einem Forschungsverbund zusammengeschlossen. Ihr im Juni 2022 gestartetes Projekt UltraGrain zielt darauf ab, beim draht- und pulverbasierten Laserauftragschweißen eine maßgeschneiderte feinkörnige Mikrostruktur (Gradierung) zu erzeugen, die eine Verbesserung der mechanischen Eigenschaften und der Korrosionsbeständigkeit einer Mehrzahl technischer Legierungen verspricht.

Dresdner und Hamburger heben Kooperation mit australischem Institut auf neue Stufe

An dem mit vier Millionen Euro dotierten Projekt beteiligen sich das Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS in Dresden, die Fraunhofer-Einrichtung für Additive Produktionstechnologien IAPT in Hamburg und das RMIT Centre for Additive Manufacturing in Melbourne, Australien. Das offizielle Auftakttreffen fand am 11. Oktober 2022 unter dem Leitthema „On-demand Gradierung der Kornstruktur durch ultraschallunterstützte AM – von der Demonstration zur Industrialisierung“ in Dresden statt. „Uns ist dieses gemeinsame Projekt eine besondere Herzensangelegenheit“, betont Prof. Christoph Leyens, Institutsleiter des Fraunhofer IWS und „Adjunct Professor“ am RMIT.

Das UltraGrain-Konsortium traf sich kürzlich beim Kick-Off-Meeting in Dresden im Oktober 2022.

Foto: Fraunhofer IWS

Ähnlich sieht es auch Prof. Ingomar Kelbassa, Institutsleiter des Fraunhofer IAPT und ebenfalls Adjunct Professor am RMIT: „Sowohl das Fraunhofer IAPT als auch das Fraunhofer IWS arbeiten schon seit längerer Zeit über persönliche Kontakte mit den australischen Kolleginnen und Kollegen zusammen. UltraGrain ist jedoch nun das erste finanziell dotierte Vorhaben, das direkt in einen Transfer gemeinsamer Forschungsergebnisse in die industrielle Praxis münden soll.“

Fördersumme wird durch Fraunhofer aufgestockt

Angesichts der Zusammenarbeit mit einem exzellenten internationalen Institut, die sich hier anbahnt und vertieft, fördert die Fraunhofer-Gesellschaft das Projekt mit 1,5 Millionen Euro aus ihrem Programm „International Cooperation and Networking“ (ICON). Weitere 2,5 Millionen Euro steuern die australischen Partner zu. Die beteiligten Wissenschaftlerinnen und Wissenschaftler sehen großes Marktpotenzial in ihrem Kooperationsprojekt: „UltraGrain wird dabei helfen, Additive Manufacturing in eine breite industrielle Anwendung zu bringen“, prognostiziert Christoph Leyens. Auch die Projektmitarbeiter des RMIT Centre for Additive Manufacturing, Associate Prof. Andrey Molotnikov, Distinguished Prof. Milan Brandt und Distinguished Prof. Ma Qian, sind sehr optimistisch, was die Anwendung von Ultraschall auf die Mikrostrukturmanipulation angeht. Sie sind überzeugt, dass die nächste Generation der additiven Fertigung von Luft- und Raumfahrtteilen erheblich von der Einführung der Ultraschalltechnologie profitieren wird, die sie gemeinsam mit den Fraunhofer-Partnern entwickeln werden.

Ultraschall fördert gleichmäßige Körnung im Material

Dabei betreten die Forschenden technologisches Neuland. Um gezielt die innere Kornstruktur (Grain) von 3D-gedruckten Bauteilen und damit deren mechanische Eigenschaften zu beeinflussen, kombinieren sie das bewährte draht- und pulverbasierte Laserauftragschweißen mit Ultraschall, der jenseits der für Menschen hörbaren Töne schwingt. Dafür senden sie während des additiven Auftragsprozesses zum Beispiel feine Vibrationen mit einer präzise definierten Frequenz durch das entstehende Bauteil.

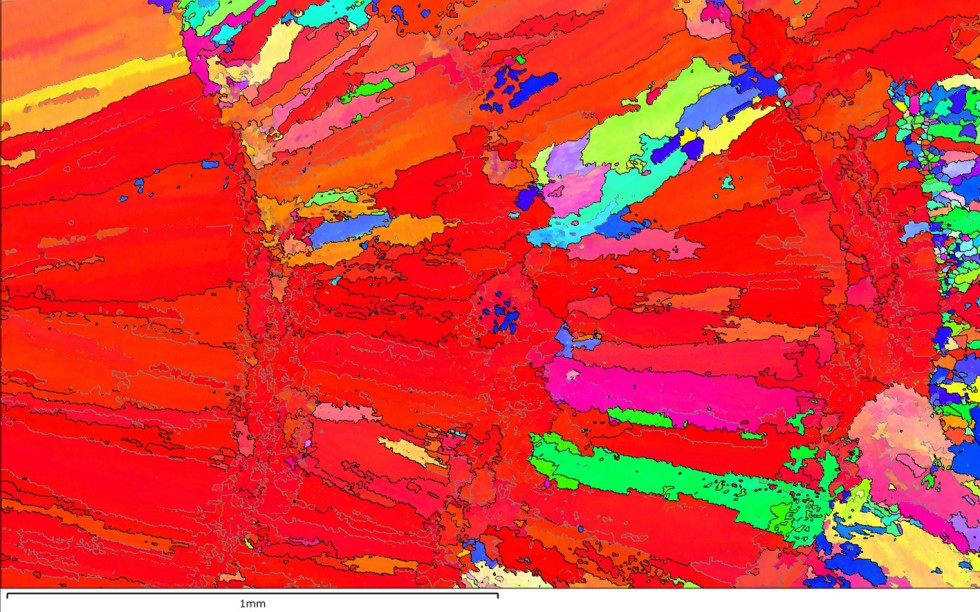

EBSD (Electron Backscatter Diffraction)-Orientierungskarten der Proben, die ohne Ultraschallunterstützung abgeschieden wurden (A = 0 µm). Die schwarzen Linien stellen Korngrenzen mit einer Fehlausrichtung ≥ 10° dar. Grafik: Fraunhofer IWS

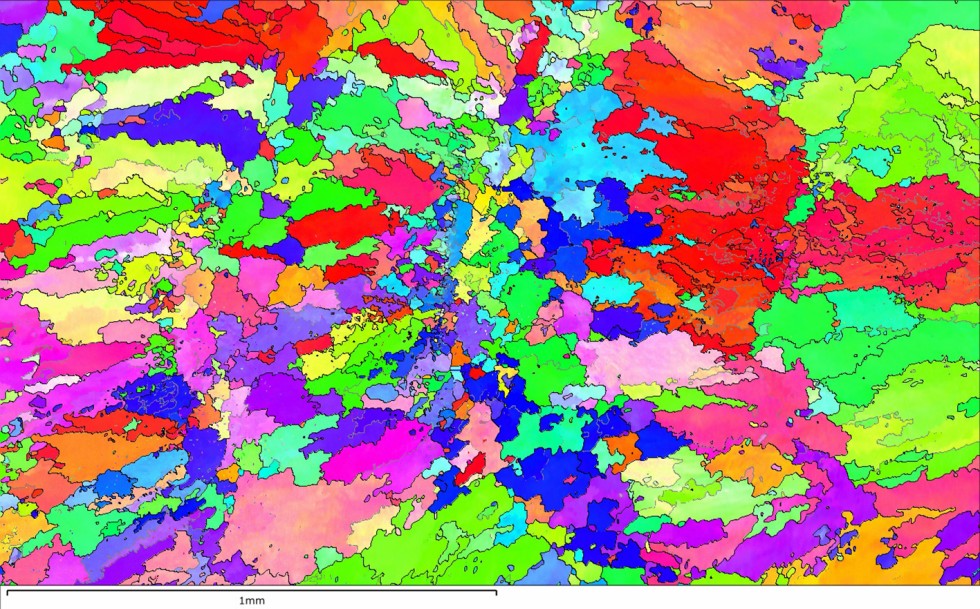

Der Ultraschall verhindert, dass sich darin säulenartige Strukturen bilden. Diese mikroskopisch kleinen Säulen im Material sind oft unerwünscht, da ihre einseitige Ausrichtung zu schlechteren mechanischen Leistungen führt. Unter Ultraschallwirkung hingegen bilden sich feinere, rund geformte Mikrokörner, die an den bearbeiteten Stellen nahezu gleichmäßig verteilt sind. Diese equi-axiale Ausrichtung erhöht die mechanische und chemische Belastbarkeit der additiv erzeugten Werkstücke.

Weil sich der Ultraschall gezielt steuern lässt, können die Bauteil-Designer zum Beispiel genau vorgeben, an welchen Stellen das Werkstück später im Einsatz großen Belastungen ausgesetzt sein wird. Dort können die Entwickler eine ultraschall-gesteuerte Kornstruktur einplanen, aber auch entscheiden, an welchen Stellen sie zu Gunsten einer schnelleren Produktion darauf verzichten können.

EBSD-Orientierungskarten der mit Ultraschallunterstützung abgeschiedenen Proben (A = 21 µm). Grafik: Fraunhofer IWS

Wichtig ist eine solche Gradierung, damit beispielsweise Gastanks von Raumsonden später einmal die besonderen Herausforderungen im Weltall über Jahre hinweg aushalten oder Werkzeuge in Autofabriken selbst hohen Punktbelastungen in der Massenproduktion widerstehen.

Hohe Erwartungen: neue internationale Industriekontakte und gute Erträge

„Mit UltraGrain können wir Eigenschaften wie die Ermüdungsbeständigkeit, Festigkeit, Belastbarkeit und Duktilität verbessern und reduzieren die Rissanfälligkeit von additiv gefertigten Bauteile deutlich“, erklärt Projektleiterin Dr. Elena López vom Fraunhofer IWS die daraus erwachsenden Perspektiven. „Zudem eröffnet sich durch dieses Projekt die Chance, neue Kontakte in die australische Industrie zu knüpfen und die internationalen Erträge unseres Instituts zu steigern.“

Das Fraunhofer IWS bringt in den Forschungsverbund unter anderem seine Expertise im Laserauftragschweißen und Systemtechnikentwicklung ein. Im Fokus stehen insbesondere additive Verfahren, bei denen die Anlagen die gewünschten Titan- oder Stahllegierungen dem Laser in Drahtform zuführen. Geplant sind außerdem Untersuchungen mit pulverförmigen Ausgangsmaterialien.

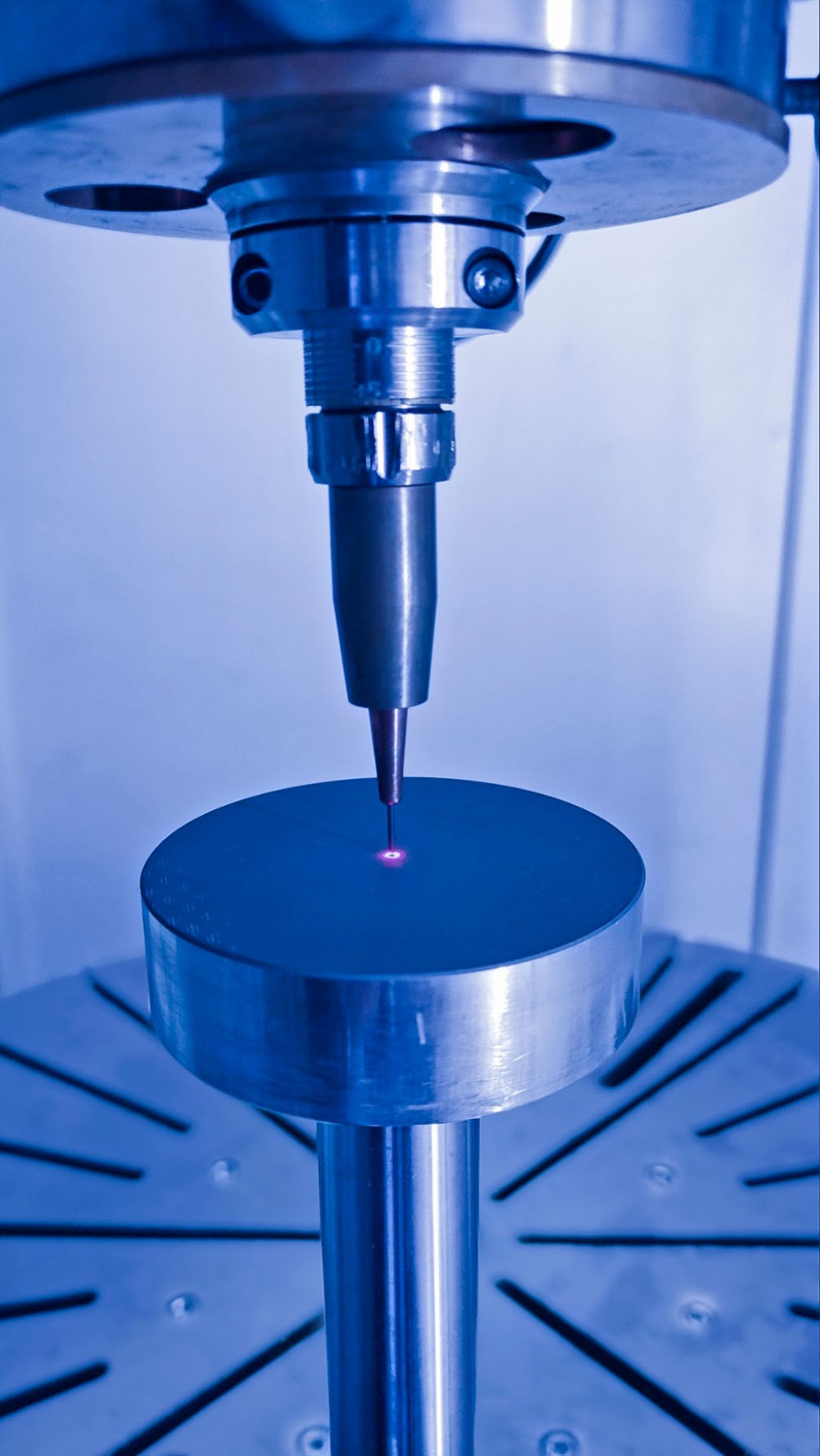

Blick in den Bearbeitungsraum der AM-Anlage: Eigene Systemtechnik steht am Fraunhofer IWS zum Laserauftragschweißen mit Hilfe von Ultraschallanregung bereit.

Foto: Fraunhofer IWS

Das Fraunhofer IAPT beschäftigt sich mit der optimalen Auslegung von Bauteilen mit unterschiedlichen Kornstrukturen. In Anlehnung an ein „Multi-Material-Design“ wird eine Methodik zur optimalen Platzierung ultraschallbeeinflusster Materialbereiche innerhalb einer bestimmten Bauteilgeometrie entwickelt. Darüber hinaus befasst sich das Fraunhofer IAPT mit der optimalen Bahnplanung für die neue Prozesstechnologie.

Als internationaler universitärer Partner erforscht das RMIT Centre for Additive Manufacturing im Zuge von UltraGrain mit fortschrittlichen Synchrotronmessungen die physikalischen Prozesse, die der Ultraschall bei dem neuen Verfahrensansatz im Werkstoff auslöst. Außerdem untersuchen die australischen Expertinnen und Experten mögliche Skalierungseffekte. Beim Übergang von einer reinen Laborfertigung zentimetergroßer Bauteile hin zu additiv erzeugten Serienkomponenten, die mehrere Dezimeter oder sogar Meter umfassen, können durchaus unerwartete Nebeneffekte auftreten.

Das Interesse aus der Wirtschaft an dem neuen UltraGrain-Verfahren ist bereits zum Projektstart groß. Der Industriebeirat setzt sich unter anderem aus international agierenden Unternehmen aus Luft- und Raumfahrt, Bahntechnik sowie weiteren Branchen zusammen. Erfahrungsgemäß gehören diese in den Beiräten von Fraunhofer-Projekten vertretenen Unternehmen oft zu den frühen Anwendern solcher neuen Technologien.

Wissenswertes zum Verfahren Laserauftragschweißen

Beim Laserauftragschweißen trägt eine Laseranlage auf einem Metallrohling entweder Beschichtungen oder schichtweise komplexe Strukturen auf. Dafür führt die Maschine einen Draht oder ein Pulver aus dem gewünschtem Material dem Strahl aus energiereichem Licht zu. Der Laserstrahl schmilzt das Metall dicht an der Bauteiloberfläche auf und erzeugt aus dieser Schmelze Schicht für Schicht die Zielstruktur. Als Vorbild dient dabei ein Computermodell (CAD). Mit diesen Additive-Manufacturing-Verfahren lassen sich damit auch sehr komplexe Formen erzeugen, die sich mit herkömmlichen Verfahren wie Drehen, Fräsen und Bohren entweder überhaupt nicht oder nur mit sehr hohem Zeit- und Materialaufwand herstellen lassen.

Laser- und Werkstofftechnik im Fokus

Unter dem Motto „Werkstoff und Laser mit System“ entwickelt das Fraunhofer IWS in Dresden komplexe Systemlösungen in der Laser- und Werkstofftechnik. Der „Ideentreiber“ möchte Anwendungen mittels Lasereinsatz, funktionalisierten Oberflächen sowie Werkstoff- und Prozessinnovationen voranbringen – von einfach integrierbaren Individual- über kosteneffiziente Mittelstands- bis hin zu industrietauglichen Komplettlösungen. Die Schwerpunkte liegen in den Branchen Luft- und Raumfahrt, Energie- und Umwelttechnik, Automobilindustrie, Medizintechnik, Maschinen- und Werkzeugbau, Elektrotechnik und Mikroelektronik sowie Photonik und Optik. In fünf Zukunfts- und Innovationsfeldern – Batterietechnik, Wasserstofftechnologie, Oberflächenfunktionalisierung, Photonische Produktionssysteme und Additive Fertigung – entsteht heute die Basis für die technologischen Antworten von morgen. Zur Messe Formnext vom 15.–18. November 2022 in Frankfurt/Main zeigt das Institut seine Technologien in Halle 11.0, Stand D51 (Fraunhofer-Gemeinschaftsstand).

Das könnte Sie auch interessieren:

3D-Druck vor dem Durchbruch zur Serientauglichkeit?

Neue Prozesskette sorgt für Tempo: Großbauteile per 3D-Druck