Viele Praxisbeispiele: Additive Fertigung setzt sich durch

Fraunhofer-Institute sind Bindeglieder zwischen Forschung und industrieller Anwendung. Am Fraunhofer ILT in Aachen ist beispielsweise das Extreme Hochgeschwindigkeits-Laserauftragschweißen EHLA zur Marktreife geführt worden, das sich in der Praxis inzwischen durchgesetzt hat und mit Optimierungen weitere Einsatzbereiche erobert.

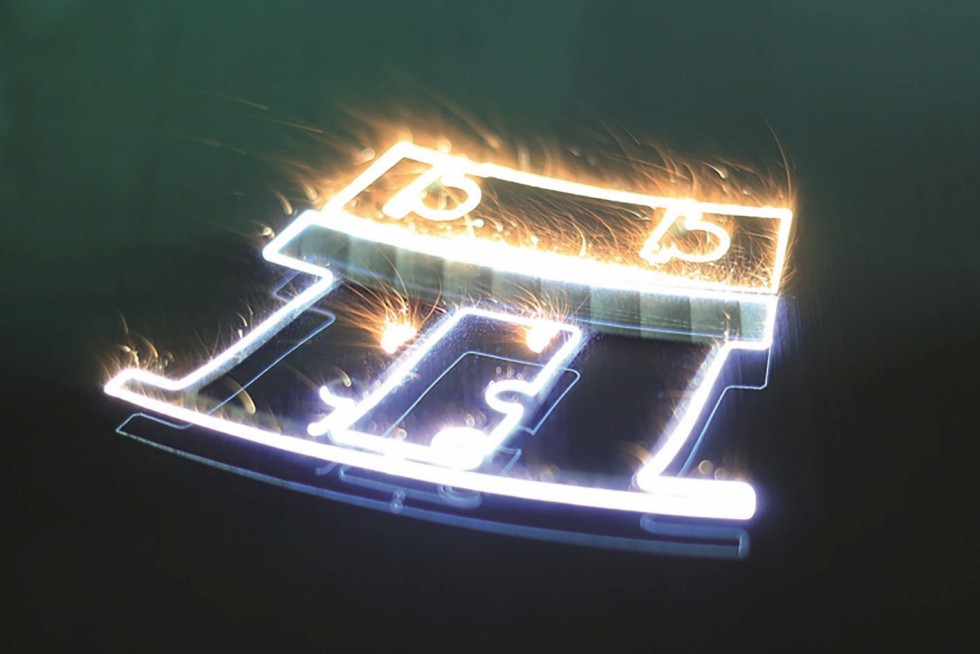

SMaC kombiniert den EHLA-Beschichtungsprozess mit einem simultan ablaufenden subtraktiven Fertigbearbeitungsschritt und steigert die Produktivität dadurch erheblich. Die im Beschichtungsvorgang entstehende Prozesswärme führt zu einer deutlich einfacheren Zerspanung.

Foto: Fraunhofer ILT Aachen.

Das Fraunhofer-Institut für Lasertechnik ILT zeigt viele innovative Anwendungen aus der eigenen Ideenschmiede einmal mehr auf der Messe „Formnext“. Diese findet vom 7. bis zum 10. November 2023 in Frankfurt am Main statt. Jedes Exponat erzählt eine Erfolgsgeschichte aus unterschiedlichen Branchen und Anwendungen, mit völlig unterschiedlichen Materialien und Verfahren.

Erfolgreiche Gemeinschaftsforschung hat in Aachen Tradition

Seit mehr als 35 Jahren treibt das Fraunhofer ILT die Additive Fertigung voran – insbesondere bei metallischen Bauteilen, die etwa mit Laser Powder Bed Fusion (LPBF) oder dem Laserauftragschweißen (Laser Material Deposition – LMD) entstehen. Das LPBF bietet die Möglichkeit, komplexe Funktionsbauteile ressourceneffizient und wirtschaftlich herzustellen. Die Fertigungskosten hängen dabei nicht mehr von der Komplexität der Geometrie, sondern nur noch vom Volumen des aufzubauenden Bauteils ab. Dadurch bietet das Verfahren eine Reihe von Vorteilen im Vergleich zu konventionellen Fertigungstechniken und eignet sich für Anwendungen in verschiedenen Branchen wie beispielsweise im Turbomaschinenbau, in der Luft- und Raumfahrt, im Automobilbau und in der Medizintechnik.

Auf dem Fraunhofer-Gemeinschaftsstand bei der Weltleitmesse für Additive Manufacturing und industriellen 3D-Druck „Formnext“ zeigen die Aachener Lasertechnik-Spezialisten mehrere Exponate, die das Leistungsspektrum der Technologie demonstrieren.

Foto: Fraunhofer ILT

Mit LMD können Metallspuren mit Schichtdicken zwischen 0,01 und 2 Millimetern hochpräzise auf nahezu jedem metallischen Grundwerkstoff in kürzester Zeit aufgetragen werden. Durch Überlagerung mehrerer Schweißraupen lassen sich flächige Beschichtungen, etwa für den Verschleiß- und Korrosionsschutz, oder funktionale Schichten herstellen. Das Verfahren kann für Reparaturaufgaben und für die additive Fertigung genutzt werden. Aufgrund des exakt steuerbaren Energieeintrags lassen sich Bauteile und Legierungen verarbeiten, die im Allgemeinen als schwer schweißbar gelten. Das Verfahren ist einfach adaptierbar und flexibel.

Im Fokus der breit aufgestellten Forschung steht neben dem Aspekt der Nachhaltigkeit die Optimierung der Wirtschaftlichkeit. Dafür betrachten die Laserexperten die Prozessketten ganzheitlich: vom Bauteildesign über die Prozessführung, Materialien und Anlagentechnik bis hin zur Endbearbeitung. In enger Zusammenarbeit mit führenden Unternehmen ist das Aachener Institut kontinuierlich an spannenden Entwicklungsprojekten beteiligt, von denen es einige auf dem Fraunhofer-Gemeinschaftsstand Halle 11, Stand D31 vorstellt.

Neue Entwicklungen rund um EHLA

Eine Innovation ist das neue Kombinationsverfahren „Simultaneous Machining and Coating“ (SMaC): Diese vereint beispielsweise den EHLA-Beschichtungsprozess mit einem simultan ablaufenden subtraktiven Fertigbearbeitungsschritt und steigert die Produktivität enorm. Neben den wirtschaftlichen Vorteilen bietet das SMaC-Verfahren im Vergleich zur konventionellen Prozesskette auch technologische Vorzüge.

Die in dem Beschichtungsvorgang entstehende Prozesswärme führt zu einer Entfestigung des Werkstoffs und damit zu einer einfacheren Zerspanung. Dadurch ist eine werkzeugschonendere und schnellere Herstellung von Korrosions- und Verschleißschutzschichten sowie funktionaler Oberflächen möglich. Insbesondere beim Auftragen andernfalls schwer zerspanbarer, hochfester Beschichtungswerkstoffe bietet die SMaC-Technologie erhebliche Vorteile.

Das EHLA-Verfahren wurde primär für Verschleiß- und Korrosionsschutzanwendungen von rotationssymmetrischen Bauteilen genutzt. In den letzten Jahren hat es in Zusammenarbeit mit verschiedenen Maschinenbauern und Endanwendern eine Weiterentwicklung der Anlagentechnik und Prozessführung gegeben, die es für die additive Fertigung besonders attraktiv macht und als „EHLA 3D“ bezeichnet wird.

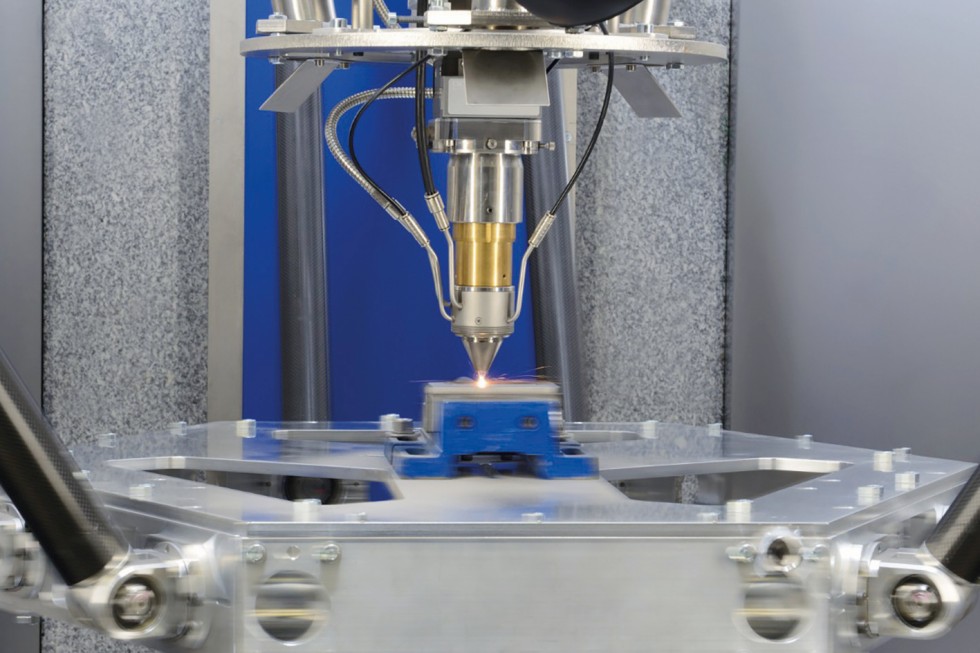

Die Tripod-Kinematik in Aktion: Eine stationäre Pulverzufuhrdüse und die bewegte Bauplattform sorgen für die Durchführung schneller und präziser Vorschubbewegungen.

Foto: Fraunhofer ILT

„Die hohen erforderlichen Relativgeschwindigkeiten können wahlweise durch hochdynamische Bewegung der Bauteilplattform oder des Bearbeitungskopfes erreicht werden“, erläutert Min-Uh Ko, Gruppenleiter Additive Fertigung und Reparatur LMD. Als Beispielexponat dienen auf der formnext 2023 dünnwandige Aluminium-Bauteile, entstanden aus einer Entwicklungskooperation mit der Ponticon GmbH.

Projekte für den Verkehrssektor und für die Umformtechnik

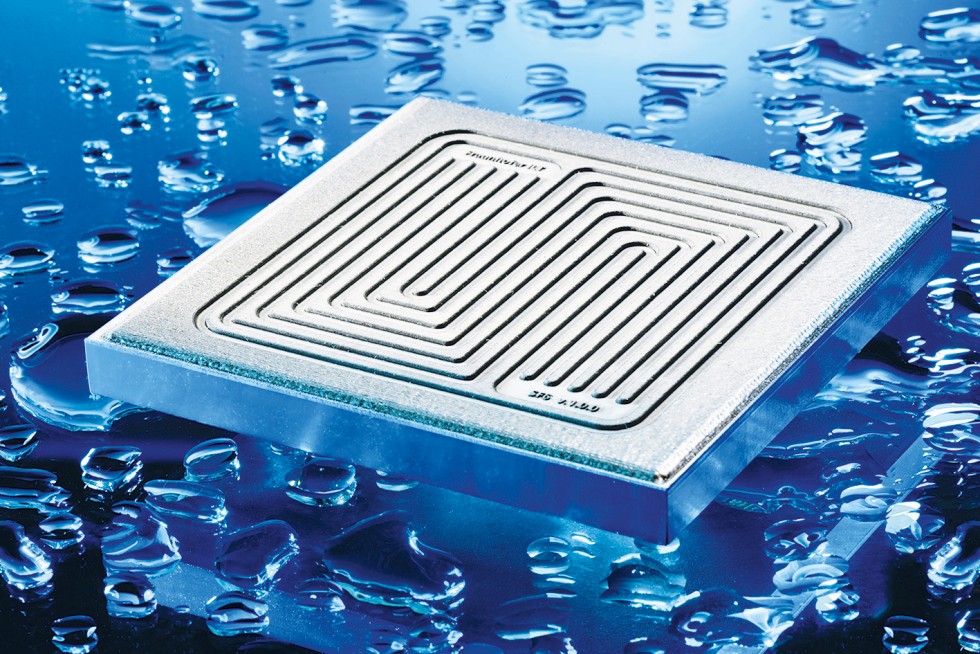

„H2GO – Nationaler Aktionsplan Brennstoffzellen-Produktion“ bündelt die Aktivitäten von 19 Fraunhofer-Instituten mit dem Ziel, die CO2-Emissionen des straßengebundenen Schwerlastverkehrs zu reduzieren. Das Konsortium soll die industrielle Skalierung der Produktion von Brennstoffzellen in Deutschland vorantreiben. Das Fraunhofer ILT beteiligt sich hier an der Verbesserung von Umformwerkzeugen zur Herstellung von Bipolarplatten. „Für das H2GO-Projekt entwickeln wir eine physische und digitale Prozesskette zur Beschichtung und Reparatur von Umformwerkzeugen mit dem EHLA-Verfahren“, erklärt Fraunhofer ILT Projektleiterin Dora Maischner.

Das mit EHLA beschichtete Umformwerkzeug spart im Vergleich zum klassischen Werkzeugbau erheblich Zeit und Kosten. Wissenschaftler Tobias Keller von der Abteilung Oberflächentechnik und Formabtrag am Fraunhofer ILT hat es mittels Lasermaterialabtrag endbearbeitet.

Foto: Fraunhofer ILT

Die AM-Experten präsentieren die aktuellen Forschungsergebnisse anhand eines besonderen Exponats: ein Umformwerkzeug, das mit EHLA beschichtet und anschließend durch Lasermaterialabtrag fertigbearbeitet wurde. „Unser Ziel ist es, auch für andere industrielle Anwendungen und Bereiche einfache Beschichtungs- und Reparaturprozesse zu entwerfen, die Zeit und Kosten im Werkzeugbau sparen“, so Maischner.

KI-basierte Prozessauslegung beim Laserauftragschweißen

Der Erfolg und die Effizienz der Bauteilfertigung mittels Laserauftragschweißen (LMD) ist stark von der Geometrie der Bauteile abhängig, da sie die Temperaturentwicklung im Prozess beeinflusst. Konstante Verfahrensparameter und somit der konstante Energieeintrag führt zu Abweichungen in der Dicke der aufgetragenen Lagen, weil sich mit der Temperatur auch das Schmelzbadvolumen verändert. Insbesondere bei komplexer Geometrie erfordert dies bisher eine zeitintensive Prozessentwicklung.

Max Gero Zimmermann vom Fraunhofer ILT trainiert daher ein KI-Modell, um die Zusammenhänge zwischen Laserleistung, Geometrie sowie weiteren bauteilabhängigen Einflussfaktoren und der Größe der Schmelzbadoberfläche zu lernen. „Zunächst trainieren wir das KI-Modell mit Daten aus einem LMD-Prozess mit konstanten Verfahrensparametern beim Aufbau einer Geometrie“, so Zimmermann. Das Modell soll schließlich die Vorhersage der erforderlichen Laserleistung für einen stabilen Prozess ermöglichen, ohne umfangreiche Experimente durchführen zu müssen, beispielsweise, wenn sich die Geometrie eines Bauteils ändert.

„Der Aufwand für die Prozessentwicklung im LMD kann durch die Verwendung des KI-Modells erheblich reduziert werden“, so Zimmermann weiter. Das Modell soll zukünftig auch zur Vorhersage weiterer Verfahrensparameter, wie der Vorschubgeschwindigkeit, erweitert werden.

Additive Fertigung für die Luft- und Raumfahrt

Durch die kontinuierlichen Verbesserungen der letzten Jahre ist die Additive Fertigung in der Luft- und Raumfahrt zu einer Schlüsseltechnologie für die Herstellung von Leichtbaukomponenten und -strukturen geworden. Funktionsfähige Bauteile lassen sich mit komplexen Geometrien und definierten aerodynamischen Eigenschaften innerhalb kürzester Zeit kosteneffizient fertigen.

Durch kontinuierliche Verbesserungen ist die Additive Fertigung in der Luft- und Raumfahrt zu einer Schlüsseltechnologie geworden. Damit können Prototypen schneller erstellt, getestet und optimiert werden, was zu einer beschleunigten Innovationsrate führt.

Foto: Fraunhofer ILT

Zudem können mithilfe von 3D-Druck schneller Prototypen erstellt, getestet und optimiert werden, was zu einer beschleunigten Innovationsrate führt. Dies wiederum verkürzt die Zeitspanne von der Konzeption bis zur Mission. „Gerade im schnell wachsenden Markt kommerzieller Weltraumanwendungen spielt die kostengünstige Produktion von Prototypen und Kleinserien eine entscheidende Rolle“, erklärt Simon Vervoort, Gruppenleiter Anwendungsentwicklung am Fraunhofer ILT. „Die kunden- und anwendungsspezifischen Anforderungen an Teile für die Luft- und Raumfahrt passen perfekt zu dem, was wir mit Additiver Fertigung herstellen können.“

Die Fraunhofer-Forschenden zeigen die Möglichkeiten der Additiven Fertigung in der Luft- und Raumfahrt anhand verschiedener Exponate. Dazu gehören LPBF-Raumfahrtkomponenten, die in Kooperation mit dem Space Team Aachen hergestellt wurden – unter anderem ein gewichtsoptimierter Drucktank, der zur Transpirationskühlung von Wiedereintrittskörpern im Projekt „TRACE“ (TRAnspiration Cooling Experiment) eingesetzt wird. Als weiterer Demonstrator dient ein Gimbal zur Schubvektorsteuerung der Versuchsrakete „ALYA“.

Das Kürzel „ILT“ steht seit Langem für gebündeltes Know-how im Bereich Lasertechnik. Die zahlreichen Kunden stammen aus Branchen wie dem Automobil- und Maschinenbau, der Chemie und der Elektrotechnik, dem Flugzeugbau, der Feinmechanik, der Medizintechnik und der Optik. Mit über 480 Mitarbeiterinnen und Mitarbeitern, mehr als 19.500 Quadratmetern Nettogrundfläche und über 40 Ausgründungen zählt das Fraunhofer-Institut weltweit zu den bedeutendsten Auftragsforschungs- und Entwicklungsinstituten seines Fachgebietes.

Das könnte Sie auch interessieren:

Die gesamte Prozesskette des Additive Manufacturing im Blick

Wie lässt sich Thermoplastschaum im 3D-Druck verarbeiten?

Wie lässt sich die additive Fertigung mit Methoden aus der Natur optimieren?