Wälzlager mannarm herstellen – eine ganze Branche muss aufholen

Bisherige Fertigungskonzepte in der Wälzlagerindustrie benötigen hoch qualifiziertes Personal. Dieser Industriebereich „hinkt“ beim Thema autonome Fertigung anderen Branchen weit hinterher. Was aber passiert, wenn der Mensch einfach nicht mehr zur Verfügung steht?

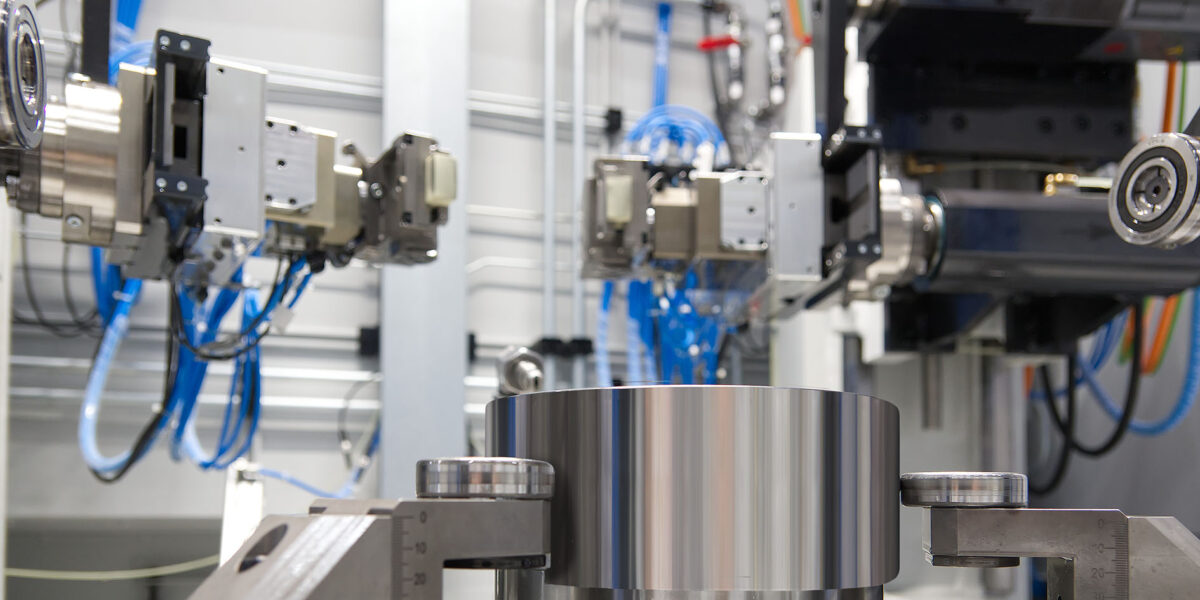

Der „Steinwechsel“ – der Austausch des Schleifelements für das Superfinishen – sollte im Idealfall während der Produktion von Wälzlagerkomponenten rund um die Uhr automatisiert ablaufen.

Foto: Supfina

Immer weniger Menschen müssen immer mehr produzieren. Das ist bereits ein lang anhaltender Trend aus der Vergangenheit, der sich in der Zukunft weiter fortsetzen wird. Er wird sogar zu einer essenziellen Notwendigkeit. Bei der Fertigung von Wälzlagern sind immer noch viele Menschen nötig – und das vor allem, wenn die Prozesse hoch automatisiert sind. Denn beim Bedienen, Rüsten und Optimieren ist stets noch der Mensch gefragt.

Wälzlager sind Lager, bei denen zwei zueinander bewegliche Bauteile, der Innenring sowie der Außenring, durch rollende Körper getrennt werden. Zu den elementaren Arbeitsgängen bei der Herstellung gehören das Schleifen und das Honen. Dabei werden die rauen Oberflächen mit verschiedenen Schleifmitteln bearbeitet. Je feiner die Schleifscheibe oder der Honstein ist, desto glatter wird die Oberfläche der geschliffenen Laufbahn oder des Wälzkörpers. In der letzten Phase der Bearbeitung sind oft nur noch Abweichungen bis zu einem halben Mikrometer zulässig – es bestehen also hohe Anforderungen an die letzten Arbeitsgänge.

Personalmangel macht Betrieben einen „Strich durch die Rechnung“

Eine Beobachtung, die in der Industrie auf der ganzen Welt aus unterschiedlichen Gründen zu beobachten ist, lautet „fehlendes Personal“. Ob zu geringer Ausbildungslevel, Wettbewerb unter den Unternehmen oder schlicht eine ganze Generation, welche nicht in einer klassischen Fertigungsumgebung arbeiten möchte – das Ergebnis ist das gleiche. Da dieses Thema nicht nur die Wälzlager-Branche umtreibt, sondern auch alle anderen Industrien und Branchen, hat es in den vergangenen Jahren einen rasanten Entwicklungsschub geben. So ist die autonome Fertigung in vielen Industriebereichen längst Standard. In der Wälzlagerindustrie ist sie jedoch noch wenig bis gar nicht vorhanden. Hier muss in der Fertigungsumgebung von Wälzlagerkomponenten aufgeholt werden, um langfristig wettbewerbsfähig zu bleiben.

Die Gründe lagen bisher in den speziellen Anforderungen der Branche. Hohe Flexibilität sowie Teilevielfalt bei kleinen Losgrößen und Stückzahlen haben bislang zu konventionellen Fertigungsstrukturen geführt. Dies betrifft insbesondere das Segment der Industrielager. Es wurde zwar stark in Automation investiert – aber Automation bedeutet nicht gleich autonom. In Einzelfällen wurden auch autonome Systeme umgesetzt, was aber meist zu sehr komplexen technischen Lösungen geführt hat.

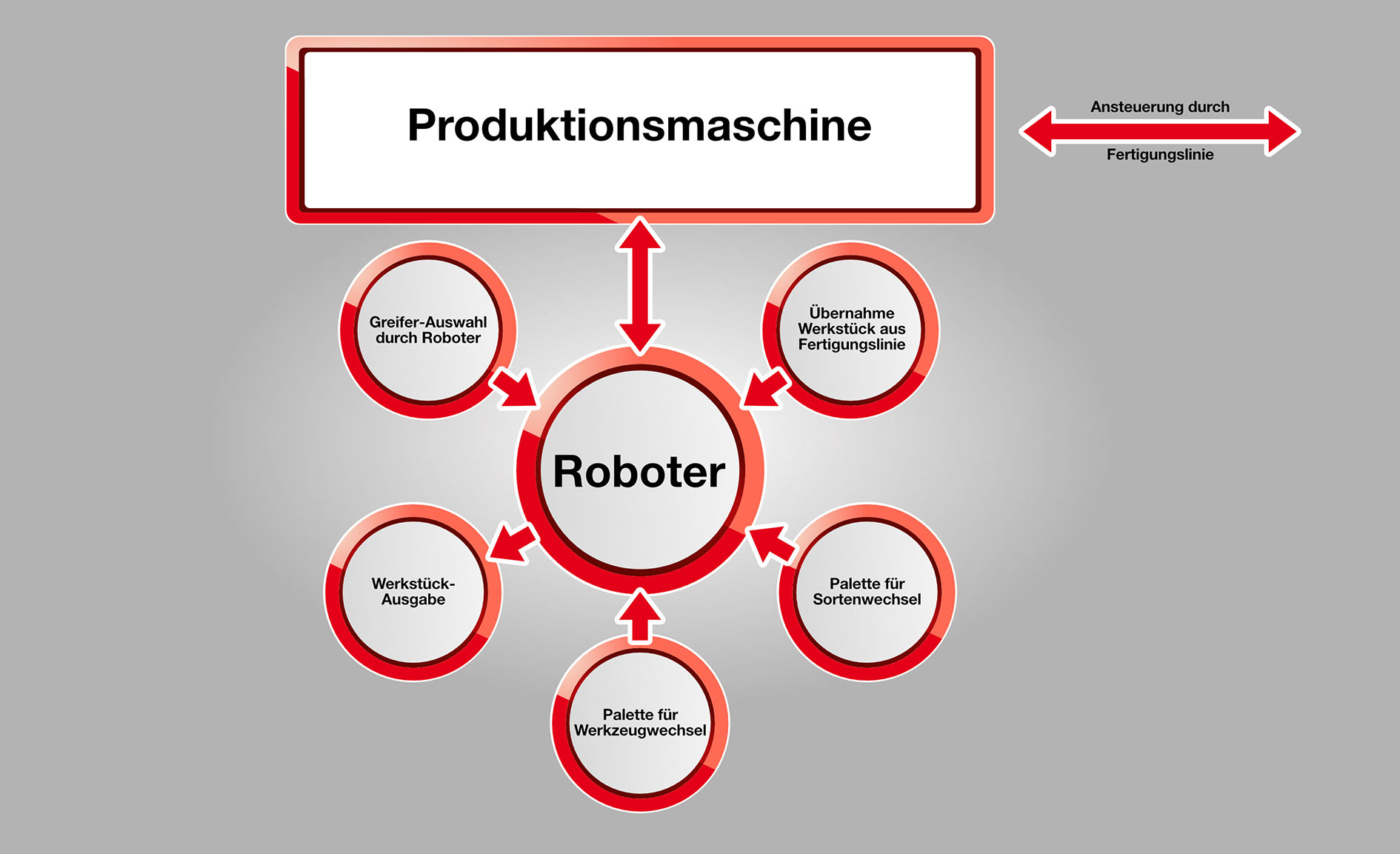

Roboter und Produktionsmaschine bilden eine Einheit und sind in die Informationstechnik-Infrastruktur eingebunden. Grafik: Supfina

Schaut man noch etwas weiter als nur auf das industrielle Umfeld bzw. die industrielle Fertigung, dann wird dieser Megatrend noch deutlicher. Die Logistikbranche macht es mit autonomen Verteilzentren vor. Oder wir schauen in die Landwirtschaft, dort werden schon lange autonom arbeitende Erntemaschinen entwickelt und eingesetzt. Mit weniger Menschen das gleiche oder sogar mehr zu erreichen, ist dabei der gemeinsame Nenner.

Konsequente Weiterentwicklung adressiert einen Megatrend

Der Feinbearbeitungsspezialist Supfina Grieshaber ist seit Jahrzehnten Lieferant und Entwicklungspartner der internationalen Wälzlagerindustrie und hat dabei schon viele Trends aus der Vergangenheit mitgestaltet. Somit lag es auf der Hand, dass sich der Maschinenhersteller auch mit diesem Trendthema befasst. Um die Fertigungskette eines Wälzlagerringes abzubilden, muss eben auch das Superfinish-Verfahren in autonomer Weise abgebildet werden. Und gerade in diesem Prozessschritt der Oberflächenfeinstbearbeitung entstehen besondere Hürden bei der Umsetzung.

Ausgangspunkt waren bestehende Lösungen – wie die bewährten Baureihen „RacePro“ und „RaceFlex“. Diese sind zwar sehr flexibel einsetzbar und haben einen hohen Automatisierungsgrad. Allerdings sind diese Maschinen darauf ausgerichtet, dass der Mensch eine zentrale Rolle einnimmt. Rüstvorgänge, Produktionsabläufe wie Werkzeugwechsel und Interaktion mit der Steuerung sind für den Bediener optimiert. Es handelt sich eben um Maschinen, wie sie in die heutige Fertigungsstruktur passen – jedoch werden sie den Anforderungen eines autonomen Ansatzes nicht gerecht.

Rüstvorgänge in neuer Baureihe umgestaltet

Neu im Portfolio ist die Baureihe „Supfina Race Modular“. In enger Zusammenarbeit mit den Anwendern, wurde diese Systemlösung konsequent für den autonomen und bedienerlosen Betrieb entwickelt. Alle wesentlichen Abläufe in der Fertigung sind automatisiert. Der Chargenwechsel bzw. der mechanische Rüstvorgang, der Werkzeug- bzw. Finish-Steinwechsel in der Produktion sowie das klassische Bauteilehandling sind 24 Stunden / 7 Tage in der Woche ohne Bediener abgebildet. Schon im Namen der Baureihe zeigt sich der modulare Aufbau, um unterschiedliche Funktionsumfänge abzubilden. Dies wiederum adressiert die vielfältigen Prozessanforderungen, die bezogen sind auf die unterschiedlichen Wälzlagertypen. So kann die Konfiguration auf unterschiedliche Lagerbauformen – wie Zylinderrollenlager, Kegelrollenlager, Pendelrollenlager oder Kugellager – angepasst werden und ist jederzeit zukunftssicher erweiterbar.

Die neue Maschine „Race Modular“ ist eine Systemlösung für den autonomen und bedienerlosen Betrieb.

Foto: Supfina

Um die genannte Funktionalität technisch umzusetzen, wurden Eigenschaften integriert, die den gesamten Prozess auch praktisch möglich machen. So sind die Maschinenelemente wie Werkstückantrieb, Steinhalter, Zentriersystem und Werkstückhandling mit automatisch betätigten Schnittstellen ausgeführt. Diese und die damit verbundenen Elemente können mit einem 6-Achs Roboter aus der Maschine entnommen und wieder zugeführt werden. Damit nimmt der Roboter eine zentrale Rolle in der Umsetzung ein. Allerdings ist ein Industrieroboter allein nicht ausreichend. Erst durch die Verschmelzung von Roboter und Bearbeitungsmaschine zu einer Einheit entsteht eine praktikable Lösung.

Nicht zuletzt spielt auch die gesamte Datenkommunikation eine entscheidende Rolle. Wenn es keinen Bediener gibt, der die Werkstück- und Prozessdaten an der Steuerung eingeben kann, müssen diese über Schnittstellen zur IT-Infrastruktur übertragen werden.

Relevanz geht weit über Superfinishen hinaus

Für den Anwender einer solchen Systematik kann allerdings eine Superfinish-Maschine nicht isoliert betrachtet werden. Das Zusammenspiel der Maschine, welche den letzten Bearbeitungsschritt übernimmt, mit der gesamten Produktionslinie oder Zelle ist entscheidend. Des Weiteren sind betriebliche und logistische Abläufe mit in die Planung einer solchen Fertigungsstruktur einzubeziehen. Und: „Wie werden Werkstücke und Werkzeuge der Anlage zur Verfügung gestellt“ – dies sind nur Beispiele zu zentralen Fragen, die über die eigentliche Maschine hinausgehen.

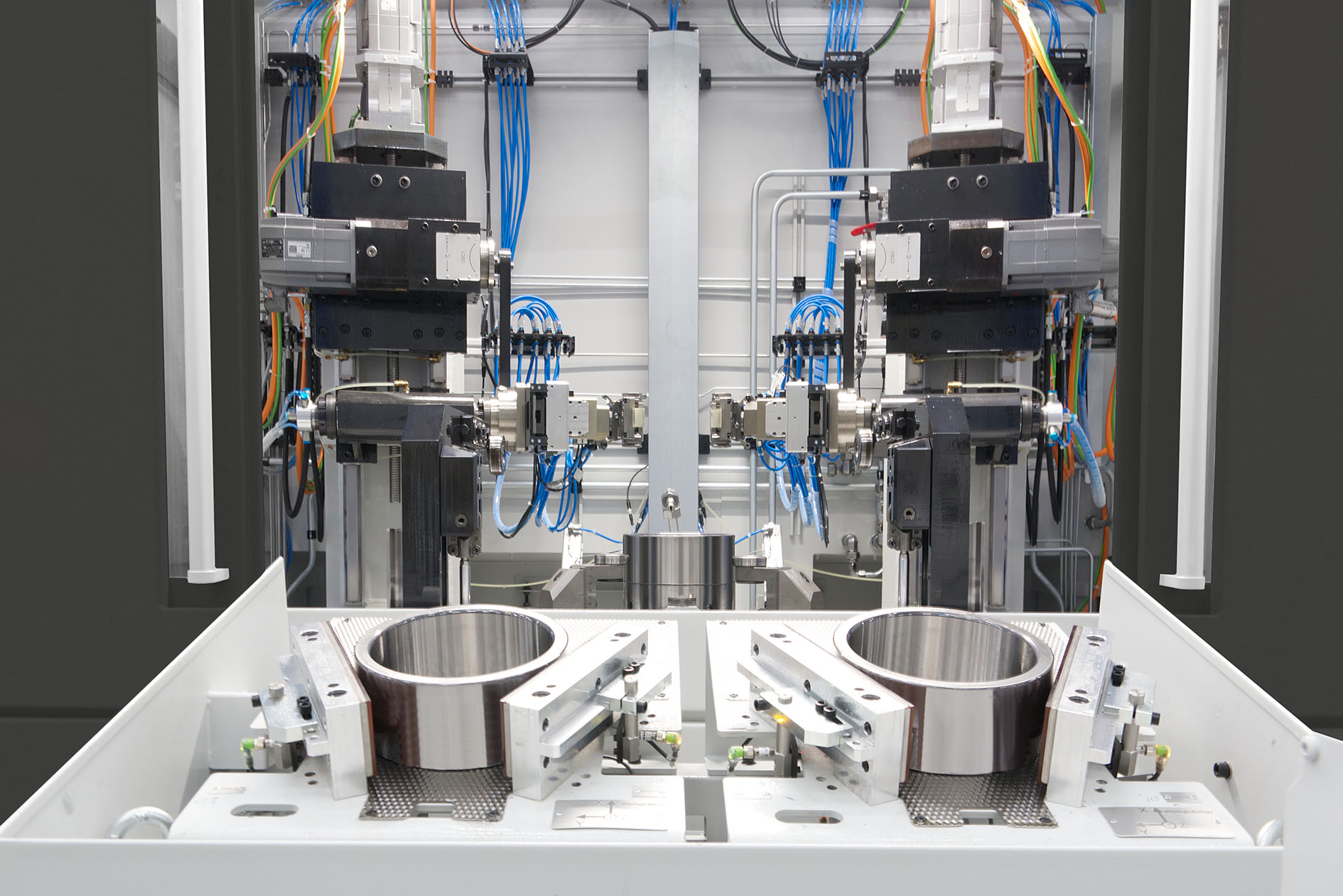

Auch der Chargenwechsel läuft bei der neuen Lösung automatisch und roboter-unterstützt ab.

Foto: Supfina

Betrachtet man vom heutigen Standpunkt aus alle diese Themenfelder, so scheint eine hochflexible und autonome Wälzlagerfertigung ein sehr weiter Sprung in die Zukunft zu sein. Für manchen wird dieser Sprung zu weit erscheinen. Aber einige Unternehmen sind diesen weiten Schritt in die Zukunft bereits gegangen und erste Maschinen der neuen Baureihe sind bereits ausgeliefert worden.

Abschließend bleibt festzuhalten: Um den Wandel hin zu autonomer Fertigung in der Wälzlagerindustrie zu gestalten, ist das Engagement einer ganzen Branche einschließlich des dazugehörigen Maschinenbaus gefragt.

Das könnte Sie auch interessieren:

Fahrständer- oder Portalfräsmaschine – welche Bauform bietet mehr Vorteile?

Wie entstehen hochfeste Schrauben für die Endoprothetik?

Wendelschaftfräser erklimmt „Champions League“ in der Schrupp-Bearbeitung

Thomas Harter ist verantwortlich für Produkt und Technologie bei Supfina Grieshaber in Wolfach mit dem Schwerpunkt Superfinish von Wälzlager Komponenten. Foto: Autor