Weltgrößtes Pulverbett-Schmelzsystem maximiert das Bauvolumen

Die Additive Fertigung gilt als Schlüsseltechnologie und wird inzwischen in Highend-Branchen wie der Medizintechnik, der Mobilität oder dem Maschinenbau erfolgreich genutzt. Ein limitierender Faktor war bisher oft die zu geringe Größe der erzeugten Teile.

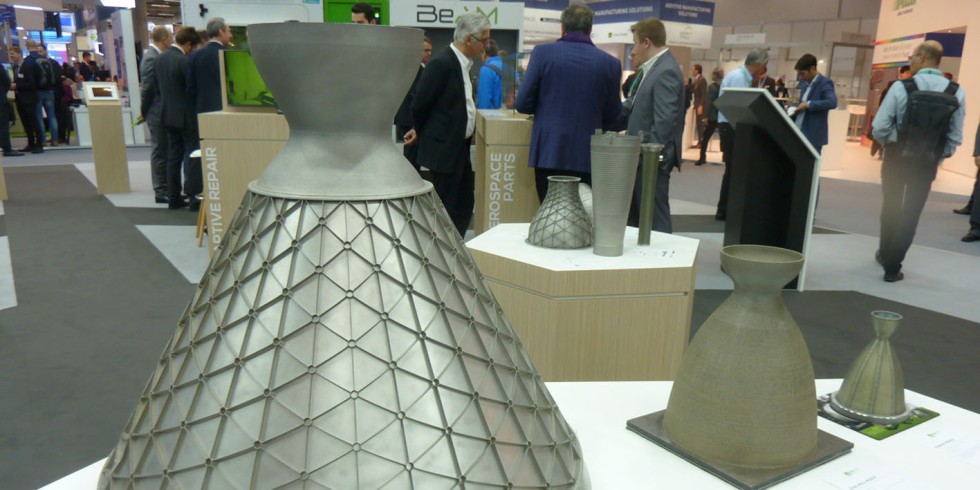

Impressionen von der Messe Formnext in Frankfurt/Main: Die Bauteile, die sich mittels Additive Manufacturing in industriellen Produktionen erzeugen lassen, werden immer größer.

Foto: Etmanski

Die Additive Fertigung (englisch: Additive Manufacturing – AM), zum Beispiel das selektive Elektronenstrahlschmelzen im Pulverbett (E-PBF), ist für ihre hohe Flexibilität und Gestaltungsfreiheit bekannt. Beliebt bei den Anwendern ist zudem der effizientere Werkstoffeinsatz im Vergleich zu konventionellen Fertigungsmethoden. Die Technologie ist im industriellen Maßstab jedoch noch nicht wirtschaftlich rentabel, um auf breiter Basis in der Produktion eingesetzt zu werden. Die mögliche Bauteilgröße ist begrenzt und die Qualität des Endprodukts hängt stark von der Qualität des verwendeten Pulvers ab. Das nach Herstellerangaben weltgrößte Pulverbettschmelzsystem erhöht nun das Bauvolumen um das 26-fache und verbessert darüber hinaus den Ressourcenverbrauch.

Qualifiziert für eine Produktion im industriellen Maßstab

Um das Verfahren für die Metallverarbeitung auf industrielles Niveau zu heben – also auch große Bauteile mit hoher Produktivität zu fertigen – setzt die Firma ALD Vacuum Technologies auf drei bewährte Technologien: einen Hochtemperatur Vakuumprozess, eine effiziente Elektronenstrahltechnologie und ein robustes System zum Pulverauftrag. Das Unternehmen hat das weltweit größte E-PBF-System entwickelt und gebaut. Die damit erzeugten Bauteile sind nach Unternehmensangaben signifikant größer, als es bisher etablierte PBF-Konzepte erlaubten. So lassen sich jetzt zum Beispiel große Turbinenbauteile oder Implantate durch selektives Schmelzen von Metallpulverschichten erzeugen. Zu den möglichen Werkstoffen gehören Titanlegierungen wie Ti64 oder Titanaluminide, nickelbasierte Superlegierungen, Kupfer oder refraktäre Metalle.

Die „EBuild 850“ gilt als größte E-PBF-Anlage der Welt und steht in Hanau, Deutschland, bereit. Dort können potentielle Kunden die Technologie mit ihrem Bauteilspektrum erproben,

Foto: ALD Vacuum Technologies

Die ALD Vacuum Technologies GmbH mit Sitz nahe Frankfurt/Main bringt für diese Aufgabe besondere Expertise mit ein: Sie entwickelt und liefert Anlagen zur thermischen und thermochemischen Behandlung von metallischen Werkstoffen in fester und flüssiger Form. Die besondere Kompetenz liegt in der Beherrschung der Vakuumprozesstechnik und im Know-how bei der Entwicklung maßgeschneiderter Systemlösungen für diese Bereiche. Als einer der weltweit führenden Hersteller von Vakuumanlagen für die Vakuum-Metallurgie und Wärmebehandlung beschäftigt das Unternehmen circa 900 Mitarbeiter in 10 Ländern.

Vor- und Nachteile abwägen

Additive Fertigungsprozesse wie das selektive Schmelzen im Pulverbettverfahren werden aufgrund ihres geringen Materialverbrauchs und ihrer Flexibilität in der Metallverarbeitung immer beliebter. „Anstatt Material durch konventionelle Verfahren wie Fräsen abzutragen, werden die gewünschten Bauteile schichtweise durch selektives Schmelzen von Metallpulver mit einer starken Wärmequelle wie einem Laser- oder Elektronenstrahl hergestellt“, erklärt Dr. Fuad Osmanlic, Vice President Additive Manufacturing bei ALD. „Dies sorgt im Allgemeinen einen effizienteren Einsatz der Ressourcen, führt zu weniger Materialverschwendung und geringeren Energieverbrauch.“

Allerdings sind diesen Verfahren für die industrielle Fertigung noch Grenzen gesetzt, was die Bandbreite der möglichen Teile einschränkt. Außerdem hängt die Produktionsqualität vom verwendeten Pulver ab. Eine schlechte Pulverqualität kann beispielsweise zu unzulässigen mechanischen Eigenschaften des Bauteils führen, was die Produktionsrate reduziert. Je nach Konzeption kann der AM-Prozess aber auch sehr energie- und zeitintensiv sein, was konventionelle Fertigungsverfahren in bestimmten Situationen wirtschaftlicher macht.

Verbesserte Produktivität, optimiertes Qualitätsmanagement

Um diese Nachteile zu beseitigen, hat ALD seine langjährige Expertise im Anlagenbau genutzt, um verschiedene bewährte Technologien in ein neues Anlagenkonzept für AM zu überführen. Das Konzept wurde dabei auf Serienfertigung mit hoher Flexibilität, tief greifende Prozesskontrolle und optimales Ressourcenmanagement ausgerichtet. Ergebnis war die sogenannte „EBuild“, ein völlig neues Anlagenkonzept für das selektive Elektronenstrahlschmelzen im Pulverbett. Damit kann ein System erstmals sowohl für die Herstellung großer Bauteile als auch für die wirtschaftliche Massenproduktion kleinerer Bauteile genutzt werden.

Das Konzept zeichnet sich unter anderem durch ein spezielles Pulverzufuhrsystem, eine hocheffiziente Elektronenstrahltechnologie und die Verwendung besonders hitzebeständiger Materialien aus. Dies ermöglicht eine Effizienzsteigerung bei Endprodukten wie Turbinen und reduziert gleichzeitig den Materialverbrauch im Vergleich zu konventionellen Fertigungsverfahren. Darüber hinaus ist das System vollständig vakuumdicht, was die additive Fertigung von Metallteilen im Vakuum oder unter Schutzgasatmosphäre ermöglicht. Die Synergie zwischen den einzelnen Systemkomponenten in Kombination mit einem intelligenten Steuerungssystem führt zu Kosteneinsparungen und einem geringeren Energieverbrauch in der Produktion und im Produktlebenszyklus.

Was zeichnet die Anlagenkonfiguration aus?

In seiner Grundkonfiguration ist das „EBuild 850“-System für die Herstellung von Metallbauteilen bis zu einer Größe von 850 Millimeter x 850 Millimeter x 1.000 Millimeter aus Metallpulver durch schichtweises selektives Elektronenstrahlschmelzen mit anschließender Erstarrung ausgelegt. Die Hauptkomponenten bestehen aus einer Elektronenstrahlkanone, einer verfahrbaren Baukammer, einer Prozesskammer, die mit einem fortschrittlichen Pulverauftragssystem verbunden ist, sowie einer Pulveraufbereitungs- und Bauteileentnahmeeinheit. Um die Produktionskapazität weiter zu erhöhen, kann die Anlage durch eine zweite Baukammer ergänzt werden. Während in der ersten Baukammer Schmelz- und Abkühlprozesse durchgeführt werden, können parallel dazu die Teile und das Pulver aus der zweiten Kammer entnommen und diese für den nächsten Schmelzvorgang vorbereitet werden.

Ein Werker arbeitet an der Extraktionseinheit der Anlage, die auch eine Handschuhbox umfasst.

Foto: ALD Vacuum Technologies

„Um die Einschränkungen in puncto Bauteilgröße zu überwinden, haben wir das Kammerdesign bewusst um ein Vielfaches der bisher üblichen Abmessungen erweitert, ohne dabei die Prozessqualität zu beeinträchtigen“, erklärt Dr. Osmanlic. So kann die hochpräzise Abzugseinheit ein bis zu 15 Tonnen schweres Pulverbett mit einer Genauigkeit von etwa 0,01 Millimetern bei einer Gesamtbauhöhe von rund 1.000 Millimetern positionieren.

Für den Auftrag des Basismaterials ist das Pulverauftragssystem in der Lage, Pulver mit geringer Fließfähigkeit zu verarbeiten. In diesem Fall wird die Zufuhrplattform genau um die vom Bediener vorgegebene Höhe angehoben, um sicherzustellen, dass das dem Rechen zugeführte Pulver konstant bleibt. Damit die hohen Prozesstemperaturen beim Schmelzen die Pulververteilung nicht beeinflussen, ist das Auftragssystem wassergekühlt. Während der Rechen schichtweise neues Material aufträgt, schmilzt der Elektronenstrahl das Pulver selektiv entlang der definierten Bauteilkonturen auf, bis das Bauteil fertiggestellt ist und an die Entnahmeeinheit übergeben werden kann.

Alle Kammerwände und Komponenten, die hohen Temperaturen ausgesetzt sind, sind mit Hitzeschilden ausgestattet, um den Energieverbrauch während des Schmelzvorgangs gering zu halten und Wärmeverluste zu vermeiden. Darüber hinaus wurden alle Ventile, die Pulver und Metallstaub ausgesetzt sind, mit speziellen Schutzvorrichtungen ausgestattet, um eine zuverlässige Funktion unter diesen extremen Betriebsbedingungen zu gewährleisten. „Dieser Ventiltyp hat sich seit vielen Jahren in ähnlichen Anwendungen unter Produktionsbedingungen bewährt“, fügt Dr. Osmanlic hinzu.

Automatisierung und Prozessüberwachung

Um den Anforderungen der industriellen Serienproduktion gerecht zu werden, verfügt das System über einen hohen Automatisierungsgrad. Modernste Prozessüberwachung, Closed-Loop-Regelung, Datenaufzeichnung, Statusanzeige, Fehler- und Alarmmeldungen sowie Sicherheitsverriegelungen gewährleisten einen sicheren und effizienten Betrieb. Hervorzuheben ist die Rückstreuelektronen-Bildgebung, die eine automatische Fehlererkennung durch kontrastreiche Schichtbilder sicherstellt und darüber hinaus die Erstellung eines digitalen Zwillings als 3D-Modell erlaubt. Die gesamte Prozessvorbereitung, -steuerung und -überwachung kann über einen PC oder eine integrierte Schnittstelle ablaufen. Dabei werden alle relevanten Funktionen visualisiert. Das Bedienkonzept ist selbsterklärend und einfach. Mehrere lokale Bedienpanels, die im Betriebsbereich installiert sind, gestatten die Ausführung bestimmter Systemfunktionen „vor Ort“.

Da der Einsatz von AM in der Metallverarbeitung aufgrund mangelnder Erfahrung mit dieser neuen Fertigungstechnologie eine riskante Entscheidung sein kann, wurde im eigenen Technikum eine Anlage als Technologiedemonstrator installiert. Interessenten können dort ihre Produkte, Werkstoffe und Prozesse vorab testen, um dann in enger Abstimmung mit dem Engineeringteam die Anlagenplanung durchzuführen. Das Ziel lautet, ein auf individuelle Anforderungen zugeschnittenes schlüsselfertiges System inklusive Prozess- und Produktionsunterstützung zu konzipieren und zu liefern. Denn die Umstellung auf neue Technologien in der eigenen Produktion kann zu enttäuschenden Ergebnissen führen, wenn nicht das volle Potenzial ausgeschöpft wird. Aus diesem Grund werden die Anlagen speziell darauf ausgelegt, dem Nutzer die größtmögliche Gestaltungsfreiheit für ihre Bauteile zu bieten.

Das könnte Sie auch interessieren: