Wendelschaftfräser erklimmt „Champions League“ in der Schrupp-Bearbeitung

Als Spezialist für die fertigungstechnische Herausforderung „Schwerzerspanung“ gilt der Anlagenbauer AWB. Für einen Kunden aus der Kraftwerksbranche bearbeitet das Unternehmen Komponenten aus dem schwer zerspanbaren Werkstoff Inconel für stationäre Gasturbinen – und dies dank neuartiger Werkzeugtechnologie sehr erfolgreich.

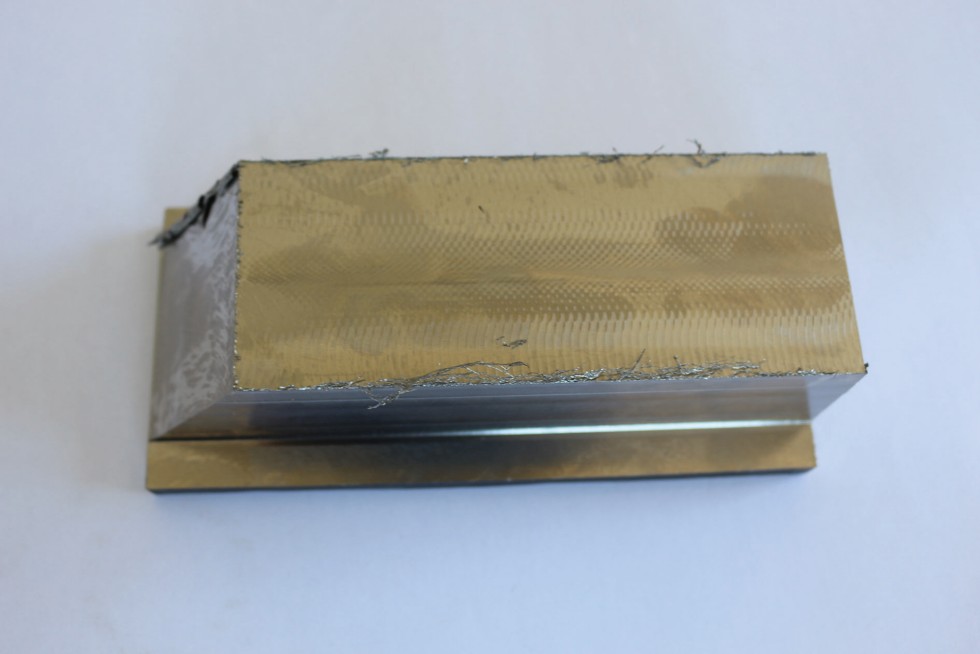

Mit einem neuen Wendelschaftfräser erzielt der Lohnfertiger AWB bei der Schruppbearbeitung des Werkstoffs Inconel jetzt Standzeiten von 110 Minuten. In dieser Zeit lassen sich vier Komponenten schruppen.

Foto: Iscar

Die ABW Group im hessischen Lampertheim produziert seit mehr als 25 Jahren Bauteile und Werkzeuge aus härtesten und warmfesten Materialien, außerdem Sonderwerkzeuge und individuelle Werkstatt- und Werkzeugcontainer. Mit der AWB Aviation GmbH, die 2015 ins Leben gerufen wurde, ist die Gruppe auch zertifizierter Lieferant für die Luft- und Raumfahrtindustrie geworden.

Seit ihrer Gründung 1995 hat sich die AWB Anlagen- und Werkzeugbau GmbH & Co. KG einen exzellenten Ruf als Hersteller sicherheitsrelevanter Präzisionsbauteile und Werkzeuge aus sehr schwer bearbeitbaren Materialien wie Inconel, Hastelloy, Stellite, Nimonic, Eisenaluminit oder Titanlegierungen erarbeitet.

Aus einem massiven, drei Kilogramm schweren Stück Inconel fertigt AWB eine Komponente für eine stationäre Gasturbine.

Foto: Iscar

Zum Leistungsportfolio der Hessen gehören das Fräsen auf 5-Achs-Maschinen, Drehen und Erodieren, aber auch die Oberflächenveredelung und Beratung. „Wir verstehen uns als Technologierpartner für unsere Kunden“, erklärt CEO Heiko Utsch. „Sie kaufen bei uns nicht die Bearbeitung, sondern das fertige Bauteil.“ Eine große Rolle spielt dabei seit Kurzem der neue „XQuad“-Wendelschaftfräser der Partners für Zerspanwerkzeuge Iscar. Beim Schruppen kann AWB damit die Standzeit erhöhen und die Prozesssicherheit steigern.

Jeder neue Auftrag bringt neue Herausforderungen

„Mit unseren 40 Mitarbeitern fertigen wir hauptsächlich Komponenten für Gas- und Dampfturbinen in Kleinserien für die Kraftwerksindustrie und umliegende Branchen“, erzählt Michael Appelt, Technical Operations Manager bei AWB. Diese Branchen stellen oftmals knifflige Anforderungen an Material, Toleranzen und Geometrien. Besonders wichtig sind den Kunden eine hohe Qualität der Komponenten, Zuverlässigkeit, Termintreue und kurze Lieferzeiten. „Wenn bei uns Teile bestellt werden, steht im Zweifel irgendwo auf der Welt eine Maschine still, die darauf wartet“, sagt Appelt.

Jeder neue Auftrag verlangt nach dem passenden Werkzeug, um sie zu meistern. „Kein Kunde hat Zeit, lang auf seine Teile zu warten. Deshalb ist für uns eine schnelle und zuverlässige Versorgung mit Werkzeug sowie eine fundierte Beratung durch unseren Werkzeuglieferanten wichtig“, erklärt Appelt. „Und mit Iscar haben wir dafür genau den richtigen Partner an der Seite.“ Das Team des Werkzeugspezialisten aus Ettlingen – Matthias Müller, Beratung und Verkauf, und Anwendungstechniker Erik Eckes – haben nicht nur die komplette Palette an Werkzeugen und Bearbeitungsstrategien im Blick, sondern kennen auch das Unternehmen AWB und seine Anlagen und Prozesse sehr gut. Deshalb sehen sie immer wieder auch Chancen, bestehende Bearbeitungen zu verbessern.

Schwierigen Fräsprozess an Inconel-Bauteil optimiert

„Bei einem Besuch bei AWB stellte ich Florian Hess einige neue Werkzeuge der ,Logiq‘-Kampagne vor. Dabei kam ich mit dem Meister CNC-Programmierung auf den XQuad-Wendelschaftfräser zu sprechen“, erzählt Matthias Müller. „Ich hatte schon eine mögliche Bearbeitung im Hinterkopf und schlug vor, das Werkzeug bei dieser Aufgabe zu testen.“ Der Fräser gilt als der Spezialist für das wirtschaftliche und prozesssichere Schruppen „exotischer“ Werkstückstoffe. Die besondere Einbaulage der Wendeschneidplatten (WSP) mit vier Schneidkanten macht hohe Abspanraten möglich. Die Teilung der WSP und die unterschiedlichen Spiralwinkel führen zu einer ruhigen und vibrationsarmen Bearbeitung. Die zielgerichtete Kühlmittelzuführung an jede Schneide sorgt für eine gute Spanevakuierung und effiziente Kühlung. „Damit erreichen wir eine hohe Temperaturstabilität an der Schneidkante, was der Standzeit zugutekommt“, sagt Müller. „Denn die galt es, weiter zu verlängern.“

Der Werkzeugexperte schlug vor, für das Schruppen den „XQuad“-Wendelschaftfräser mit WSP aus der zähen Schneidstoffsorte „IC380“ einzusetzen.

Foto: Iscar

Konkret ging es bei AWB um das Schruppen eines Inconel-Bauteils für eine stationäre Gasturbine, die der Lohnfertiger regelmäßig auf der Maschine hat. Eine Herausforderung: Diese lässt nur geringe Toleranzen zu. „Der Block wiegt vor dem Schruppen rund drei Kilogramm, hinterher nur noch zwei“, erklärt Appelt. Mit der bisherigen Lösung war AWB schon recht gut aufgestellt und erzielte mit der Werkzeuglösung eines anderen Herstellers eine in diesem Material sehr gute Standzeit von 100 Minuten.

„Ich war aber überzeugt, dass sich mit der von uns vorgeschlagenen neuen Lösung noch mehr rausholen lässt“, sagt Matthias Müller. „Unser Ziel war es, die Standzeit signifikant zu erhöhen und gleichzeitig die Prozesssicherheit zu verbessern“, führt Erik Eckes aus. „Das war gar nicht so leicht umzusetzen. Denn die Schnittwerte waren fix.“

Teamwork in der Lösungsfindung führt zum Erfolg

Eckes und Müller „steckten die Köpfe zusammen“, knobelten an einer Lösung und fuhren Tests mit drei potenziell passenden Wendeschneidplatten aus unterschiedlichen Substraten – mit einem kuriosen Ergebnis: „Die vermeintlich am wenigsten erfolgversprechende Platte des Trios hat in diesem Fall am besten funktioniert“, erzählt Müller. Und so fiel die Wahl auf die „SDHW 100408-TN IC380“, eine vierschneidige, quadratische, PVD-beschichtete „Sumotec“-WSP, die für die Bearbeitung von Titan, hochwarmfeste Legierungen und rostfreien Stahl entwickelt wurde. „Wir erzielten damit eine Standzeit von 110 Minuten“, erklärt Eckes. „Im Maximum waren sogar 124 Minuten drin, aber dabei stieg die Gefahr von Schäden deutlich.“

Beim Schruppen bekommt die Komponente allmählich ihre spätere Form. Etwa ein Kilogramm Material nimmt der Fertigungsbetrieb bei diesem Bearbeitungsschritt ab.

Foto: Iscar

Heiko Utsch ergänzt: „Das Risiko wollen wir natürlich so gering wie möglich halten, gerade bei Inconel ist Ausschuss sehr teuer.“ Damit solche Werte möglich sind, muss das gesamte Paket aus Maschine, Aufspannung, Werkzeug und Bearbeitungsstrategie optimal zusammenpassen. „Das ist schon Schruppen in der Champions League“, scherzt Eckes.

Vertrauensvolle Zusammenarbeit auf Augenhöhe

Mit der neuen Lösung kann AWB jetzt vier Komponenten bearbeiten, bevor die WSP gewechselt werden müssen. „Nach 110 Minuten in dem schwierigen Material sind die Platten dann natürlich ziemlich durch“, sagt Utsch. „Aber das ist mehr als in Ordnung.“ Das Werkzeug erfüllt die Erwartungen von AWB vollständig.

Die beiden Unternehmen arbeiten seit 20 Jahren auf Augenhöhe zusammen (v.l.): Anwendungstechniker Erik Eckes und Matthias Müller (Beratung und Verkauf bei Iscar), Michael Appelt (Technical Operations Manager AWB) und Heiko Utsch (CEO AWB).

Foto: Iscar

„Der XQuad bringt uns nicht nur längere Standzeiten, wir können die geforderten Oberflächengüten ebenfalls erreichen und alle Toleranzen einhalten“, fasst Appelt zusammen. „Und: Wir können uns bei Iscar darauf verlassen, dass wir genau das Werkzeug bekommen, das wir benötigen, und dazu kommt eben auch noch eine gute Beratung sowie vor allem Einsatzbereitschaft“, beschreibt Utsch die jetzt zwanzig Jahre währende Zusammenarbeit mit dem Werkzeuganbieter. „Dass wir schnell Unterstützung bekommen, wenn wir sie benötigen, ist schon sehr wichtig. Aber noch viel wertvoller ist für uns, dass wir uns auf Augenhöhe austauschen und regelmäßig gute Ideen und Vorschläge bekommen – so wie in diesem, erfolgreich gelösten Fall.“

Das könnte Sie auch interessieren:

Chancen für Zerspaner und Werkzeughersteller erschließen

Testzentrum bringt Werkzeuge zur Perfektion

Diamantschichten nach Maß für hochleistungsfähige Zerspanwerkzeuge