Werkzeugschnittstelle für Drehmaschinen

Die mechanischen Eigenschaften von Werkzeugschnittstellen in Drehmaschinen beeinflussen das Prozessverhalten sowie das Bearbeitungsergebnis. Um den gestiegenen Anforderungen an diese Systeme gerecht zu werden, wurde in dem durch das BMWi geförderten Projekt „Revosit“ eine neue Revolverschnittstelle entwickelt.

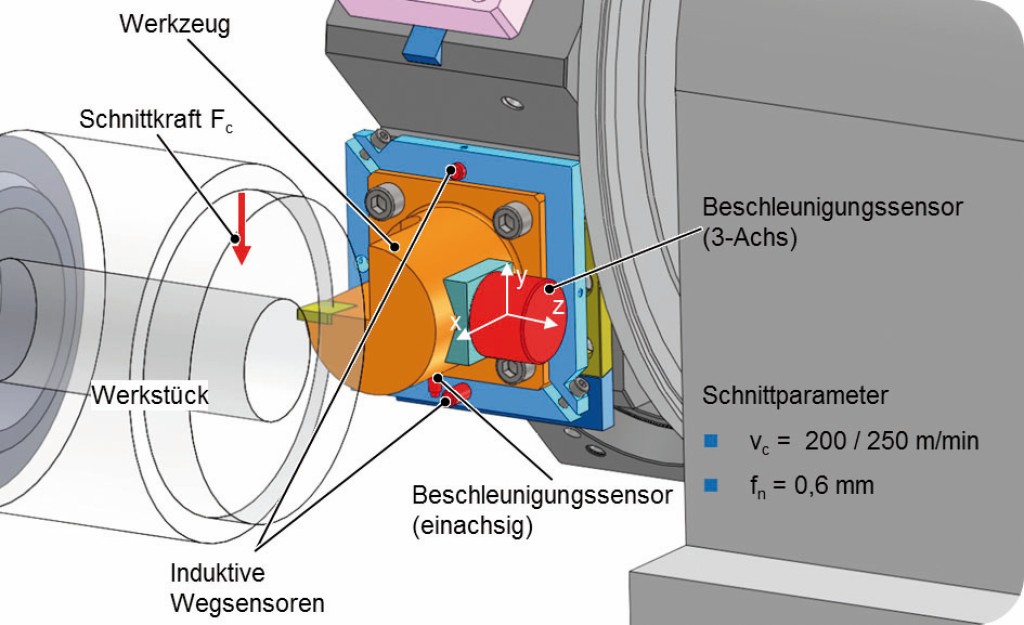

Versuchsaufbau zur Außenbearbeitung mit axial angeordneten Wegsensoren. Bild: WZL

Nachdem die mechanischen Eigenschaften der „pti-Schnittstelle“ bereits in Prüfstandsversuchen umfassend untersucht wurden, wird nun ein Prototyp des Systems in der Bearbeitungssituation getestet und mit aktuellen, marktverfügbaren Systemen verglichen.

Die Werkzeugschnittstelle stellt in Drehmaschinen das Bindeglied zwischen der Revolverscheibe und dem Werkzeug dar. Die infolge des Bearbeitungsprozesses entstehenden Kräfte und Momente werden über die Schnittstelle vom Prozess an die Maschinenstruktur weitergeleitet. Die resultierende Bauteilqualität sowie die Leistungsfähigkeit der Maschine sind dabei signifikant von der Steifigkeit und Genauigkeit der Werkzeugschnittstelle abhängig.

Ausgangssituation

Aufgrund stetiger Steigerung der Maschinenantriebsleistungen und der Prozesskräfte infolge des Einsatzes schwer zerspanbarer Werkstoffe haben sich die Anforderungen an die mechanischen Eigenschaften von Schnittstellensystemen geändert. Beim Einsatz von angetriebenen Werkzeugen wird zudem eine Erhöhung der übertragbaren Antriebsleistung auf diese Werkzeuge gefordert. Infolge der gestiegenen Anzahl durchschnittlicher Werkzeugwechsel kann durch den Einsatz schnellwechselbarer Werkzeugsysteme die Effizienz des Fertigungsprozesses signifikant gesteigert werden.

Aktuell existieren verschiedene genormte und herstellereigene Schnittstellensysteme – jeweils mit spezifischen Vor- und Nachteilen. Keines davon kann die zuvor genannten Anforderungen ganzheitlich erfüllen. Viele der Systeme sind zudem mit Patenten geschützt, was dem Endanwender den Wechsel zwischen verschiedenen Werkzeugherstellern erschwert.

Das Schnittstellensystem mit der aktuell weitesten Verbreitung auf dem europäischen Markt, der genormte (VDI)-Zylinderschaft (DIN 69880–1/ISO 10889–1), erlaubt über einen kostengünstigen Spannmechanismus den Schnellwechsel von stehenden und angetriebenen Werkzeugen. Steifigkeit und Genauigkeit sind in Bezug auf die aktuellen Anforderungen jedoch häufig zu gering und begrenzen die Fertigung qualitativ hochwertiger Produkte. Weitere genormte schnellwechselbare Systeme sind der HSK-T (ISO 12164–3) und der PSC (ISO 26623–1/ ISO 26623–2). Infolge der komplizierten innenliegenden Spannmechanismen sind beide Systeme jedoch im Vergleich zu anderen Systemen vergleichsweise teuer und für angetriebene Werkzeuge nur bedingt nutzbar. Als Alternative zu den beschriebenen Systemen mit Schnellspannmechanismus haben sich die herstellerspezifischen BMT-Systeme (Bolt-Mounted-Turret) am Markt etabliert. Stehende und angetriebene Werkzeuge werden hierbei mit vier Schrauben an der Revolverscheibe befestigt. Die vergleichsweise kostengünstigen Systeme verfügen über sehr gute mechanische Eigenschaften und erlauben die Realisierung leistungsfähiger angetriebener Werkzeuge. Nachteilig bei den BMT-Systemen ist der verhältnismäßig hohe Einrichteaufwand durch das zeitaufwendige Umrüsten eines Werkzeugplatzes über die vier Schrauben.

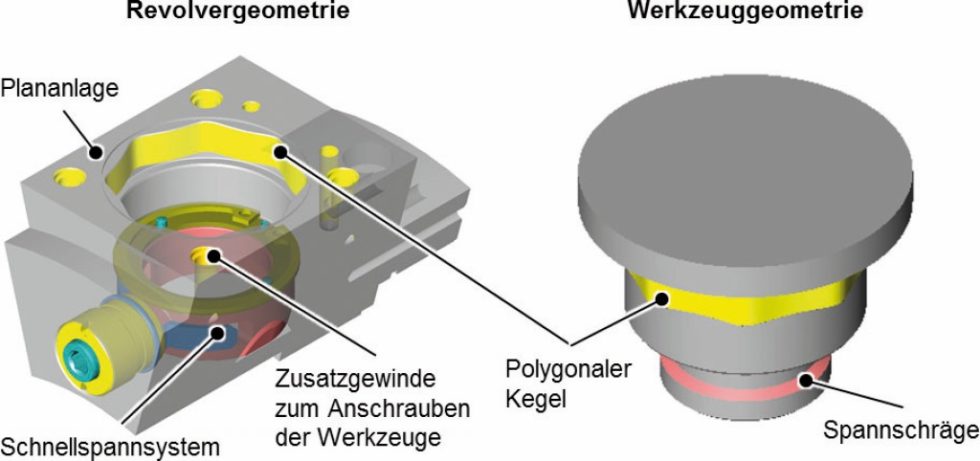

Aufgrund der genannten Vor- und Nachteile der einzelnen Systeme wurde im Projekt Revosit die pti-Schnittstelle (Polygonal Turning Interface) entwickelt, Bild 1, die hinsichtlich der mechanischen Eigenschaften, der Fertigungskosten, der Handhabung beim Werkzeugwechsel und der übertragbaren Leistung Vorteile im Vergleich zu den bisher vorhandenen Systemen zeigt.

Merkmale und Eigenschaften der pti-Schnittstelle

Das pti-System basiert auf einem polygonalen Kegel, kombiniert mit einer Plananlage. Während die Plananlage der Aufnahme von Biegemomenten dient, erlaubt der polygonale Kegel die formschlüssige Übertragung von Torsionsmomenten und eine exakte wiederholgenaue Positionierung der Werkzeuge.

Die erforderliche Einzugskraft kann mittels zweier verschiedener Spannprinzipien auf das Werkzeug aufgebracht werden. Stehende und angetriebene Werkzeuge können an jeder Revolverposition entweder mit dem Grundprinzip der BMT-Spannung mit vier Schrauben angeschraubt oder über ein Schnellspannsystem gespannt werden (Bild 1). Hierdurch lassen sich je nach Anwendungsfall die Vorteile des jeweiligen Spannkonzepts nutzen. Während die Spannung über die Schrauben bei hohen Belastungen an der Werkzeugschnittstelle eine höhere Steifigkeit garantiert, bietet die Nutzung des Schnellspannsystems eine deutliche Zeiteinsparung beim Einrichten der Werkzeuge.

Das Konzept des aktuellen Schnellspannsystems basiert auf einem Ring-Wangen-Klemmprinzip. Durch einen einfachen Schraubmechanismus bewegen sich Ring und Wange, die den Werkzeugschaft umschließen, radial aufeinander zu. Über eine werkzeugseitige Spannschräge wird so eine symmetrische axiale Kraft in das Werkzeug eingeleitet.

Das Verhalten unter statischer Biege- und Torsionsbelastung sowie die Einwechselwiederholgenauigkeit sind wichtige Kriterien zum objektiven Vergleich von Schnittstellensystemen. Im Projekt wurden am Werkzeugmaschinenlabor der RWTH Aachen Prüfstandsversuche durchgeführt und die pti-Schnittstelle vergleichend zu HSK-T, BMT, PSC sowie VDI untersucht. Die Abmessungen der Plananlage, welche je nach Schnittstellensystem und Baugröße variieren, sind wichtige Einflussgrößen bezüglich des Biegeverhaltens.

Um die Schnittstellen möglichst praxisrelevant zu vergleichen, wurden sie jeweils in den Baugrößen getestet, welche üblicherweise in Revolvern der Baugröße 20 (entsprechend Sauter-Standard) eingesetzt werden (HSK-T63, PSC63, VDI40, BMT65). Hierbei konnte nachgewiesen werden, dass das pti-System in der Lage ist, höhere Biege- und Torsionsmomente bei gleichzeitig deutlich gesteigerter Schnittstellensteifigkeit aufzunehmen. Durch den Einsatz der Polygonverbindung konnte die Einwechselwiederholgenauigkeit zudem soweit erhöht werden, dass ein manuelles Ausrichten der Werkzeuge nach dem Werkzeugwechsel nicht mehr erforderlich ist [1].

Vergleichende Zerspanversuche

Die Untersuchung von Werkzeugschnittstellen in der realen Zerspansituation erlaubt die Ermittlung der Schnittstelleneigenschaften unter praxisnahen Bedingungen. Während Versuche auf dem Prüfstand jeweils unter definierten und reproduzierbaren Bedingungen stattfinden und die gezielte Variation einzelner Einflussfaktoren auf das Schnittstellenverhalten erlauben, unterliegt die Werkzeugschnittstelle in der Zerspansituation einer Reihe weiterer äußerer Einflüsse – dies infolge der Umgebungsbedingungen und den Wechselwirkungen mit der Werkzeugmaschine und dem Bearbeitungsprozess. Aus den Zerspanversuchen können zudem nicht nur die Eigenschaften der Werkzeugschnittstelle, sondern auch Erkenntnisse über die Beeinflussung von Prozessgrößen und Bauteilmerkmalen durch das verwendete Schnittstellensystem gewonnen werden.

Gegenstand der hier dargestellten Versuche ist die Untersuchung der Schnittstellensysteme (VDI-)Zylinderschaft, BMT (Doosan), HSK-T, PSC und der neuen pti-Schnittstelle hinsichtlich der im Prozess auftretenden Verlagerungen an der Plananlage zwischen Werkzeug und Revolver infolge der Zerspankräfte. Weiterhin wird untersucht, inwieweit sich die Steifigkeitsunterschiede auf das Prozessverhalten sowie das Bearbeitungsergebnis auswirken. Die genormten Systeme werden in Analogie zu den statischen Versuchen in den Baugrößen 63 (HSK-T und PSC) und 40 (VDI-Zylinderschaft) untersucht.

Versuchsdurchführung

Zur Durchführung der Zerspanversuche wird eine „Monforts RNC 400“-Drehmaschine ausgewählt. Diese wird mit einem eigens für die Versuche gefertigten Werkzeugrevolver ausgerüstet, welcher an den verschiedenen Werkzeugpositionen über die zu untersuchenden Schnittstellensysteme verfügt. Die Verwendung des gleichen Revolvers für alle Versuche schafft eine bestmögliche Vergleichbarkeit der Ergebnisse untereinander. Die Abmessungen der Plananlagen sind bei allen Werkzeugen entsprechend der jeweiligen Norm sowie den Hersteller-Vorgaben ausgeführt. Die Spannsysteme werden jeweils mit ihren Nennanzugsmomenten betätigt.

Infolge der Lage der Werkzeugschneide wirken die Zerspankräfte auf die Schnittstelle als Längs- und Querkräfte sowie als Biege- und Torsionsmomente. Abhängig von der jeweiligen Werkzeuggeometrie sowie der Aufteilung der Zerspankraft in die Schnitt-, Vorschub- und Passivkraftkomponente ergibt sich eine unterschiedliche prozentuale Verteilung der jeweiligen Kräfte und Momente. Die Zerspanversuche werden anhand von zwei Beispielprozessen durchgeführt, wobei das Außenlängsdrehen in hohen Querkräften und Biegemomenten an der Schnittstelle resultiert. Die Innenbearbeitung mit weit auskragenden Bohrstangen erzeugt höhere Torsionsmomente. Als Werkstoff wird C45 verwendet.

Für die Untersuchungen werden nacheinander ablaufende Schnittversuche durchgeführt. Zur Realisierung unterschiedlicher Zerspankräfte wird die Schnitttiefe ap bei sonst konstanten Bedingungen variiert.

Während der Zerspanung werden die relevanten Verlagerungen an der Plananlage sowie die Schwingungen am Werkzeug messtechnisch erfasst. Bei der Außenbearbeitung erlauben die Signale der Wegsensoren, die über eine spezielle Sensorhalterung axial angeordnet sind, die Berechnung der Plananlagenverkippung infolge der Schnittkraft.

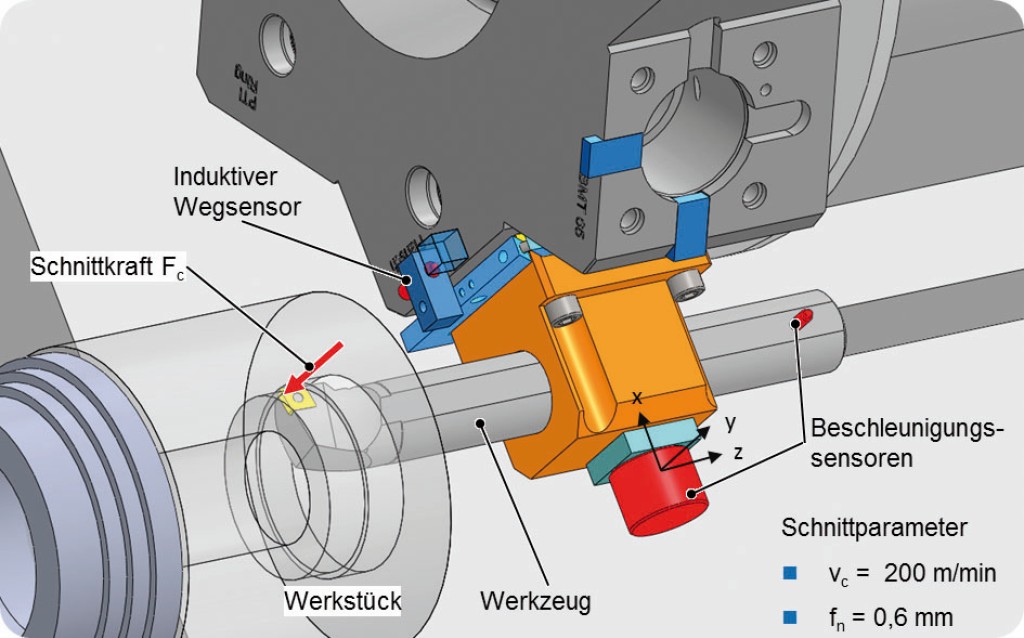

Bei der Innenbearbeitung wird mittels eines ähnlichen Versuchsaufbaus die Verdrehung an der Plananlage der Bohrstangenaufnahme über einen tangential angeordneten Wegsensor erfasst, Bild 2.

Die Beschleunigungssensoren werden direkt am Werkzeug angebracht. Die Schnittkraft wird über die Spindelleistung und -drehzahl ermittelt und zur Berechnung der auf die Schnittstelle wirkenden Biege- und Torsionsmomente genutzt. Um bei der Analyse der Prozessschwingungen einen Zusammenhang mit dem dynamischen Verhalten der Maschine herstellen zu können, werden vor Versuchsbeginn die Nachgiebigkeitsfrequenzgänge an der Werkzeugschneide der jeweiligen Werkzeuge messtechnisch ermittelt.

Versuchsergebnisse

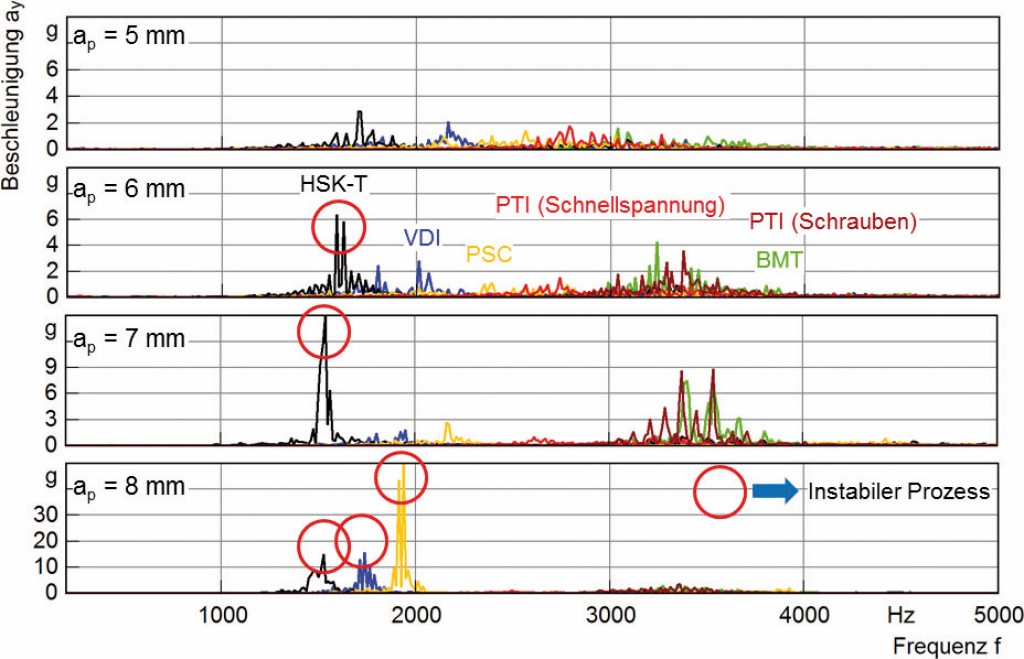

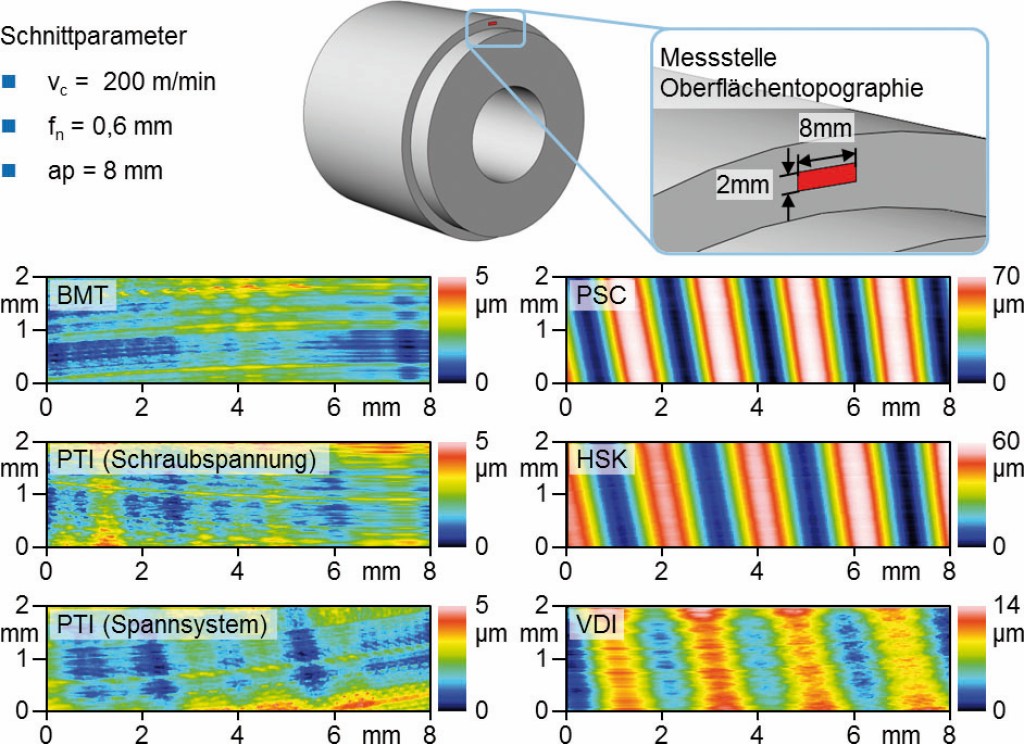

Die Ergebnisse für die Versuche der Außenbearbeitung sind in Bild 3 dargestellt.

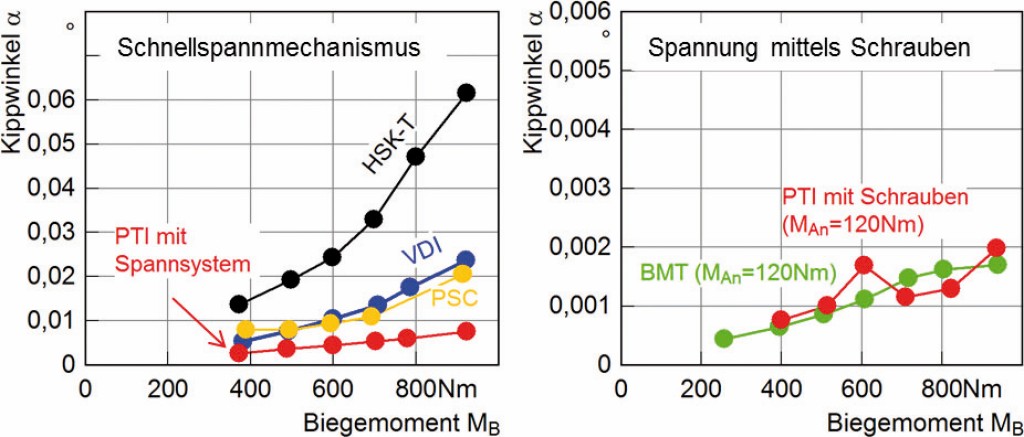

Jeder Punkt repräsentiert die jeweiligen Mittelwerte der Verkippungs- und Biegemomentsignale während des Schneideneingriffs eines Versuchs. Verglichen mit den weiteren schnellwechselbaren Schnittstellensystemen, treten bei Verwendung der pti-Schnittstelle deutlich geringere Verkippungen an der Plananlage auf. Durch Verwendung der Schraubspannoption können die resultierenden Verkippungen nochmals deutlich reduziert werden, sodass diese in der gleichen Größenordnung wie beim BMT-System liegen.

Der Vergleich der Schwingungssignale mit den Nachgiebigkeitsfrequenzgängen zeigt, dass die Frequenzen der Prozessschwingungen in etwa im Bereich der Eigenfrequenzen der jeweiligen Schnittstellensysteme liegen. Mit steigender Schnitttiefe steigen die Schwingungsamplituden infolge der zunehmenden dynamischen Anregung zunächst langsam an. Bei Erreichen der kritischen Schnitttiefe beginnt eine überproportionale Zunahme der Prozessschwingungen und es ist keine stabile Bearbeitung mehr möglich. Während bei Verwendung des VDI-Zylinderschaftes und des PSC bei einer Schnitttiefe von 8 mm bereits deutliche Instabilitäten auftreten, erreicht der HSK-T seine Stabilitätsgrenze bereits bei einer Schnitttiefe von 5 mm. Die Stabilitätsgrenzen der pti- und BMT-Schnittstelle wurden aufgrund der begrenzten Spindelantriebsleistung in den Versuchen nicht erreicht, Bild 4.

Bild 5 zeigt exemplarisch die Oberflächentopografien der Stirnflächen der Schnittversuche bei einer Schnitttiefe von 8 mm. Die Prozessinstabilitäten verursachen deutlich messbare Welligkeiten auf den Oberflächen.

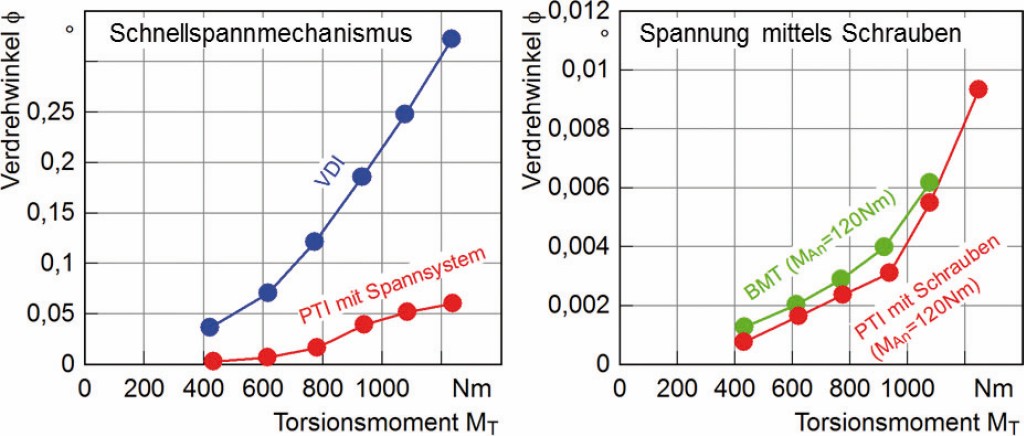

Die Werkzeugverdrehungen infolge der Schnittkräfte bei der Innenbearbeitung sind in Bild 6 dargestellt.

Da die untersuchten Bohrstangenhalter in der Praxis üblicherweise mit den Schnittstellensystemen HSK-T und PSC nicht zum Einsatz kommen, werden hier nur die Systeme BMT, VDI-Zylinderschaft und pti untersucht. Die pti-Schnittstelle zeigt infolge der verdrehsteifen Polygonverbindung deutlich geringere Verdrehungen als der VDI-Zylinderschaft.

Beim Vergleich der Verdrehungen des BMT und der pti-Schnittstelle mit Schraubspannung ergeben sich nur geringe Unterschiede. Dies liegt daran, dass sich die Systeme aufgrund der hohen Schraubenkräfte bei den vorherrschenden Belastungen noch im Bereich der Haftreibung befinden. Nach Überschreiten des reibschlüssig übertragbaren Momentes ist auch hier mit deutlich höheren Steifigkeiten des pti-Systems zu rechnen.

Zusammenfassung

In der realen Zerspansituation konnten die verbesserten mechanischen Eigenschaften der pti-Schnittstelle nachgewiesen werden. Bei Verwendung des Schnellspannsystems zeigt das pti-System unter Biege- und Torsionsbelastung deutlich geringere Verkippungen und Verdrehungen als die marktverfügbaren schnellwechselbaren Systeme. Bei der Außenbearbeitung ist eine Erhöhung der maximal erzielbaren Schnitttiefe möglich. Die vorgestellten Arbeiten, welche im BMWi-geförderten Projekt von den Fimen Ott-Jakob, Mimatic und Sauter und dem WZL der RWTH-Aachen durchgeführt wurden, sollen im Anschluss fortgeführt werden. Hierbei soll das pti-System im Praxistest untersucht, weiterentwickelt und bis zur Norm gebracht werden. Interessierte Unternehmen können den Entwicklungsprozess in einem projektbegleitenden offenen Arbeitskreises unterstützen.

Literatur:

Brecher, C.; Müller, .F., Wagner, P.: Optimierte Revolverschnittstelle bietet höhere Steifigkeit. Maschinenmarkt (2014), Nr. 36, S. 68–70.

Prof. Dr.-Ing. Christian Brecher, Jahrgang 1969, leitet den Lehrstuhl für Werkzeugmaschinen am Werkzeugmaschinenlabor (WZL) der RWTH Aachen. // Dipl.-Ing. Marcel Fey, Jahrgang 1982, ist Oberingenieur der Abteilung Maschinentechnik am WZL. // Dipl.-Ing. Petra Wagner, Jahrgang 1983, und Dipl.-Ing. Frank Müller, Jahrgang 1982, sind wissenschaftliche Mitarbeiter am WZL.