Wie ein kleiner Fertigungsbetrieb die digitalisierte Produktion „lebt“

Digitalisierung hat viele Gesichter: Bei der kleinen Firma Recker Technik hat sie auf jeden Fall einen „Smiley“ aufgesetzt. Denn dort bringt sie in der Fertigung dank der Nutzung „Digitaler Zwillinge“ mehr Effizienz in den Alltag. Gleichzeitig sorgt die Strategie für mehr Überblick über das Toolmanagement und die Werkzeugkosten.

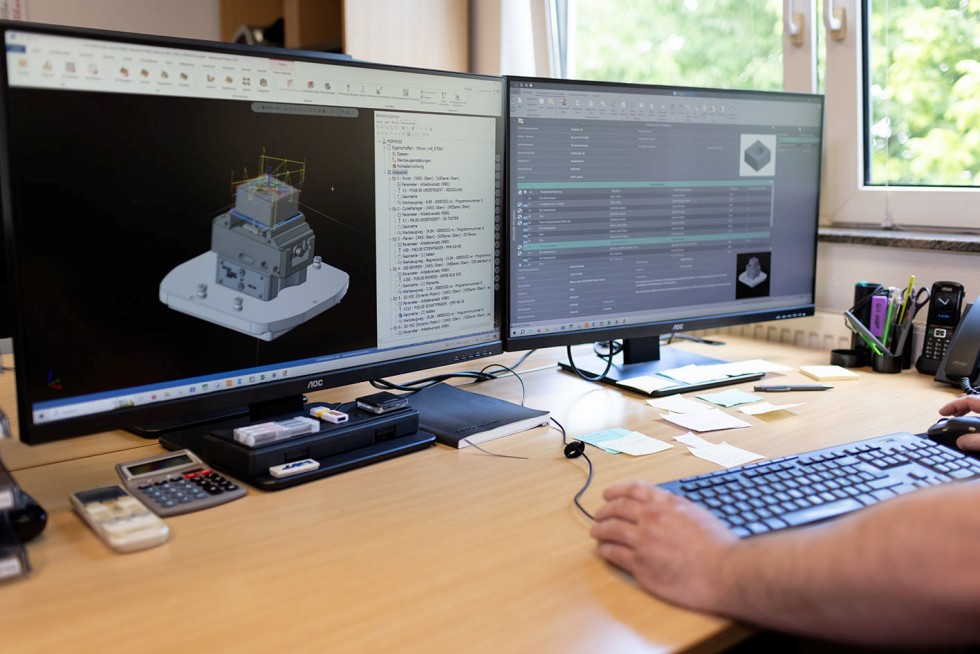

Ein digitaler Zwilling und sein Gegenstück: Jetzt lässt sich in Echtzeit virtuell in der richtigen Maschine simulieren, ob alles passt. Resultat ist eine fast 100%ige Sicherheit.

Foto: Ceratizit/Recker

Digitale Lösungen für Toolmanagement und Werkzeugbeschaffung haben noch immer ein wenig die „Aura von Magie“. Dabei lassen sich mit ihnen versteckte Optimierungsressourcen oder unnötige Kosten aufdecken und schnell in höhere Effizienz umwandeln. Ein Lohnfertiger im nordrhein-westfälischen Eschweiler hat das für sich erkannt: Dank der idealen Kombination aus ERP (Enterprise-Resource-Planning)-System, CNC-Programmierung, digitalem Toolmanagement und einem smarten Werkzeugausgabesystem zeigt das Unternehmen aus der Nähe von Aachen, wie es große Leistungen für seine Kunden erbringen kann. Mit dabei: zwei „Tool-O-Maten“, die „intelligenten“ Werkzeugausgabesysteme von Ceratizit – dank derer immer das passende Werkzeug für den Job zur Hand ist.

Berührungsängste? Fehlanzeige – Digitalisierung gelingt auch im Kleinunternehmen

Die Firma Recker Technik wurde 1995 gegründet und hat rund 20 Mitarbeiter. Das Unternehmen fertigt Dreh- und Frästeile in unterschiedlichen Losgrößen aus unterschiedlichen Materialien. „Zu unserem Programm gehören beispielsweise Düsen-Rückschlagventile für die exotischsten Anwendungen in hochsäurebeständigen Materialien – in Inconel, Hastelloy, Monel und anderen Sonder-Werkstoffen. Berührungsängste hatten wir keine, schließlich haben wir uns dazu den passenden Maschinenpark aufgebaut“, so Andreas Recker, geschäftsführender Gesellschafter der Recker Technik GmbH. Auch in Sachen Branchen ist der Betrieb sehr breit aufgestellt: Das fängt an im Großmaschinenbau, in der Laser-Industrie und geht bis hin zur Verpackungsindustrie und den Druckmaschinen-Bereich.

Ein umfangreicher Maschinenpark macht den Lohnfertiger aus Eschweiler wettbewerbsfähig in Sachen Vielfalt, Liefertreue und Qualität.

Foto: Ceratizit/Recker

Der erste Schritt in die Digitalisierung kam 2014 mit der Einführung eines ERP-Systems. Schon innerhalb eines Jahres waren die Vorteile zu spüren: Der Fortschritt äußerte sich in Sachen Wirtschaftlichkeit und Rückverfolgbarkeit der Daten. „Die Möglichkeiten waren enorm: Was früher nur in meinem Kopf abrufbar war, steht nun jedem im Unternehmen zur Verfügung – wie eine Art Wissensdatenbank“, erläutert Andreas Recker.

2017 wurde „Mastercam“ eingeführt. „Das hat noch mal einen Schub gegeben: Ab diesem Zeitpunkt hatten wir völlig neue Programmiermöglichkeiten und konnten Techniken einsetzen, die selbst der beste Facharbeiter an der Maschine nicht mehr von Hand programmieren kann. Mit dieser Entscheidung haben wir die Programmierzeit von der Maschine weggenommen und dadurch direkt mehr Laufzeit gewonnen“, ergänzt Andreas Recker.

Für einen noch besseren Informationsfluss führte das Unternehmen das Dokumenten-Management der mdm software aus Schaan/FL ein. Das Kürzel MDM steht dabei für „Manufacturing Data Management“. Die Lösung fungiert wie ein riesiger „digitaler Aktenschrank“, in dem für jedes Produkt ein eigener Ordner abgelegt ist – mit allem, was zu dem Artikel gehört: Dies reicht von der PDF-Datei über den Aufwands-Plan bis hin zum aktuellen CNC-Programm. Damit wurde eine Anlaufstelle für die Mitarbeitenden geschaffen, über die sie sich jederzeit Informationen wie 3D-Modelle und vieles mehr abrufen können.

Digital in eine effiziente Zukunft: Auch für kleine Betriebe ist dieser Schritt gut zu bewältigen.

Foto: Ceratizit/Recker

Toolmanagement „next level“ dank digitaler Zwillinge umgesetzt

Nach anderthalb Jahren intensiver Nutzung von MDM entschied sich Recker Technik, einen entscheidenden Schritt weiterzugehen und das Toolmanagement-Modul von MDM einzuführen. Dieses verfügt über einen automatischen Komplettwerkzeuggenerator. Aus vorhandenen 2D- und 3D-Grafiken der Komponenten werden komplette Werkzeugdaten in 3D erzeugt, welche direkt im CAM-System zur Verfügung stehen. Durch die Zusammenarbeit mit verschiedenen Werkzeugherstellern stehen Technologiedaten direkt in „MDM Tooling“ zur Verfügung. Dank der Vielfalt an Schnittstellen zu allen erdenklichen Produktionsanlagen werden die Werkzeugprozesse überwacht und die Bediener bei einem Fehler sofort darauf aufmerksam gemacht. Kostspielige Probleme werden somit bereits während dem laufenden Prozess erkannt und behoben.

„Für unsere Betriebsgröße war das schon eine große Herausforderung. Schließlich mussten sämtliche Werkzeuge erfasst und digitalisiert werden“, erinnert sich Andreas Recker. Rund 1.000 Einzelkomponenten wurden dann nacheinander – um die laufende Produktion nicht zu beeinträchtigen – erfasst, deren Daten eingegeben und jedes reale Produkt mit einem QR-Code oder Data-Matrix-Code versehen. Stefan Salmen von InterCAM Deutschland war verantwortlich für MDM Tooling. Er erinnert sich: „Zusammen mit Ceratizit haben wir die digitalen Zwillinge erstellt. Grundlage waren die ISO 13399-konformen Stepfiles bzw. die DXF-Daten, die wir direkt in unserem System verarbeiten konnten. Aus diesen Einzelkomponenten wurden die Komplettwerkzeuge aufgebaut, um sie dann dem CAM-System zur Verfügung zu stellen.“

Für Daniel Schultes, CAM- und Fräsabteilungs- sowie Digitalisierungsleitung bei Recker, ist die Digitalisierung eine Herzensangelegenheit.

Foto: Ceratizit/Recker

Besonders hilfreich sind die digitalen Zwillinge unter anderem zur Visualisierung beim Programmieren oder zum Kollisions-Check. „So können wir in Echtzeit virtuell in der richtigen Maschine simulieren, ob alles passt. Dann haben wir zu 99,9 % Sicherheit, dass es in der Produktion rundläuft“, bestätigt Daniel Schultes, CAM- und Fräsabteilungsleitung sowie Digitalisierungsleitung bei Recker. „Wir sind mittlerweile soweit, dass wir die digitalen Zwillinge eins zu eins aus dem Werkzeugschrank in der Software am Bildschirm sehen können. Und das beschleunigt den Prozess zusätzlich!“, bestätigen Andreas Recker und Daniel Schultes.

Rüstprozesse jetzt deutlich einfacher und effizienter

Dazu beigetragen, dass die Abläufe besonders effizient ablaufen, hat der Mitarbeiter, der für das Rüsten verantwortlich zeichnet. Er kümmert sich ausschließlich um den Zusammenbau der Werkzeuge und der Spanntechnik, außerdem um die Werkzeugpflege und um das Nachbestellen fehlender Komponenten. Daniel Schultes: „Der Rüster bringt den Maschinenbedienern ihre Werkzeuge zur Maschine, kümmert sich um das gesamte Management und ,baut den ganzen Tag zusammen‘. Er vermisst die Tools, tauscht stumpfe Werkzeuge aus und erledigt noch vieles mehr.“

Zuerst waren die Verantwortlichen bei Recker Technik zugegebenermaßen etwas skeptisch, ob sich die Investitionen für ein kleines Unternehmen wirklich rechnen. Aber die Praxis hat ganz schnell gezeigt, dass das der richtige Weg war. Schultes: „Die Maschinenbediener werden durch die jetzige Vorgehensweise enorm entlastet und können neue Aufträge wesentlich schneller beginnen. Vor allem haben wir nun einheitliche Strategien und konsistente Schnittwerte über alle Materialien hinweg. Das ist ein Riesenvorteil, nicht nur in der Geschwindigkeit, sondern auch in der Fertigungsqualität.“

Haben die Digitalisierung fest im Griff (v.r.n.l.): Andreas Recker, geschäftsführender Gesellschafter, Stefan Salmen, InterCAM Deutschland, Hans-Jürgen Lange, Anwendungstechniker im Außendienst bei Ceratizit, Daniel Schultes, Leitung CAM/Fräsen/Digitalisierung bei Recker, sowie Wadim Weimer, Maschinenbediener.

Foto: Ceratizit/Recker

Zwei Werkzeugausgabesysteme sorgen für „grenzenlose Freiheit“

Damit die Produktion am Laufen bleibt, muss stets für eine ausreichende Versorgung mit Werkzeugen gesorgt sein. Um das abzusichern, entschied sich die Recker Technik schon 2015 für das Werkzeugausgabesystem „Tool-O-Mat“. „Wir arbeiten sowie schon seit rund 15 Jahren mit dem Werkzeugexperten zusammen und verwenden entsprechend viele ihrer Werkzeuge. Damit war das eine logische Entwicklung,“ so Andreas Recker. Anstatt also große Mengen von Werkzeugen in irgendwelchen Schubladen zu horten, können sie nun auf den Punkt genau dann abgerufen werden, wenn sie tatsächlich auf die Maschine müssen.

Hans-Jürgen Lange, Anwendungstechniker im Außendienst bei Ceratizit ergänzt: „Bei Recker Technik sind oftmals Einzelteile und kleine Serie zu fertigen. Daher haben wir mal ausgerechnet, wie viel Zeit alleine für die Bestellung von Werkzeugen aufgewendet werden muss. Da kamen dann schnell etwa 20 bis 30 Stunden im Monat zusammen.“ Mit dem Werkzeugausgabesystem ist das nun kein Thema mehr. Andreas Recker: „Das ist eine tolle Sache: Wenn Tools für einen Auftrag vielleicht mal drei Wochen nicht gebraucht werden, muss man sie nicht vorfinanzieren. Und trotzdem werden sie im Automaten vorgehalten. Also können wir schnell und entspannt reagieren, wenn der Kunde einen Sonderauftrag hat.“

Dieses Tool darf in den Tool-O-Maten bei der Firma Recker nicht fehlen: Der„CCR“-Fräser aus der „WNT-Performance“-Linie ist erste Wahl für trochoidale Fräsbearbeitungen.

Foto: Ceratizit

Welche Werkzeuge bei der Recker Technik auf keinen Fall fehlen dürfen? Die „CircularLine CCR“-Schaftfräser für die trochoidale Fräsbearbeitung. Die Fräser dieser Baureihe verfügen über eine angepasste Oberflächenbeschichtung, sind besonders robust und verschleißresistent und halten selbst hohen Temperaturschwankungen im Zerspanprozess mühelos stand. In Kombination mit ihren scharfen Schneidkanten und effektiven Spanleitstufen bieten die Fräser beste Voraussetzungen, um „Nuten, Flanken, Taschen und Co.“ wirtschaftlich und kosteneffizient zu bearbeiten. „Mit diesen Werkzeugen ist der Tool-O-Mat in sämtlichen Durchmessern und Längenvarianten permanent bestückt“, so Hans-Jürgen Lange.

Mehr Vielfalt, mehr Tempo und höhere Qualität in der Fertigung

Die Kunden merken auch, dass sich einiges verändert hat, bestätigt Andreas Recker: „Sie trauen uns jetzt mehr zu. Wir fertigen heute Bauteile, die wir früher gar nicht hätten programmieren können. Weiter ausgebaut haben wir das mit einer eigenen Fertigungsstraße, bestehend aus drei Fünf-Achs-Maschinen inklusive einem Wandregal mit 150 Stellplätzen. Die drei Maschinen werden über einen Roboter nachts bestückt. Darin sehe ich einen Riesen-Wettbewerbsvorteil in der Qualität und auch in der Liefergeschwindigkeit!“

Ein konkretes Beispiel bestätigt, wie sich die digitale Ausrichtung ohne Umwege in Lieferfähigkeit und Kundenzufriedenheit umwandeln lässt: „Vor ein paar Monaten rief ein Kunde an, freitags um 14 Uhr. Er benötige schnell 30 Stück eines bestimmten Produktes – bis Montag! Wir hatten das Material, die Werkzeuge aus dem Tool-O-Mat – und aus dem MDM Tooling das entsprechende Programm. Das hieß: Knopf drücken und ab an die Maschine. Um 15 Uhr lief die Produktion, und wir konnten montags morgens um sechs Uhr liefern. Ohne die Werkzeugversorgung aus dem Automaten, ohne die Software und ohne unsere Fertigungsstraße wäre das unmöglich gewesen. Dann hätten wir erst Mitte der Woche liefern können“, erinnert sich Daniel Schultes. Weitere Details der Erfolgsgeschichte der Firma Recker Technik gibt es zum Anhören im „Ceratizit Innovation Podcast“ in der Folge #067 – „Digitalisierung in der Lohnfertigung: mit diesen Tools bleiben Sie auch in Zukunft wettbewerbsfähig“.

Das könnte Sie auch interessieren:

Sensorische Schwenkspannelemente: Garant für sicheres Spannen

Einstellbar-gedämpfte Bohrstange schont Werkstück und Werkzeug

Norbert Stattler ist Regional Marketing Coordinator / Cutting Tools bei der Ceratizit Deutschland GmbH in Kempten. Foto: Autor