Fahrerlose Transportsysteme: Strategien zur nachhaltigen Implementierung

Fahrerlose Transportsysteme (FTS) sind im Rahmen von Digitalisierung und der daraus abgeleiteten Intralogistik 4.0 wieder stärker in den Fokus produzierender Unternehmen gerückt. FTS ermöglichen es, Kosten durch Automatisierung weiter zu senken und Daten für folgende Optimierungen zu generieren. Ebenso wird sich der Automatisierungsgrad in westlichen Ländern aufgrund des zunehmenden Fachkräftemangels im Logistik-Bereich weiter erhöhen. Allgemein ist der Absatz der Servicerobotik 2015 um 25 % weltweit gestiegen, wobei die Logistik mit einem Anstieg der verkauften Systeme um 50 % einen wesentlichen Anteil beiträgt (Industrie Anzeiger, 2016).

Der Supermarkt der Zukunft. Bild: Audi AG

Das Unternehmen Knapp schätzt den derzeitigen FTS-Markt in Europa auf 350 bis 400 Mio. € pro Jahr bei einem jährlichen Wachstum von zehn Prozent (Müller, 2016). Dies ist nicht verwunderlich, ist doch ein Großteil der Logistikprozesse automatisierbar. Beispiele sind die Ein- und Auslagerung, die Kommissionierung, der Transport zum Bedarfsort, die Produktionslinie an sich oder auch der Transport des fertigen Produktes zum Versandplatz. Ein Blick in produzierende Unternehmen westlicher Industrien zeigt jedoch, dass es sich bei diesen „automatisch gesteuerten und berührungslos geführten“ (VDI-Richtlinie 2510, 2005) Fahrzeugen bis dato trotz der signifikant steigenden Verkaufszahlen eher um die Ausnahme als um die Regel handelt. Weniger als fünf Prozent der Routenzug-Touren erfolgen automatisiert (Lieb et al., 2017). Der vorliegende Artikel zeigt die aktuellen Marktentwicklungen auf und beschreibt, wie die Standardisierung von FTS-Modulen und der FTS-Planung als Katalysator zur flächendeckenden Integration von FTS in die Produktionswerke wirken kann.

Eine Unterteilung in technische und ökonomische Anforderungen eignet sich, um die Entwicklungen der letzten fünf Jahre auf dem Markt für FTS aufzuzeigen.

Vielfältige und innovative Entwicklungen

Kleinere Fahrzeuge, insbesondere Unterfahr-Fahrzeuge, wie von Amazon Robotics (früher Kiva Systems) oder Grenzebach, finden inzwischen häufiger Anwendung. Bis dato benötigten FTS künstliche Marken oder Linien zur Navigation. Bei der Umgebungserkennung werden gegebene Landmarken, wie eine Wand- oder eine Deckenkontur verwendet. Diese Umgebungserkennung entwickelte sich in den letzten Jahren zur Serienreife (Beuthner, 2017; Müller, 2016). Weitere Aspekte, wie die Interaktion zwischen Fahrerlosen Transportfahrzeugen (FTF), wurden weiterentwickelt. So existieren Fahrzeuge, welche dem Kommissionierer bei seiner Tätigkeit folgen. Die Eigenständigkeit der Transportroboter hat sich erhöht, so weichen FTF inzwischen selbstständig Hindernissen aus, planen Ausweichrouten und kommunizieren mit anderen Fahrzeugen (Beuthner, 2017; Müller, 2016). Durch Schwarmintelligenz werden FTS effizienter. Einzelne Fahrzeuge treffen dezentral Entscheidungen, wobei die Informationen für alle Fahrzeuge durch Datenübermittlung übermittelt wird. Befindet sich beispielsweise ein FTF in einer Straße, die blockiert ist, werden alle anderen FTF diese Straße vermeiden, solange das Hindernis nicht aus dem Weg geräumt ist. Lithium-Ionen-Batterien erhöhen die Einsatzzeiten und ermöglichen u. a. bei BMW für Batterien der i-Fahrzeuge einen erneuten Einsatz, also eine doppelte Verwendung der im i-Fahrzeug gebrauchten Batterien (Müller, 2016; Beuthner, 2017). Magazino bietet darüber hinaus Kommissionierer für Kleinladungsträger (KLT) an, welche eine KLT-Kommissionierung bis zur KLT-Übergabe am Bedarfsort automatisieren. Beim Logistikdienstleister Fiege sind diese „Toru-Roboter“ bereits zum Ein- und Auslagern von Schuhkartons in Fachbodenregalen im Einsatz (Buchholz, 2017). Kuka oder MT Robot bieten FTF mit Roboterarm an (Scheffels, 2016). Auf der technischen Seite gab es in den letzten Jahren also Entwicklungen, die eine noch breitere Anwendung von FTS in der Industrie ermöglichen.

Ökonomische Entwicklungen: Ein dynamischer Markt

Hinsichtlich ökonomischer Entwicklungen ist festzustellen, dass neue FTS-Hersteller auf den Markt drängen. Dabei handelt es sich sowohl um Hersteller von Flurförderzeugen (FFZ), die den FTS-Markt wiederentdecken als auch um Start-ups, wie z. B. arculus, das an flexiblen Produktions- und Logistikkonzepten auf Basis von FTS arbeitet, und Maschinenbauunternehmer, wie Grenzebach und Kuka. Ebenfalls bieten Hersteller von Lagertechnik, wie Knapp Industry Solutions, zunehmend FTS an (Müller, 2016).

Während eine herstellerinterne Standardisierung und Modularisierung die wirtschaftliche Grenze, ab der FTS ökonomisch sinnvoll sind, bereits verschiebt und damit den wirtschaftlichen Einsatz von FFZ erleichtert, ist eine herstellerübergreifende oder branchenweite Standardisierung und Modularisierung bis dato ausstehend.

Praxisbeispiel Amazon: Einstufung FTS als klare Kernkompetenz

Amazon nutzt FTS zur Effizienzsteigerung in seinen Warenhäusern über das Ware-zum-Mann-System, welches von vielen Firmen inzwischen adaptiert wird. Bis zu 50 % Effizienzsteigerung ist dabei möglich (Kückelhaus & Beckmann, 2016). Offensichtlich betrachtet Amazon FTS als eine seiner Kernkompetenzen und hat aus diesem Grund im Jahr 2012 den Hersteller Kiva Systems für 775 Mio. US-Dollar übernommen. Ende September 2015 hatte Amazon bereits 30 000 FTF in seinen 13 Distributionslagern in den USA und hatte damit die Anzahl seit 2014 verdoppelt (Tobe, 2015). Dabei ist zu berücksichtigen, dass Kiva Systems, welches im April 2015 in Amazon Robotics umbenannt wurde, seitdem zwar noch für bestehende Systeme Support leistet, jedoch neue Systeme ausschließlich an Amazon liefert (Tobe, 2016). Alleinstellungsmerkmal von Amazon Robotics ist die einfache und kostengünstige Gestaltung der FTF, welche über ein komplexes und robustes Leitsystem gesteuert werden (Einstein, 2016; Memmesheimer, 2015).

Das System als auch der Hersteller von FTS sind bei Amazon festgelegt. Somit ist die Planung von FTS sowie die Konfiguration bei Amazon weniger komplex. Außerdem gibt es keine Kompatibilitätsprobleme beim Aus- oder Umbau des FTS.

Aktueller Stand in der Automobilindustrie

Trotz der vielfältigen und innovativen Entwicklungen hinsichtlich FTS-Technik sowie der dynamischen Entwicklungen auf dem FTS-Markt ergreifen die Automobilhersteller eigene Initiativen. So geht Audi davon aus, „dass autonome Transportroboter zum Rückgrat der modularen Audi-Montage werden“, während bei BMW in Wackersdorf Smart Transport Robots einen „wesentlichen Meilenstein zur Digitalisierung und Automatisierung der Intralogistik“ darstellen (Beuthner, 2017; Stier, 2017). Für beide werden offensichtlich FTS als derart strategisch wichtig erachtet, dass interne Entwicklungen angestoßen wurden.

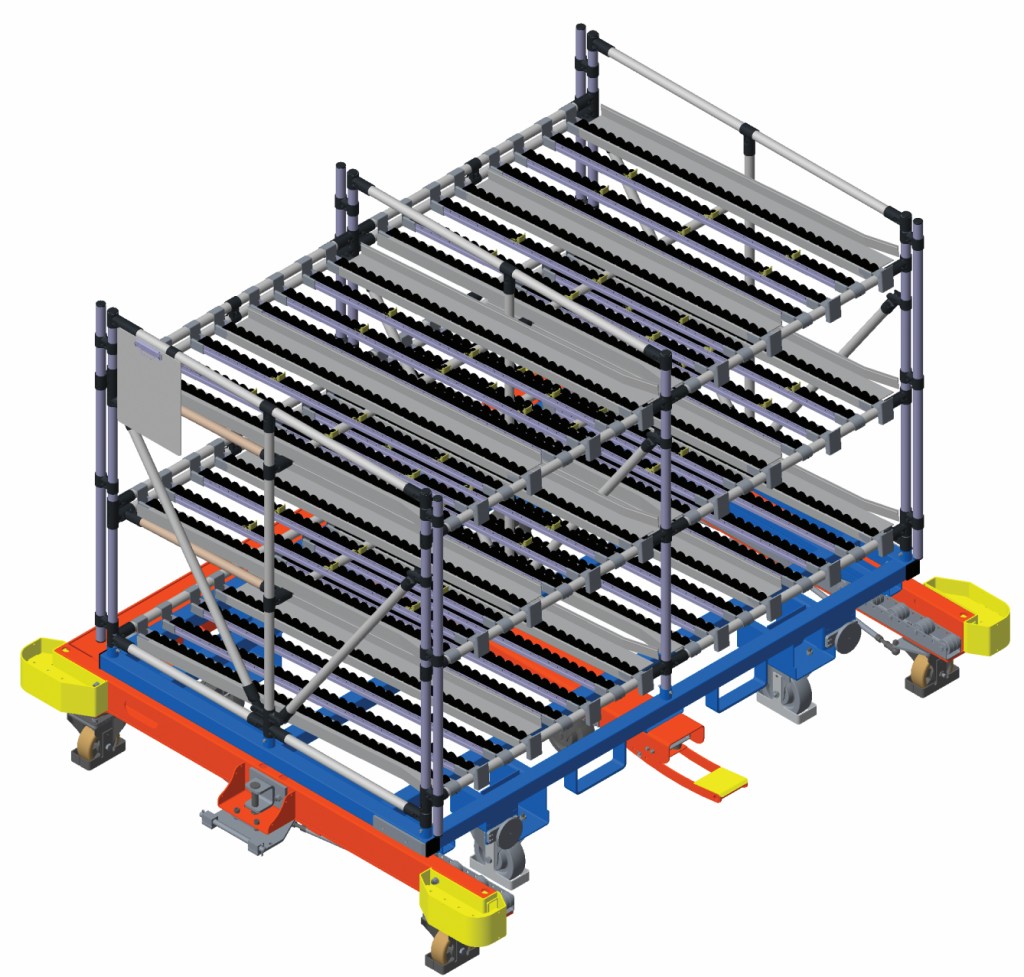

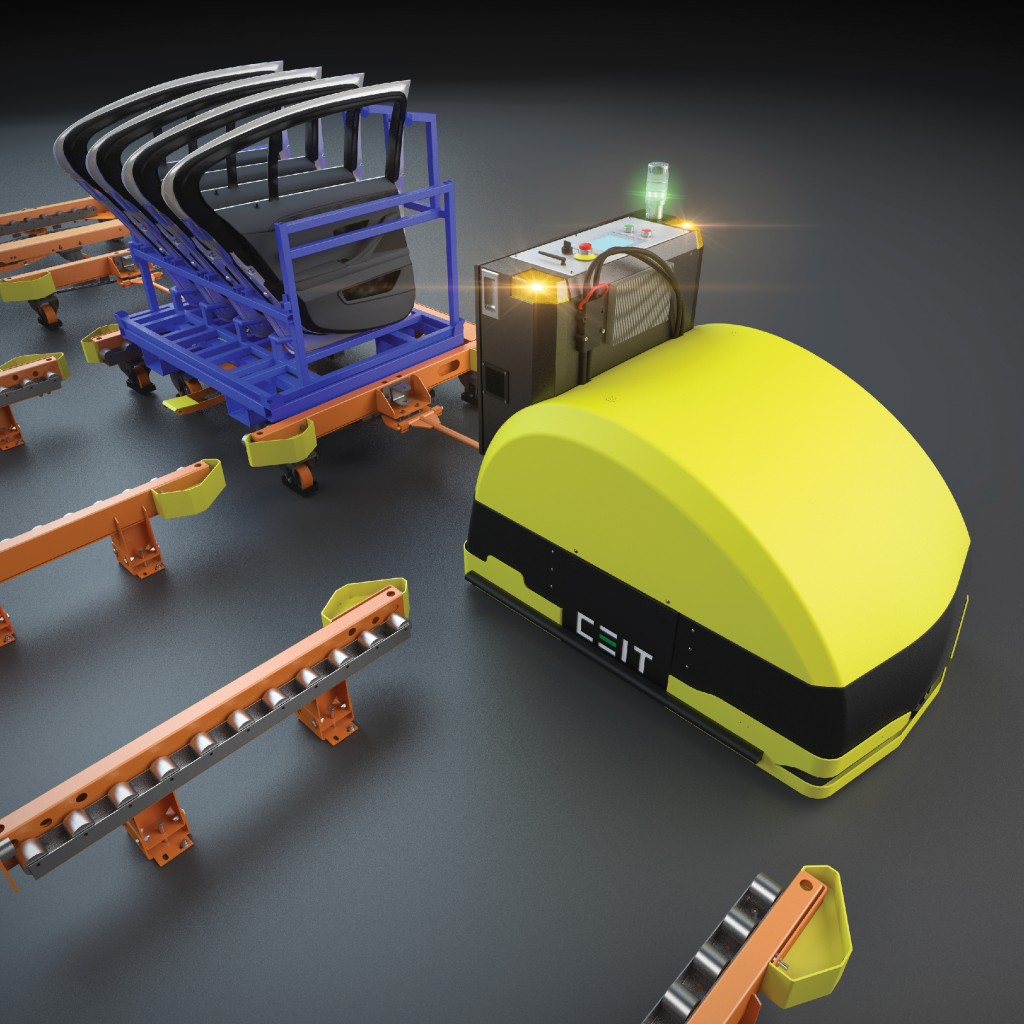

Über die Eigenentwicklung hinaus gibt es jedoch weitere Initiativen. Im Rahmen des Pilotprojektes „Supermarkt der Zukunft“ hat Audi mehrere FTF der Firma Grenzebach im Einsatz, um über das Ware-zum-Mann-Prinzip die Effizienz im Kommissionierprozess und die Flächenproduktivität zu erhöhen (Bradl, 2016). Während automatisierte Flurförderzeuge von Jungheinrich sowie die Eigenentwicklung Audi AGV „Paula“ die Audi-Montagen beliefern, wird die Audi R8-Montage bereits über FTF betrieben. Autonome Transportsysteme fahren dort die Karossen individuell zu Fertigungsinseln (Scholz, 2017). Ebenso nutzt Audi inzwischen Fahrerlose Parkroboter von Serva Transport Systems zum Transport fertiger Fahrzeuge zur Bahnverladung und Sortierung (Schmidt-Lackner, 2017) (Bilder 1 bis 4).

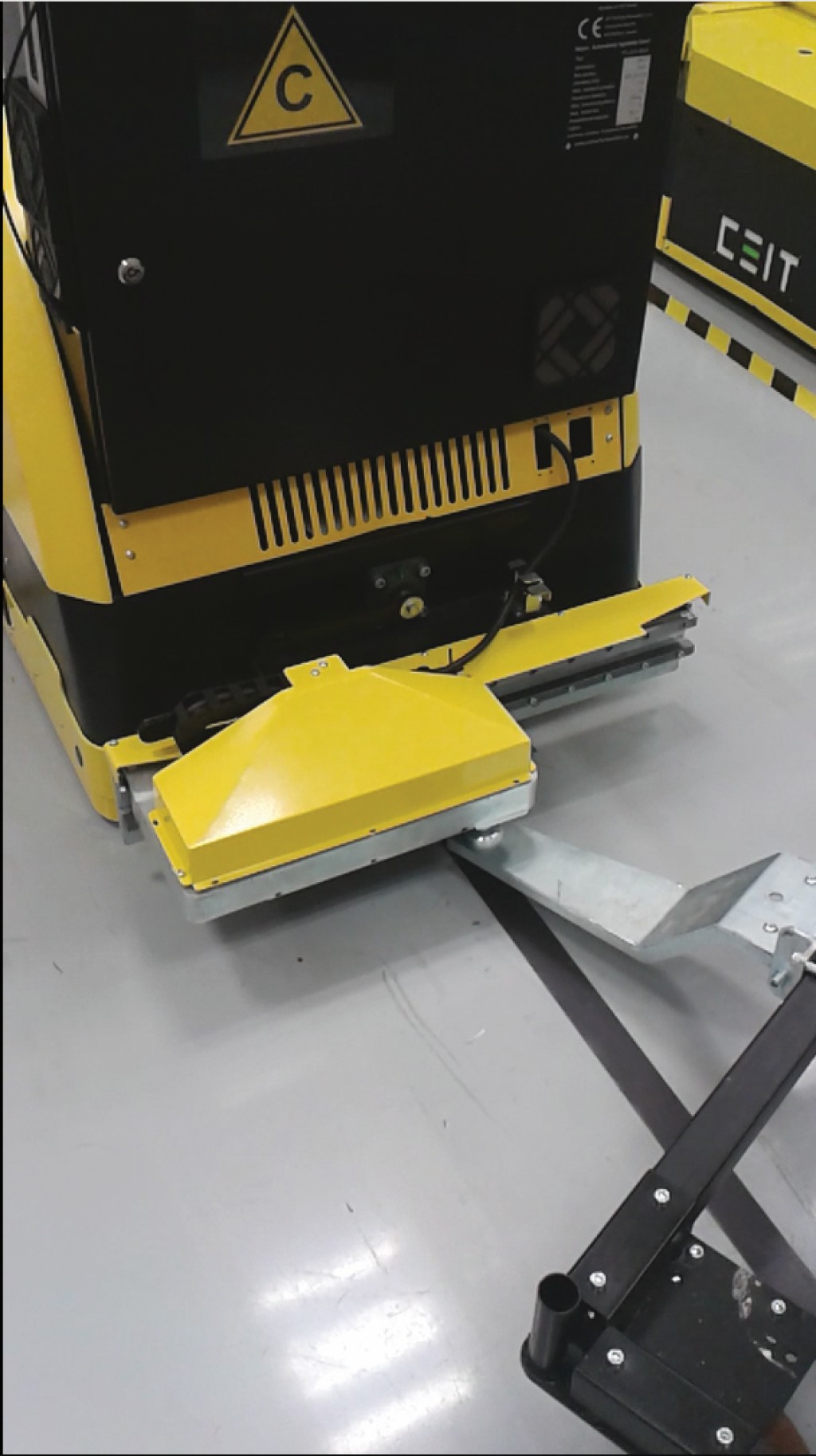

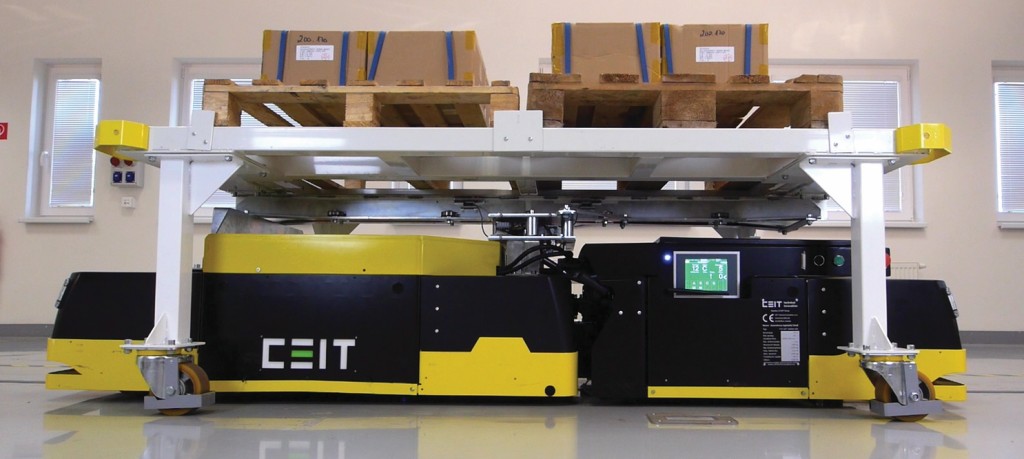

Im Volkswagen-Werk Bratislava sind inzwischen über 300 FTF im Einsatz, welche sequenzierte Teile, Warenkörbe, Groß- und Kleinladungsträger zur Produktion transportieren. Einzelne Montagelinien und Karosseriebauten werden dabei bereits fast ausschließlich autonom bestückt. Die Herausforderung liegt dabei vor allem in der automatischen Materialübergabe, welche einen hohen Planungsaufwand erfordern. Die eingesetzten FTS wurden in Zusammenarbeit mit der Firma CEIT entwickelt und mehrfach Volkswagen-intern prämiert.

Bei Daimler in Ludwigshafen sind FTS der Firma Safelog im Einsatz. Unter anderem dadurch konnten in den letzten drei Jahren die Fertigungszeiten um zehn Prozent reduziert werden. Die Safelog-Lösungen werden durch Daimler an die lokalen Gegebenheiten angepasst. Ein interner Bereich konstruiert Aufbauten, Shooter und optimiert die Bahnhöfe. Geräte und Sicherheitssensoren werden projektspezifisch konfiguriert. Durch dieses werksinterne Setzen von Standards konnten Umsetzungszeit und Dienstleistungsaufwand deutlich reduziert werden (Weber, 2017).

Erfolgsfaktoren bei der Einführung von FTS

Trotz all der technischen und ökonomischen Entwicklungen verwundert es, dass viele Transportaufgaben in der Industrie noch überwiegend manuell durchgeführt werden und es nur wenige Fabriken gibt, welche FTS flächendeckend einsetzen. Dies ist auf mehrere Aspekte zurückzuführen.

Die Amortisationsdauern für Investitionen sind in der Industrie relativ niedrig. In Brownfield-Fabriken gibt es häufig bauliche Herausforderungen, wie enge Fahrstraßen, welche den Einsatz eines automatisierten Transports erschweren. Insbesondere die geringeren Geschwindigkeiten der FTF erhöhen das Transportaufkommen und führen zu Herausforderungen bei der Automatisierung des Transportprozesses. Darüber hinaus ist der Planungsaufwand für ein FTS enorm, vor allem wenn berücksichtigt wird, dass es sich nicht bei allen Planern durchgängig um FTS-Experten handelt.

Diesen Herausforderungen stehen insbesondere bei großen Anwendern, also Firmen bzw. Konzernen, welche jährlich mehrfach FTS kaufen und implementieren, zwei alternative Lösungen gegenüber.

Standardisierung Fahrerloser Transportsysteme

FTS könnten über die Marktmacht großer Anwender, z. B. Automobilhersteller, stärker standardisiert werden. Dabei gilt es nicht komplette FTS zu vereinheitlichen, sondern deren übergreifende Module. Im Wesentlichen handelt es sich dabei um die Leitsteuerung und die Navigation. Sind diese beiden Module von FTS standardisiert, können Fahrzeuge unterschiedlicher Hersteller eine identische Navigationseinrichtung und Leitsteuerung verwenden und der Anwender profitiert von allen Vorteilen. In diesem Szenario könnten FTS unterschiedlicher Hersteller die gleiche Leitsteuerung sowie die gleichen Navigationsmerkmale nutzen. Die Anwender der FTS wären unabhängiger vom ursprünglichen Hersteller des FTS. Darüber hinaus wird bei neuen Planungsaufgaben nicht immer das komplette System hinterfragt. Einige Aspekte wären bereits standardisiert, andere sind im Rahmen der Konfiguration noch zu definieren. Die Planungskomplexität könnte deutlich vereinfacht werden. Bild 5 verdeutlicht, dass eine solche branchenweite Standardisierung und Modularisierung zu sinkenden Kosten führen und somit den Durchdringungsgrad von FTS erhöhen würde.

Standardisierung der Planung Fahrerloser Transportsysteme

Eine zweite Möglichkeit ist die Standardisierung der Planung von FTS. Dies wurde beispielsweise bei Volkswagen vor einigen Jahren durchgeführt. Dabei wurde ein Planungstool konzipiert, welches die Gegebenheiten im Anwendungsfall mit den Ausprägungen der Module eines FTS abgleicht und dem Anwender bzw. dem Planer, die für den Anwendungsfall sinnvollen Modulkonfigurationen empfiehlt. Dieses Planungstool steht den Planern des Volkswagen-Konzerns seit dem dritten Quartal 2012 zur Verfügung (Volkswagen AG, 2012). Sind die Herstellerinformationen und -angebote vorangehender Ausschreibungen hinterlegt, kann der Planer bereits eine Vorkalkulation durchführen und FTS-Anbieter, welche auf den Anwendungsfall spezialisiert sind, vorauswählen. Idealerweise leitet dieses Planungstool bereits ein Lastenheft ab, welches der Beschaffung übergeben wird. Dies bedeutet eine enorme Zeiteinsparung für die Planung und Beschaffung von FTS.

Um eine effiziente Planung von FTS zu generieren, ist eine standardisierte Vorgehensweise sinnvoll. Diese lässt sich in drei Schritte gliedern: Ist-Analyse des Einsatzszenarios, Erstellung von Lösungsmöglichkeiten und Auswahl der geeigneten FTS-Lösung.

Ist-Analyse des Einsatzszenarios

Die Ist-Analyse gliedert sich in zwei Teilbereiche: Die Erfassung der Rahmenbedingungen am Einsatzort sowie die Erfassung der vorhandenen FTS-Lösungen. Um die individuellen Gegebenheiten verschiedener Logistikbereiche systematisch erfassen zu können, ist eine definierte Abfrage hilfreich. Dies kann z. B. durch einen Fragenkatalog erfolgen. Die VDI-Richtlinie 2513 bietet hierfür bereits eine Vorlage (VDI-Richtlinie 2710 Blatt 2, 1995).

Die Abfrage prüft dabei sowohl Muss-Kriterien als auch mögliche Kann-Kriterien. Muss-Kriterien sind hierbei Attribute, welche bei Nichterfüllung zum sofortigen Ausschluss des Systems führen, wohingegen die Kann-Kriterien prinzipiell zur Bewertung des Systems in Bezug auf eine optimale Lösung dienen. Der systematische Anforderungserfassungsbogen kann von der jeweiligen Planungsabteilung selbst erstellt werden, wobei einige FTS-Hersteller hierzu einen Entwurf bereitstellen (z. B. EK Automation, 2014). Ergänzend gilt es, neben den technischen Kriterien auch die Prozesse zu analysieren und bewertbar zu machen. Eine Herausforderung dabei ist, die teilweise nur qualitativen Eigenschaften, wie z. B. die Flexibilität, zu quantifizieren.

Erstellung von Lösungsmöglichkeiten

Im zweiten Teilschritt gilt es, die vorhandenen FTS-Lösungen zu sondieren und auf eine vergleichbare Basis zu bringen. Dazu empfiehlt es sich, die FTS auf Modulebene (siehe Bild 6) zu analysieren und in einer Datenbank zu systematisieren.

Diese FTS-Datenbank beinhaltet technische und wirtschaftliche Kriterien sowie im Idealfall auch prozessuale Daten, z. B. die Fahrwegbreite. Eine beispielhafte standardisierte Bewertung ist in Bild 7 für das Modul Fahrwerk dargestellt.

Da sich der Markt sehr dynamisch verhält, empfiehlt es sich, das Bewertungstool modular anzulegen. Dadurch wird die Anpassung der Arbeitsdaten und die ständige Erweiterung der inhaltlichen Informationen ermöglicht und die größtmögliche Flexibilität gesichert.

Die Bewertung erfolgt nach dem in Bild 8 dargestellten Schema:

Zuerst werden Systemausprägungen herausgefiltert, welche die Muss-Kriterien nicht erfüllen. Anschließend werden von den verbleibenden Systemen die technischen und wirtschaftlichen Kriterien mithilfe einer Nutzwertanalyse bewertet. Als Beispiel sei wiederum das Modul Lenkeinheit herausgegriffen. Wird im Anforderungserfassungsbogen beispielsweise eingegeben, dass aufgrund der örtlichen Gegebenheiten eine bidirektionale Strecke erforderlich ist, werden Ausprägungen des Moduls Fahrwerk geprüft. Modulausprägungen, wie ein drehbarer Schemel, der eine Vorwärts- und Rückwärtsfahrt nicht ermöglicht, werden aus der Modulkonfiguration ausgeschlossen. Alle anderen Ausprägungen des Moduls Fahrwerk, welche eine Vorwärts- und Rückwärtsfahrt ermöglichen, werden weiterhin berücksichtigt und über eine Nutzwertanalyse bewertet.

Um eine möglichst automatisierte Auswertung zu erhalten, sind folgende vier Schritte notwendig:

- Erstellung einer FTS-Datenbank mit technischen und wirtschaftlichen Eigenschaften der FTS-Ausprägungen aller zu berücksichtigender Anbieter (z. B. Traglast und Kosten der Fahrzeuge einzelner Hersteller)

- Eingabe der Kriterien aus der Ist-Analyse, wie z. B. Gewicht des Transportguts oder die Amortisationszeit

- Auswahl und Priorisierung der Kriterien der Nutzwertanalyse

- Visualisierung der Auswertung (Festlegung der Auswerteeinheit, z. B. Nutzwertanalyse in Prozent der maximalen Punkte)

Die zu bewertenden FTS und deren technische als auch wirtschaftliche Kriterien werden in die FTS-Datenbank ebenso eingetragen wie aufgenommene Randbedingungen aus der Ist-Analyse. Anhand dieser Daten erfolgt der automatische Ausschluss aller Systeme, welche die Muss-Kriterien nicht erfüllen.

Auswahl der geeigneten FTS-Lösung

Abschließend wird das Ergebnis visualisiert (siehe Bild 9).

Hier sind verschiedene Darstellungsmöglichkeiten denkbar und sinnvoll. Beispielhaft ist eine Gegenüberstellung in einer Matrix von Kapitalwert und der Nutzwerterreichung entsprechend der VDI-Richtlinien-Empfehlung (VDI-Richtlinie 4450, 2001). Um die Unterschiede der Top-Varianten detaillierter betrachten zu können, eignet sich ein Spinnendiagramm, in dem die wichtigsten Kriterien vergleichend gegenübergestellt werden. Mithilfe dieses Tools ist es auch möglich, verschiedene Strategien abzubilden, in dem extreme Varianten, beispielsweise „geringstmögliche Investitionen“ oder „hohe Flexibilität“ gebildet und miteinander verglichen werden.

Zusammenfassung und Ausblick

Alle Firmen mit einem wesentlichen Anteil interner Logistikkosten sollten die Bedeutung von FTS für ihre Werke abwägen und entsprechende Strategien sowie Konzepte ableiten. Hierfür gilt es für größere Anwender oder ganze Branchen die wichtigsten übergreifenden Fahrzeugmodule von FTS, insbesondere die Navigation sowie die Leitsteuerung, zu standardisieren. Darüber hinaus sollte den Planern im Anwendungsfall die Auswahl aus den verbleibenden Ausprägungen eines FTS über ein Planungstool erleichtert werden. Hierfür wird im vorliegenden Artikel eine Vorgehensweise zur Erstellung eines Tools dargelegt.

Als positive Beispiele in der Industrie gelten das Volkswagen-Werk in Bratislava, das Audi-Werk in Ingolstadt oder Amazon. Folgen größere FTS-Anwender oder Branchen diesem Weg, werden Potenziale durch FTS im Rahmen der Intralogistik 4.0 noch schneller erschlossen.

Für größere Anwender, wie Automobilhersteller, gilt es, die vollen Potenziale durch die zunehmende Automatisierung als auch Nutzung der Daten, welche über einen höheren Einsatz von FTS gewonnen werden können, zu erschließen. Dies wird aufgrund des zunehmenden Fachkräftemangels sowie des Wettbewerbs zu einem Erfolgsfaktor werden.

Literaturverzeichnis

AUDI AG (2017). Audi Mediacenter. Abgerufen von: https://www.audi-mediacenter.com (20. September 2017).

Beuthner, A. (2017). Schwarmintelligenz im Hochregallager, Automobil Produktion, April 2017, S. 50–52.

Bradl, N. (2016). Rote Flitzer für Audi, Logistik Heute, Januar/Februar 2016, S. 38–39.

Buchholz, T. (2017). Kontraktlogistik: Fiege bestellt Roboterflotte. Abgerufen von: https://transport-online.de, (31. August 2017).

CEIT (2018). Homepage. Abgerufen von: https://www.ceit.sk (11. August 2018).

Einstein, B. (2016). Meet the drone that already delivers your packages, Kiva robot teardown. Abgerufen von: http://robohub.org/meet-the-drone-that-already-delivers-your-packages-kiva-robot-teardown (1. Februar 2016).

EK Automation (2014). FTS Checkliste. Abgerufen von: https://ek-automation.com (14. April 2014).

Industrie Anzeiger (2016). Servicerobotik wächst zweistellig. Abgerufen von: https://industrieanzeiger.industrie.de/news/servicerobotik-waechst-zweistellig (28. November 2016).

Kückelhaus, M.; Beckmann, C. (2016). Robotics in Logistics. Abgerufen von: http://www.dhl.com/content/dam/downloads/g0/about_us/logistics_insights/dhl_trendreport_robotics.pdf (März 2016).

Lieb, C. et al. (2017). Einsatz von Routenzugsystemen zur Produktionsversorgung: Studie zur Planung, Steuerung und Betrieb. München: Druckerei WIRmachenDRUCK GmbH.

Memmesheimer, R. (2015). Lagerhaus-Automatisierung am Beispiel Kiva Systems. Abgerufen von: https://www.uni-koblenz-landau.de/de/koblenz/fb4/ist/AGZoebel/Lehre/Sommer2015/SeminarASidA/TA7 (31. Oktober 2015).

Müller, R. (2016). Digitalisierung und Automatisierung im Trend. FM Das Logistik-Magazin, 7–8 2016, S. 18–25.

Scheffels, G. (2016). Da Kommt was. Automobil Industrie, 5 2016, S. 64–65.

Schmidt-Lackner, M. (2017). Abholen, abstellen, anordnen. Automobilwoche, 25.

Scholz, G. (2017). Industrie 4.0: Glaubenskrieg ums laufende Band. Abgerufen von: http://www.automobilwoche.de/article/20170419/HEFTARCHIV/170419888/industrie–glaubenskrieg-ums-laufende-band (19. April 2017).

Stier, M. (2017). Platz da für Paula. AutomotiveIT, Januar/Februar 2017, S. 62.

Tobe, F. (2015). 30,000 robots now work at Amazon; competing systems emerging. Abgerufen von: https://www.therobotreport.com/30000-robots-now-work-at-amazon-competing-systems-emerging/ (28. Oktobere 2015).

Tobe, F. (2016). The technology gap left by Amazon’s acquisition of Kiva Systems. Abgerufen von: https://www.therobotreport.com/the-technology-gap-left-by-amazons-acquisition-of-kiva-systems/ (13. April 2016).

Ullrich, G. (2007). Fahrerlose Transportsysteme (FTS) und mobile Roboter: Chancen, Technologie, Wirtschaftlichkeit. 2. Fraunhofer IPA Technologieforum. Stuttgart: Fraunhofer Institut Produktionstechnik und Automatisierung.

VDI-Richtlinie 4450 (2001). Analyse der Wirtschaftlichkeit Fahrerloser Transportsysteme (FTS). Düsseldorf: Beuth.

VDI-Richtlinie 2510 (2005). Fahrerlose Transportsysteme (FTS). Berlin: Beuth.

VDI-Richtlinie 2710 Blatt 2 (1995). FTS-Checkliste – Planungshilfe für Betreiber und Hersteller von Fahrerlosen Transportsystemen (FTS). Berlin: Beuth.

Volkswagen AG (2012). Fahrerloses Transport-System standardisiert. http://autogramm.volkswagen.de

Reinhard Baller, Senior Manager, Porsche Consulting GmbH. // Dr. Martin Bornschlegl, Lehrbeauftragter an der Technischen Hochschule Ingolstadt.