Intelligente Lieferlogistik

Zur Organisation des Anlieferverkehrs nutzt die Miele Gruppe an ihren Standorten in Gütersloh, Bielefeld und Unicov die Software zur Lkw-Zulaufsteuerung von Inform. SyncroSupply sorgt beim weltweit führenden Anbieter von Küchen- und Gewerbegeräten an allen drei Standorten für eine reibungslose Abwicklung von bis zu 100 Lkw-Anlieferungen pro Tag.

Die Lkw-Materialanlieferung optimiert die Miele Gruppe in ihren Werken in Gütersloh, Bielefeld und Unicov (Tschechien) mit der Lkw-Zulaufsteuerungssoftware SyncroSupply. Bild: Miele

Ein wenig abgehetzt betritt Dirk Jansen den Empfangsbereich der Pforte zum Miele-Werk in Gütersloh. Gerade erst ist er mit seinem Lkw hier vorgefahren, beladen mit Fertigungsteilen für die Produktion von Waschmaschinen. „Guten Tag, ich bringe die Laugenpumpen. Tut mir leid, dass es so spät geworden ist, aber unterwegs war mal wieder Stau“, entschuldigt sich Dirk Jansen dafür, dass er das vorgesehene Zeitfenster für die Lieferung nicht einhalten konnte. „Kein Problem“, beruhigt ihn Martin Peters, der ihn in Empfang nimmt. Mit zwei Klicks druckt er einen Handzettel aus und überreicht ihn Dirk Jansen zusätzlich mit einem DECT-Telefon. „Sie können etwa in fünf Minuten ins Werk fahren. Sie erhalten über das Telefon eine entsprechende Nachricht. Auf dem Zettel steht genau, wohin sie im Werk mit ihrer Ladung fahren.“ Jansen dankt ihm, geht zurück zu seinem Lkw und wird tatsächlich nach fünf Minuten Wartezeit dazu aufgefordert, ins Werk einzufahren.

Komplexe Herausforderung

Was nach einem entspannten Ablauf klingt, ist gerade aufgrund der ungeplanten Verspätung von Dirk Jansen das Ergebnis einer komplexen logistischen Herausforderung. An ihrem Stammsitz im Werk Gütersloh produziert die Miele AG mit 2 300 Beschäftigten Waschmaschinen und Waschtrockner. Zusätzlich produziert man hier Pressbauteile, Gussteile sowie emaillierte Gehäuseteile für andere Miele-Standorte. Dafür liefern jeden Tag bis zu 75 Lkw Fertigungsmaterial und Bauteile an (Bild 2).

Die Standzeiten und Frachtraten konnten durch die Einführung der Software deutlich reduziert werden. Bild: Gilles Lougassi / Fotolia

Quelle: Gilles Lougassi / Fotolia

Zur Organisation des Anlieferverkehrs nutzt das Unternehmen seit dem Jahr 2016 die Lkw-Zulaufsteuerung SyncroSupply von Inform. „Die Software hilft uns dabei, den gesamten Prozess der Materialanlieferung so zu organisieren, dass wir zu jeder Zeit und in jeder Situation die Lkw mit kurzen Warte- und Durchlaufzeiten und ohne Staus vor oder im Werk abfertigen können“, erklärt Ondřej Pospíšil, Prozessspezialist externe Logistik und Projektleiter für die Einführung von SyncroSupply bei Miele. „Durch eine dynamische Zeitfensterbuchung und effiziente Lkw-Zulaufsteuerung können unerwartete Störungen in der An- und Auslieferlogistik zeitnah in der Planung berücksichtigt werden. Der intelligent berechnete Lkw-Abfertigungsplan mit den veränderten Bedingungen hilft, Stoßzeiten zu glätten, Durchlaufzeiten zu reduzieren und Staus vor dem Werk und an den Laderampen zu verhindern. Zudem können die Ressourcen in den Werken wie innerbetriebliche Transportmittel oder Rampenmitarbeiter wesentlich effizienter eingesetzt und Kosten eingespart werden“, ergänzt Matthias Berlit, Leiter des Geschäftsbereichs Industrielogistik & Healthcare, Inform GmbH.

Optimierte Prozesse

„Seit Einführung der Software konnten wir die Standgelder und Frachtraten reduzieren. Zudem sind sämtliche Abläufe in der Lieferkette vom Spediteur bis zum Werk für uns transparent. Daher haben wir uns dazu entschieden, das System auch in unserem zweitgrößten Werk in Bielefeld sowie an unserem tschechischen Standort Unicov einzusetzen“, bestätigt Pospíšil.

In Bielefeld liefern täglich etwa 100 Lkw Material für die Herstellung von Staubsaugern und Geschirrspülern für Haushalt und Gewerbe sowie Reinigungs- bzw. Desinfektionsgeräte für Kliniken, Arztpraxen und Labore. In Unicov produziert Miele Trockner und Geschirrspüler, für die jeden Tag bis zu 70 Lkw Fertigungsmaterial anliefern.

„Wenn ein Disponent 60 Fahrzeuge und 60 Aufträge disponieren soll, gibt es mathematisch dafür 1081 mögliche Fahrzeug/Auftrag-Kombinationen, um dieses Problem zu lösen. Das ist eine unvorstellbar große Zahl. Zum Vergleich: Unser bekanntes Universum besteht insgesamt aus weniger Atomen“, erläutert Matthias Berlit. Die Komplexität in der Praxis steige mit der für die Realität notwendigen Nebenbedingungen, wie zum Beispiel Arbeitszeiten, Auftragsprioritäten, Fahrzeugkapazitäten oder Volumen der Ladungen. Berlit: „Recht schnell wird klar: Es ist praktisch unmöglich, dass der Disponent die eine optimale Lösung wählt. Moderne KI- bzw. Operations-Research-Verfahren können solche Probleme allerdings in wenigen Millisekunden lösen. Kommen derartige Optimierungsverfahren zum Einsatz, zeigen sich Einsparpotenziale in einer Höhe von 10 bis 30 % – je nach Größe der Anwendung und Situation. Dies wissen wir aus über 1 000 Projekten, die wir in den vergangenen Jahren betreut haben.“

Lieferlogistik optimiert

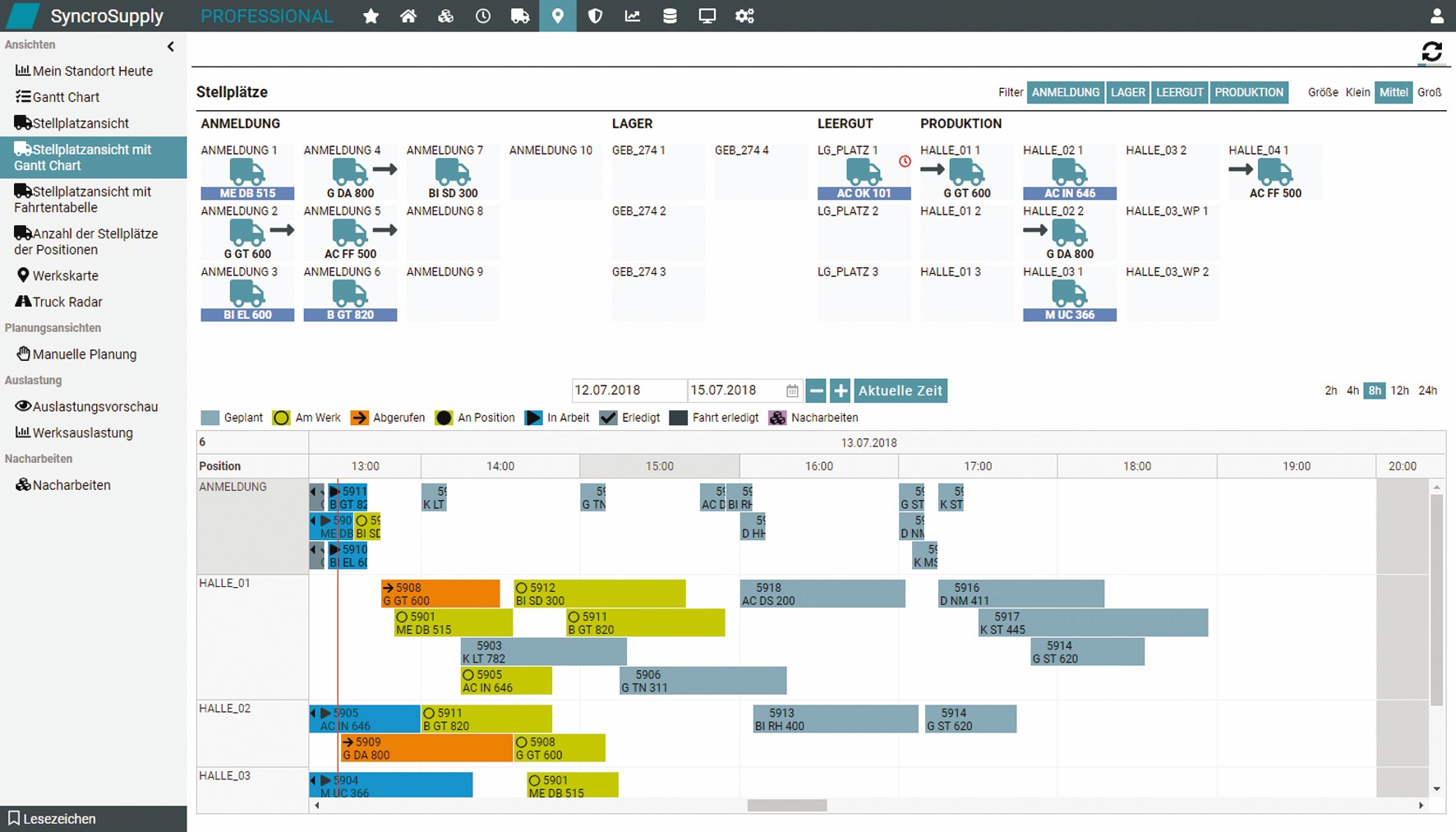

„Dank der Inform-Software können wir an allen Standorten die Prozesse unserer Lieferlogistik optimieren. Dazu vereint das System zwei für uns entscheidende Bausteine. Über ein Zeitfenstermanagement planen wir transparent die Anliefertermine. So sind wir jederzeit darüber informiert, welcher Lkw in welchem Zeitraum was für Material liefert und können rechtzeitig Mitarbeiter und Stapler zur Entladung bereitstellen. Darüber hinaus sind wir in der Lage, dank einer Optimierung der Lkw-Abwicklung am Anliefertag, auf ungeplante Ereignisse innerhalb kürzester Zeit angemessen zu reagieren. In diesem Fall errechnet die Software in Sekundenschnelle einen neuen Plan zur Abfertigung der Lkw“, erklärt Pospíšil, warum Miele sich für das Inform-System entschieden hat (Bild 5).

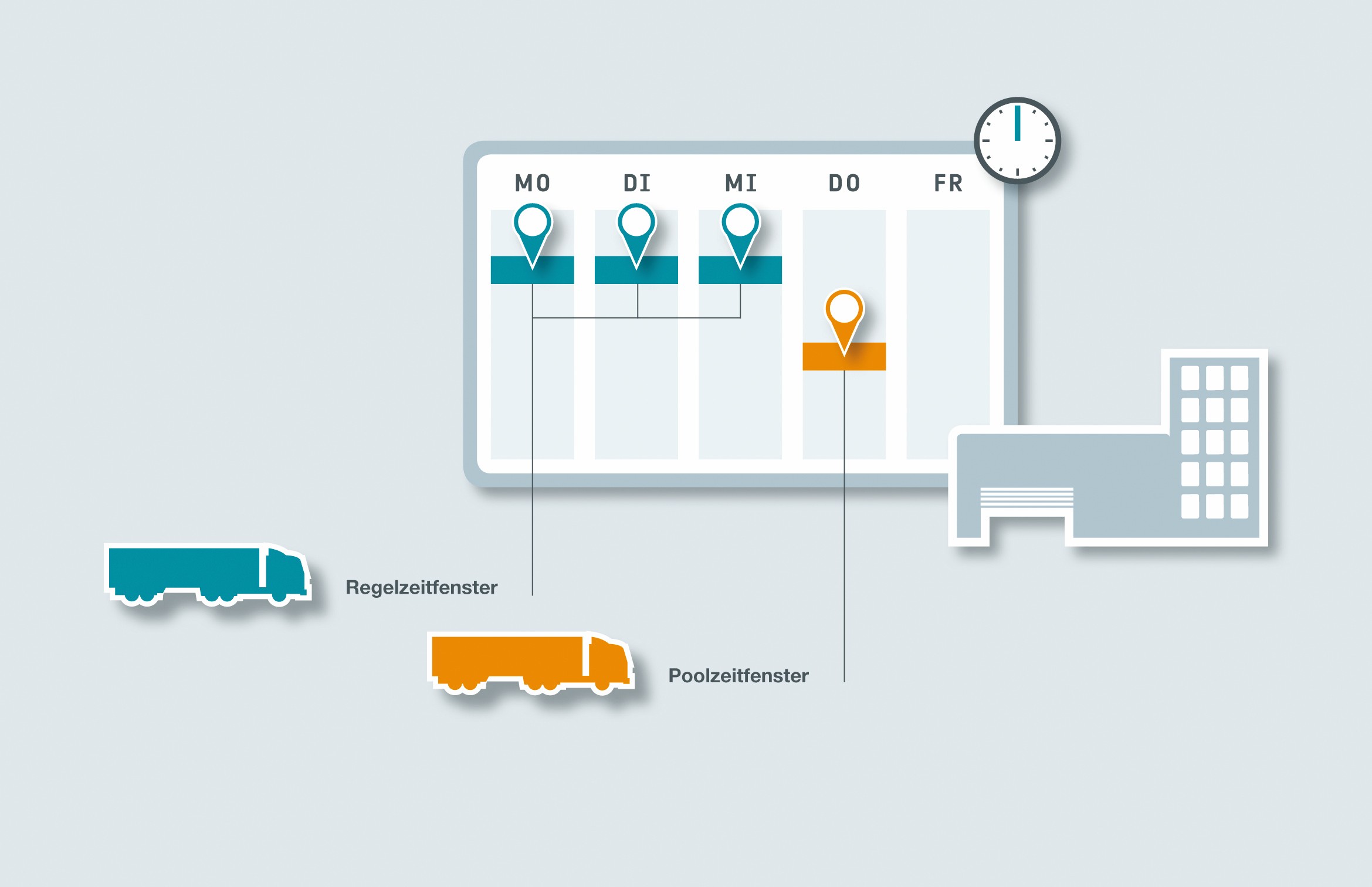

Bild 5 Seit 2017 läuft die Software in Gütersloh, Bielefeld und Unicov nun im Echtbetrieb. Über ein Web-Portal sind Zulieferer und Spediteure an das System angebunden. In diesem Portal können die Lieferanten ein Zeitfenster für ihre Lieferung buchen. Und auch Miele kann Regelzeitfenster mit festgelegten Lieferterminen für bestimmte Spediteure vergeben. Darüber hinaus vergibt der Hausgerätehersteller Poolzeitfenster. Dies ermöglicht den Lieferanten, einen Wunschzeitraum für ihre Lieferung zu buchen. Bild: Inform

Quelle: Inform

Stress durch händische Abwicklung

Vor der System-Einführung hätte eine Verspätung wie die von Dirk Jansen deutlich mehr Stress verursacht. „Wir haben die gesamte Lieferlogistik praktisch von Hand durchgeführt, nur unterstützt durch Excel-Listen“, so Pospíšil. „Das hat auch funktioniert, führte aber häufig zu Staus sowie langen Stand- und Durchlaufzeiten.“ Dies lag vor allem an einer unzureichenden Transparenz. „Unsere Spediteure und Lieferanten haben ihre Lieferungen für einen bestimmten Tag angekündigt. Wir wussten also nur, dass zu irgendeinem Zeitpunkt an diesem Tag ein Lkw mit einem bestimmten Material eintreffen würde. Ob dieser Lkw nun aber am Morgen, Mittag oder Abend das Werk erreichen würde, wussten wir nicht“, erzählt Pospíšil. Auf diese Weise ergaben sich immer wieder Anlieferspitzen, da es häufig vorkam, dass plötzlich sehr viele Lkw zeitgleich eintrafen und abgefertigt werden mussten. Als Folge entwickelten sich immer wieder Staus mit Lkws, die vor und auf dem Werksgelände auf ihre Entladung warteten.

„Bei dieser Art der Organisation waren wir kaum in der Lage, die Bereitstellung entsprechender Ressourcen zur Lkw-Entladung vorauszuplanen. Alleine im Werk Gütersloh haben wir 20 Laderampen und acht Stapler. Bei Anlieferspitzen oder zu spät eintreffenden Lkw mussten unsere Mitarbeiter an der Pforte viele Telefonate führen, um herauszufinden, zu welcher Laderampe welcher Lkw fahren soll und ab wann an dieser Ladestelle das benötigte Personal samt Stapler zur Verfügung stehen konnten.“ Die zunehmende Anzahl der täglichen Anlieferungen führte dazu, dass eine effiziente Abwicklung händisch nicht mehr zu leisten war. „Je mehr Lkw täglich eintreffen, desto komplexer ist deren Abwicklung. Selbst erfahrene Disponenten sind dann nicht mehr in der Lage, alle Randbedingungen gleichzeitig zu betrachten und innerhalb kürzester Zeit eine richtige Entscheidung zu treffen, die dazu führt, dass einerseits jeder Lkw zügig entladen wird und andererseits Mitarbeiter, Stapler und Laderampen optimal ausgelastet sind.“ In dieser Situation entschied sich Miele, die Lieferlogistik mit Unterstützung eines speziellen Software-Systems zu optimieren.

Ziele erreicht

„An SyncroSupply hat uns vor allem die Kombination aus Zeitfenstermanagement und Echtzeitoptimierung interessiert. Denn zu unseren wichtigsten Zielen gehörte einerseits eine höhere Transparenz in der Planung. Davon ausgehend wollten wir andererseits mit einer effizienten Abwicklung am Anliefertag vor allem die Lkw-Standzeiten reduzieren“, erklärt Pospíšil. Am Hauptsitz in Gütersloh führte Miele die Software zunächst in einer SaaS-Version im Testbetrieb ein. „Während der Testphase im Jahr 2016 zeigte sich schnell, dass wir die gewünschten Verbesserungen erzielen. Zudem ist die Software für unsere Mitarbeiter leicht zu bedienen und sorgt dafür, dass die Organisation unserer Lieferlogistik deutlich stressfreier als früher abläuft“, so Pospíšil.

Reibungsloser Ablauf

Seit 2017 läuft die Software in Gütersloh, Bielefeld und Unicov nun im Echtbetrieb. Über ein Web-Portal sind Zulieferer und Spediteure an das System angebunden. In diesem Portal können die Lieferanten ein Zeitfenster für ihre Lieferung buchen. „Wir können dort Regelzeitfenster mit festgelegten Lieferterminen für bestimmte Spediteure vergeben. Darüber hinaus vergeben wir auch Poolzeitfenster. Dies ermöglicht es unseren Lieferanten, einen Wunschzeitraum für ihre Lieferung zu buchen“, so Pospíšil (Bild 6). Ist dieser Zeitraum nicht mehr frei, bietet die Software bis zu fünf alternative Zeitfenster an. Schon bei der Zeitfenstervergabe berücksichtigt das System sämtliche Rahmenbedingungen, die eine zügige Abfertigung beeinflussen: Wann wird die Fracht benötigt? Wie viele Lkw sind an welchen Laderampen zu entladen? Wie viele Lkw können sich zeitgleich im Werk bewegen? Und wie viele Mitarbeiter und welche Ressourcen stehen wann zur Verfügung?

Bild 6 Miele steuert mit SyncroSupply die Lieferlogistik über die gesamte Lieferkette als ganzheitlichen Prozess. Bild: Inform

Quelle: Inform

All diese Fragen berücksichtigt die Software bei der Zeitfenstervergabe. Dabei plant sie bis hinunter auf die Ebene einer einzelnen Ladestelle und bezieht die dort geltenden Bereitschafts-, Öffnungs- und Pausenzeiten ein. „Auf diese Weise verzahnen wir die externen mit den internen Prozessen, sodass wir eine bessere Kapazitätsauslastung, eine schnellere Abwicklung und einen zuverlässigen Ausgleich von Belastungsspitzen erzielen“, so Pospíšil weiter. Sobald ein Lkw im Werk eintrifft, prüft die Software anhand der Zeitfenstervergabe, ob dieser pünktlich ist. Im Anschluss bestimmt die Software die optimale Durchlaufreihenfolge sämtlicher Lkw. Das System kennt dazu neben dem geplanten Liefertermin jederzeit den aktuellen Status aller Ressourcen und der Lkw. „An den Laderampen haben wir PCs mit SyncroSupply installiert. Über eine einfach zu bedienende Oberfläche melden die dort eingesetzten Mitarbeiter sowohl Beginn als auch Ende einer Entladung“, so Pospíšil. Die Lkw-Fahrer erhalten an der Werkspforte ein DECT-Telefon, über das sie informiert werden, zu welcher Ladestelle sie in welcher Reihenfolge fahren sollen. „Ganz entscheidend für uns ist hierbei die Echtzeitoptimierung. Denn trotz einer guten Vorplanung können wir nicht verhindern, dass Lkws aufgrund unvorhergesehener Ereignisse zu früh oder spät kommen.“ In diesem Fall berechnet die Software innerhalb weniger Sekunden einen neuen Abfertigungsplan für die veränderte Situation. „Dies geschieht immer unter Berücksichtigung sämtlicher Parameter wie der Auslastung unserer Stand- und Rampenplätze, dem aktuellen Stand der Ladevorgänge oder möglichen Priorität von Ladungen. Dabei können unsere Mitarbeiter an der Pforte jederzeit manuell in die Planung eingreifen und die vom System getroffenen Entscheidungen nach eigenem Ermessen übersteuern“, sagt Pospíšil.

Verbindung von externer und interner Logistik

Miele steuert mit SyncroSupply die Lieferlogistik über die gesamte Lieferkette als ganzheitlichen Prozess. „Wir sind sehr zufrieden mit der Software. Neben einer Glättung von Anlieferspitzen, einer Reduzierung der Standzeiten sowie einem durchgehenden Online-Überblick über die gesamte Abfertigung sind wir nun in der Lage, die Prozesse in der externen und internen Logistik aufeinander abzustimmen, zu analysieren und mit Blick auf die gesamte Lieferkette zu optimieren“, so Pospíšil. „Auf diese Weise können wir außerdem auch die Zusammenarbeit mit unseren Spediteuren verbessern.“ Davon profitiert auch Dirk Jansen, der trotz seiner Verspätung zügig abgefertigt wurde und nun bereits wieder zurück auf dem Weg zur Spedition ist.

Das Projekt auf einen Blick:

Die Miele Gruppe optimiert die Lkw-Materialanlieferung in ihren Werken in Gütersloh, Bielefeld und Unicov (Tschechien) mit der Lkw-Zulaufsteuerungssoftware SyncroSupply.

Etwa 70 bis 100 Lkw liefern pro Tag an jedem der drei Standorte Fertigungsmaterial und Bauteile für die Produktion von Waschmaschinen, Trocknern und Geschirrspülern.

Mit SyncroSupply erzielt Miele einen vollständigen und durchgehenden Überblick über die gesamte Lieferkette vom Spediteur bis zur Entladung der Lkw im Werk. Daneben reduziert das Unternehmen Wartezeiten und Standgelder, beschleunigt die Durchlaufzeiten und verhindert Staus vor und in den Werken.

SyncroSupply überzeugte Miele vor allem, weil die Software zwei wesentliche Bausteine miteinander vereint: Ein flexibles Zeitfenstermanagement sorgt für Transparenz in der Planung, während eine Optimierung der Lkw-Abwicklung am Liefertag eine schnelle Reaktion auf Störungen in der operativen Arbeit ermöglicht.

Das Unternehmen und das Produkt

Inform ist spezialisiert auf entscheidungsintelligente IT-Systeme, die komplexe betriebliche und logistische Abläufe optimieren. Hierbei sorgen sie dafür, dass Unternehmen aus unüberschaubar vielen Alternativen unter großem Zeitdruck die beste Entscheidung treffen. Während datenverwaltende Software nur Informationen bereitstellt, können Inform-Systeme in Sekundenschnelle große Datenmengen analysieren, zahlreiche Entscheidungsvarianten durchkalkulieren und die bestmögliche Lösung dem Anwender zur Umsetzung vorschlagen. Unternehmen erhöhen so nachhaltig die Produktivität und Sicherheit ihrer Geschäftsprozesse. Die Aachener Softwareschmiede entwickelt dafür seit 1969 wissenschaftlich fundierte Optimierungsalgorithmen und erschließt damit einen breit gefächerten Markt. Von Containerterminals, Verkehrsflughäfen, Finanzdienstleistern, Industriebetrieben, Großhändlern bis hin zu Lager- und Umschlagzentren sowie Transportunternehmen – heute betreuen über 750 Mitarbeiter mehr als 1 000 Kunden weltweit.

SyncroSupply

Trotz hoher Komplexität organisieren viele Unternehmen die Anlieferprozesse praktisch händisch. Doch können selbst erfahrene Disponenten nicht alle Randbedingungen gleichzeitig betrachten und innerhalb weniger Sekunden die richtige Entscheidung treffen. SyncroSupply setzt hier an und vereint zwei Bausteine: ein flexibles Zeitfenstermanagement, das Transparenz in die Planung bringt, und eine Optimierung der Lkw-Abwicklung am Anliefertag, die vor allem eine schnelle Reaktion auf Störungen in der operativen Arbeit ermöglicht. Dazu stimmt SyncroSupply den Lkw-Zulauf auf ein Werk mit dem zeitaktuellen Bedarf in der Produktion ab. Auf diese Weise synchronisieren Industriebetriebe den Lkw-Zulauf auf ein Werk mit den internen Bedarfen.