So wird die Luftfracht effizienter

In der Luftfrachttransportkette bilden Luftfrachtabfertigungsgesellschaften das Bindeglied zwischen straßen- und flugzeuggebundenem Transport. In diesem Beitrag werden die Prozessabläufe bei zwei Luftfrachtabfertigungsgesellschaften am Frankfurter Flughafen vorgestellt, Schwachstellen und Engpässe im Prozessablauf identifiziert und Verbesserungspotenziale erläutert.

In der Luftfrachttransportkette bilden Luftfrachtabfertigungsgesellschaften das Bindeglied zwischen straßen- und flugzeuggebundenem Transport. Sie konsolidieren die aufkommende Fracht und bereiten diese auf den Weitertransport per Lkw bzw. Flugzeug vor.

Foto: panthermedia.net/pierivb

Die globale Luftfrachtindustrie hat in den vergangenen Jahren ein stetiges Wachstum von jährlich durchschnittlich 2,6 % verzeichnet. Aufgrund der stetigen Zunahme des weltweiten Handels gehen Prognosen davon aus, dass das Luftfrachtaufkommen auch in den kommenden Jahren weiter ansteigen wird [1]. Eine Besonderheit von Luftfracht ist der typischerweise hohe Anteil hochwertiger Waren, welche während des Transportes eine hohe Kapitalbindung aufweisen und daher schnell und sicher an ihr Ziel gelangen sollen. Der Faktor Zeit spielt somit eine wichtige Rolle im Luftfrachtgeschäft, weshalb eine effiziente Prozessgestaltung für alle Akteure der Luftfrachttransportkette essenziell ist, um die Kundenanforderungen zu erfüllen und wettbewerbsfähig zu bleiben.

In der Luftfrachttransportkette übernimmt zunächst ein Spediteur den straßengebundenen Transport der Fracht vom Versender zur Luftfrachtabfertigungsgesellschaft (im Englischen auch Handling Agent genannt). Der Handling Agent nimmt die Fracht entgegen und bereitet sie auf den Transport per Flugzeug vor, d.h., er konsolidiert die Frachtstücke auf sogenannte Unit Load Devices (ULDs). Bei diesen handelt es sich um spezielle Ladungsträger für den Lufttransport in Form von Luftfrachtpaletten und -containern. Die mittels ULDs konsolidierte Fracht wird anschließend an Fluggesellschaften übergeben, die den Transport zwischen den Flughäfen übernehmen. Am Zielflughafen angelangt wird die Fracht schließlich wieder von einem Handling Agent übernommen, der sie abermals in einzelne Sendungen zerlegt und für den Weitertransport per Straße zum Empfänger vorbereitet. Die Handling Agents kommen demnach an zwei Stellen in der Luftfrachttransportkette zum Einsatz, sie führen den Export und Import von Luftfracht durch. Dabei bilden sie jeweils das Bindeglied zwischen Spediteur und Fluggesellschaft.

Um eine schnelle Zustellung der Fracht zu gewährleisten, ist eine effiziente Zusammenarbeit und Kommunikation zwischen den Mitgliedern der Luftfrachttransportkette unerlässlich. Durch Digitalisierung und Informationsübertragung in Echtzeit kann die Transparenz zwischen den einzelnen Akteuren gesteigert und somit eine wichtige Voraussetzung für einen reibungslosen Prozessablauf geschaffen werden. Ebenso wichtig ist eine effiziente interne Prozessgestaltung und Informationsübertragung. Bei vielen Handling Agents kommt es jedoch nach wie vor häufig zu Verzögerungen im Prozessablauf, wodurch sich die Durchlaufzeiten erhöhen und die Fracht im ungünstigsten Fall nicht rechtzeitig das Flugzeug erreicht. Kapazitätsengpässe, unter anderem verursacht durch mangelnde Digitalisierung und ineffiziente Prozesse, sind als mögliche Gründe anzuführen.

Im Rahmen des Forschungsprojekts „CargoErgo – Prozess- und Ergonomieanalyse in der Luftfracht“, welches aus den Mitteln des Landes Hessen und der HOLM-Förderung im Rahmen der Maßnahme „Innovationen im Bereich Logistik und Mobilität“ des Hessischen Ministeriums für Wirtschaft, Energie, Verkehr und Wohnen gefördert wurde, wurden daher die Prozesse bei zwei Handling Agents am Frankfurter Flughafen exemplarisch analysiert. Ziel war die Aufdeckung von betriebswirtschaftlichen und ergonomischen Defiziten bei der Luftfrachtabfertigung und die Ausarbeitung von Möglichkeiten, diesen entgegenzuwirken. Dieser Beitrag stellt die Prozesskette der im Rahmen des Projekts untersuchten Handling Agents vor, analysiert diese aus betriebswirtschaftlicher Perspektive und leitet schließlich Maßnahmen zur Steigerung der Prozesseffizienz ab.

Ex- und Importprozesse in der Luftfrachthandhabung

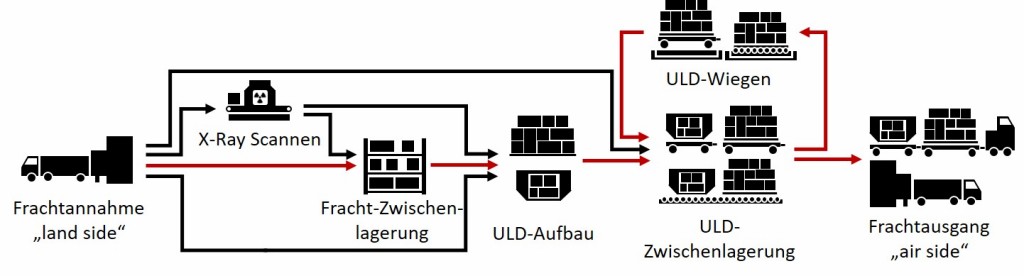

Bei Handling Agents können zwei Prozessketten unterschieden werden, die Export- und die Importprozesskette. Der Exportprozess hat die Vorbereitung und Bereitstellung der Fracht für den Transport per Flugzeug zum Ziel, während im Import geflogene Fracht wieder in einzelne Sendungen zerlegt und für die Abholung per LKW bereitgestellt wird. Der Exportprozess ist zusammenfassend in Foto 1 dargestellt.

Er beginnt mit der Anlieferung der Fracht beim Handling Agent. Hier erfolgt zunächst die Annahme und Prüfung der Frachtdokumente, welche entweder von den anliefernden Lkw-Fahrern in Papierform mitgebracht oder elektronisch übertragen werden. Letzteres bedeutet dabei deutlich weniger Dokumentationsaufwand, da die Daten automatisch im internen IT-System des Handling Agents hinterlegt sind. Über das IT-System werden alle Sendungsinformationen verwaltet und dokumentiert. Sobald die Prüfung abgeschlossen ist, wird dem LKW-Fahrer eine Rampe und ein Zeitpunkt für die Entladung zugewiesen. Während der Entladung werden die Sendungen von den Arbeitern des Handling Agents auf Vollständigkeit und Unversehrtheit geprüft. Die Vollständigkeit bestätigt der Arbeiter einerseits über sein Hand-Held-Terminal (HHT) im IT-System und andererseits auf dem ausgedruckten Entladeticket. Sind alle Vollständigkeits- und Sicherheitschecks abgeschlossen, kann die Sendung im Zwischenlager eingelagert werden.

Sobald die für eine Luftfrachtsendung relevanten Frachtstücke eingetroffen sind, erstellt das Exportbüro basierend auf den im Handling System hinterlegten Sendungsinformationen sogenannte Manifeste. Diese geben den Arbeitern vor, welche Sendungen auf welchen ULDs konsolidiert und versendet werden sollen. Die fertigen Manifeste werden teils elektronisch, teils papiergebunden an die Arbeiter übermittelt. Sobald ein Team, meist bestehend aus zwei Arbeitern, das Manifest erhält, kann es mit dem Aufbau der Fracht auf den entsprechenden ULDs beginnen. Hierfür werden die ULDs gemäß den Angaben auf dem Manifest vorbereitet und die entsprechenden Frachtstücke aus dem Zwischenlager entnommen. Üblicherweise beteiligen sich alle Arbeiter eines Teams an der Frachthandhabung während des Aufbaus. Einer der Arbeiter steht dabei dem Team vor und überwacht die Informationen zum Sendungsumfang sowie die Regelkonformität des Frachtaufbaus. Die Arbeiter entscheiden eigenständig über die Anordnung der Frachtstücke, müssen dabei allerdings eventuell vorliegende Sendungsprioritäten berücksichtigen. Verbaute Sendungen werden über ein HHT im IT-System bestätigt. Sobald ein ULD fertig beladen ist, sichern die Arbeiter die Fracht mit Netzen, Gurten und Plastikfolie und markieren den ULD als manifestiert im System. Abschließend werden die ULDs gewogen. Das Exportbüro kann daraufhin die Frachtdokumente vervollständigen und diese gemeinsam mit der physischen Fracht zur Abholung für den Lufttransport bereitstellen. Die Sendungsinformationen werden zudem digital an die Fluggesellschaft übermittelt.

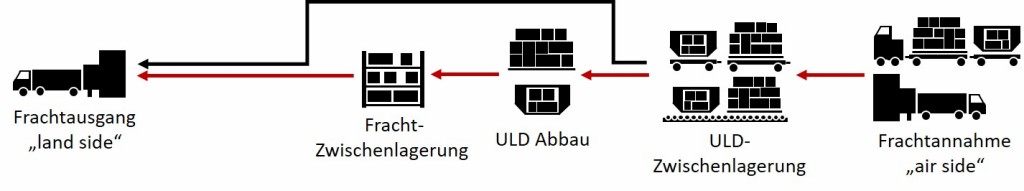

Der Importprozess ist schematisch in Foto 2 dargestellt:

Er entspricht in etwa einer Umkehrung des Exportprozesses. Eingangs werden die per Luftfracht transportierten ULDs gemeinsam mit den physischen Frachtpapieren von der Fluggesellschaft an den Handling Agent übergeben. Zuvor wurden die Sendungsdaten bereits elektronisch über das IT-System übermittelt. Die ULDs werden zunächst zwischengelagert. Erst nach Prüfung der Transportdokumente erhält ein Arbeiter den Auftrag zum Einchecken der Fracht. Dieser wird entweder über das IT-System oder über einen Vorgesetzten übermittelt, welcher die Informationen vom Planungsbüro erhält. Beim Einchecken überprüft der Arbeiter die Fracht auf Vollständigkeit und Unversehrtheit und bestätigt beides systemseitig über sein HHT, je nach Handling Agent zum Teil auch zusätzlich auf Papier. Beim Abbau der ULDs wird die Fracht nach einzelnen Sendungen getrennt auf Paletten umgeladen und anschließend im Zwischenlager eingelagert. Die Information über vollständig eingecheckte Sendungen wird systemseitig an das Planungsbüro weitergeleitet, und teilweise wird zusätzlich die papierbasierte Liste mit den bestätigten Sendungsstücken eingescannt und an das Planungsbüro gefaxt, welches daraufhin die dokumentarische Weiterbearbeitung der Sendung übernimmt. Anschließend werden die Transportdokumente der einzelnen Sendungen vorbereitet und die Spediteure über die zur Abholung bereitstehende Fracht benachrichtigt. Sobald der Lkw-Fahrer bei der Frachtanmeldung eintrifft, wird ihm eine Rampe für die Abholung zugewiesen. Die entsprechenden Sendungen werden schließlich ausgelagert und in den Lkw verladen. Mit der Übergabe an den Spediteur endet der Importprozess für den Handling Agent.

Identifikation von Verbesserungspotenzialen

Auch wenn die physischen Prozessketten der begutachteten Handling Agents gut strukturiert sind, konnten im Zuge der Prozessbeobachtung verschiedene Schwachstellen insbesondere in der Koordination und Kommunikation festgestellt werden. Häufig liegt diesen eine mangelnde oder unvollständige Digitalisierung in der Informationsübertragung zugrunde, der durch verschiedene Maßnahmen entgegengewirkt werden kann. Nachfolgend werden identifizierte Schwachstellen und Gegenmaßnahmen vorgestellt.

Zunächst lässt sich festhalten, dass eine fortschreitende Digitalisierung der Informationsübertragung entlang der Luftfrachttransportkette von größter Wichtigkeit für eine effiziente Zusammenarbeit der Akteure ist. So wird beispielsweise durch die digitale Vorabübermittlung von Sendungsinformationen eine bessere Kapazitätsplanung bei den Handling Agents ermöglicht, da sie in diesem Fall wissen, mit welchen Frachtvolumina sie zu welchem Zeitpunkt rechnen müssen. In Frankfurt lag der Anteil an elektronisch angekündigten Sendungen im Februar 2020 bei 68,7 % [2]. Für den übrigen Teil der angelieferten Sendungen liegen die Informationen erst bei Ankunft des Lkw in der Frachtannahme des Handling Agents vor und müssen dort händisch erfasst werden, wodurch eigentlich vermeidbare Prozessverzögerungen entstehen. Der Ausbau der elektronischen Übermittlung von Frachtdokumenten sollte daher angestrebt und beispielsweise über Anreizsysteme gefördert werden. Ferner ist in diesem Zusammenhang eine deutliche Verbesserung bei der Kapazitätsplanung und Glättung von Arbeitsspitzen durch die Integration eines Rampenmanagementsystems zu erwarten, über welches anliefernde und abholende Speditionen vor Eintreffen beim Handling Agent online einen Zeitslot zum Ab- oder Aufladen der Fracht buchen können. Aktuell kommt es bei Handling Agents oft zu Kapazitätsengpässen, wenn viele Lkw gleichzeitig an den Laderampen eintreffen. Dadurch entstehen teils sehr lange Wartezeiten und Verzögerungen, sodass vorgegebene Fristen für die Frachtabfertigung nicht eingehalten werden können. Durch die Vorabbuchung von Zeitslots kann die Einlastung an den Laderampen gleichmäßiger über den Tag verteilt werden.

Neben der bisweilen ineffizienten Kommunikation zwischen Handling Agents und den übrigen Akteuren der Luftfrachttransportkette existieren auch in der internen Kommunikation von Handling Agents Schwachstellen. So werden an unterschiedlichen Stellen im Prozess Information noch immer analog, also papierbasiert, übermittelt, statt über das bereits vorhandene IT-System. Dies betrifft vor allem die Kommunikation zwischen dem Planungsbüro und der operativen Ebene, bei der beispielsweise die vom Planungsbüro erstellten Manifeste in Papierform an die Arbeiter verteilt werden, obwohl alle Informationen ebenfalls im IT-System hinterlegt sind. Eine effizientere Alternative stellt die direkte Informationsübertragung über das IT-System und die mittels HHT damit verbundenen Arbeiter dar. Im Vergleich zu einer Benachrichtigung in Papierform kann hier Zeit gespart werden, da keine Wartezeiten durch Laufwege oder Verzögerungen in der Informationsübermittlung anfallen. Als grundlegendes Prinzip kann demnach die Abschaffung von papiergebundener Kommunikation zur Steigerung der Prozesseffizienz empfohlen werden.

Des Weiteren führt die Übermittlung von Informationen auf Papier häufig zu doppelter Arbeit und bisweilen zu Fehlern. Da alle Sendungsinformationen ohnehin im IT-System gespeichert werden müssen, führt beispielsweise das zusätzliche Abhaken vollständiger Sendungen auf Papierlisten bei der Vollständigkeitskontrolle dazu, dass die Bestätigung doppelt erfolgt. Ferner können Fehler durch die uneinheitliche Verbuchung der Fracht auf Papierlisten und im IT-System entstehen. Zudem wird an manchen Stellen im Prozess der nächste Prozessschritt erst durch Eintreffen der papiergebundenen Information ausgelöst, obwohl diese bereits im System hinterlegt ist. So beispielsweise bei Importprozessen, bei denen die operativen Arbeiter die Vollständigkeit der Sendungen auf Papier abhaken und die Liste anschließend eingescannt an das Planungsbüro übermitteln. Durch diesen Medienbruch entstehen Prozessverzögerungen und vermeidbare Wartezeiten. Der Prozess sollte deshalb dahingehend umgestellt werden, dass Folgeprozessschritte möglichst über automatisierte Benachrichtigungen durch das IT-System ausgelöst werden, da hier die Informationen in Echtzeit übermittelt werden können. Durch die Abschaffung papiergebundener Kommunikation können zudem doppelte Arbeit und Fehler reduziert werden. Bei den untersuchten Handling Agents kann eine Umstellung zudem ohne größere Aufwände erfolgen, da die entsprechenden Voraussetzungen bereits im IT-System vorhanden sind. Es müssen daher in der Regel lediglich entsprechende Benachrichtigungsfunktionen implementiert werden.

Unnötige Wartezeiten im Prozessablauf entstehen zudem durch indirekte Kommunikation. Zwischen administrativer und operativer Ebene werden Informationen an manchen Stellen über einen Vermittler, meist einen operativen Koordinator oder Schichtleiter, weitergegeben. So werden die Manifeste beispielsweise vom Planungsbüro an die Lagerleitung weitergegeben, welche sie anschließend an die Arbeiter verteilt. Durch eine direkte Zuweisung der Manifeste über das IT-System kann Zeit gespart werden. So können Verantwortlichkeiten der Arbeiter für bestimmte Manifeste zu Beginn der Schicht durch die Koordinatoren festgelegt werden. Jeder Arbeiter kann dann im Laufe des Tages über sein HHT direkt die ihm zugewiesenen Manifeste erhalten und eigenständig mit der Abarbeitung beginnen. Abstimmungen mit dem Koordinator sind so nur noch in Einzelfällen nötig. Der Koordinator kann mit der gewonnenen Zeit vermehrt kontrollierenden Aufgaben nachgehen, wodurch zusätzlich eine Reduktion von Fehlern zu erwarten ist.

Die Vergabe von Bearbeitungsprioritäten für einzelne Sendungen durch das Planungsbüro kann ferner dabei helfen, eine effiziente Frachtabfertigung entsprechend der Kundenwünsche zu garantieren. So kann es vorkommen, dass nicht alle Frachtstücke auf den im Manifest angegebenen ULDs verbaut werden können, da dabei Gewichts- oder Umfangsvorgaben überschritten werden. Sollten infolgedessen mehr Ladungsträger als geplant benötigt werden, kann es vorkommen, dass der Kunde Teile seiner Sendung priorisiert verschicken möchte, während andere gegebenenfalls auf ein anderes Flugzeug geladen werden müssen. In diesem Fall kann die Vergabe von Prioritäten entsprechend der Kundenwünsche den Arbeitern helfen, die wichtigsten Frachtstücke zuerst zu verbauen, um nachträglich Umbauten und somit Verzögerungen zu vermeiden.

Anwendungsmöglichkeiten digitaler Technologien

Neben den zuvor erläuterten allgemeinen Prinzipien und Maßnahmen zur Steigerung der Prozesseffizienz in der Luftfrachthandhabung können auch digitale Hilfsmittel zur weiteren Prozessverbesserungen beitragen. Insbesondere der Einsatz von Augmented Reality (AR) Technologien birgt ein großes Potenzial zur Verbesserung der intralogistischen Abläufe. AR beschreibt die visuelle Überlagerung bzw. Ergänzung der realen Wahrnehmung mit computergenerierten Informationen [3]. Somit können relevante Informationen über Datenbrillen direkt im Sichtfeld des Arbeiters eingeblendet werden, während er einen Prozessschritt ausführt [4]. In der Luftfrachtabfertigung kann AR zur Unterstützung der operativen Prozesse bei der Erfassung, Visualisierung und dem Abgleich von Sendungsinformationen unterstützen. Statt wie bisher auf dem HHT kann der Arbeiter so beispielsweise bei der Vollständigkeitskontrolle von Sendungen die Informationen direkt im Sichtfeld eingeblendet bekommen und hätte so beide Hände frei, um Frachtstücke umzuladen und zu zählen, während die Datenbrille diese automatisch anhand von Barcodes identifiziert und im System bestätigt. Einen weiteren Vorteil bietet die Möglichkeit, Prozesse digital zu hinterlegen, sodass der Arbeiter bei ihrer Abarbeitung automatisch in der richtigen Reihenfolge durch die Prozessschritte geführt wird. Dies kann vor allem bei komplexen Prozessen hilfreich sein, bei denen eine korrekte Ausführungsreihenfolge besonders wichtig ist, wie zum Beispiel bei der Durchführung verschiedener Sicherheitsüberprüfungen, welche bei Spezialfracht (z.B. Pharma- oder Gefahrgut) anfallen. Auch die Möglichkeit, mittels AR Fotos digital zu hinterlegen, kann helfen, Frachtschäden oder bisweilen genutzte unausgewiesene Lagerorte besser zu dokumentieren. Im derzeitigen Prozess kommt es immer wieder vor, dass Arbeiter lange nach Frachtstücken suchen müssen, wenn ihr Lagerort nicht richtig hinterlegt wurde, oder die Packstücke aufgrund von hohem Frachtaufkommen noch nicht eingelagert werden konnten. Digital hinterlegte Fotos vom Lagerort könnten hier helfen, Suchaufwände zu reduzieren. Die Navigation im Lager kann ebenfalls durch AR unterstützt werden.

Einen interessanten, bisher allerdings noch nicht marktreifen Ansatz für den Einsatz von AR in der Luftfrachthandhabung bietet die Visualisierung von ULD-Aufbaurestriktionen. Dabei könnten Arbeitern beim Aufbau von Luftfrachtpaletten die fluggesellschaftsspezifischen Vorgaben zu den Außenmaßen des Frachtaufbaus über AR angezeigt werden, sodass manuelles Maßnehmen überflüssig wird. Zudem ist auch ein Verfahren zur Digitalisierung des gesamten Aufbauprozesses denkbar. Das Ziel ist, auf Basis von Packstückdaten die ideale Beladung jedes ULD zu errechnen und den Arbeitern beim Aufbau genau vorzugeben, welches Frachtstück an welcher Stelle auf dem Ladungsträger verbaut werden soll. Allerdings müssten hierzu sämtliche Frachtinformationen wie Maße, Gewicht und Inhalt von Sendungen auf Packstückebene vorliegen, was derzeit noch nicht der Fall ist [5]. Diese Einsatzmöglichkeiten von AR stellen daher derzeit lediglich einen Ausblick für zukünftige Prozessverbesserungen dar.

Trotz der vielen Chancen birgt der Einsatz von AR-Technologien auch diverse Herausforderungen. Für eine reibungslose Anwendung müssen eine flächendeckende WLAN-Anbindung, ausreichende Batterielaufzeiten und eine hohe Benutzerfreundlichkeit gewährleistet werden. Beim Einsatz von Tracking und Tracing Funktionen sind zudem datenschutzrechtliche Themen, wie die Verschlüsselung personenbezogener Daten, zu beachten. Zudem muss geprüft werden, wie sich ein dauerhafter Einsatz von Datenbrillen auf die kognitive Belastung der Arbeiter auswirkt und ob es zu gesundheitlichen Problemen (wie etwa Übelkeit oder Kopfschmerzen) kommen kann [6].

Neben Datenbrillen könnte auch die Einführung von Tablets an einigen Stellen im Prozess hilfreich sein. Im Zuge einer vollständigen Digitalisierung der internen Kommunikation ist es wichtig, die am besten geeigneten Endgeräte für die Abbildung einer solchen Kommunikation zu wählen. Die derzeit eingesetzten HHTs erfüllen diese Funktion bereits an vielen Stellen im aktuellen Prozess. Bei einigen Prozessschritten könnte die vollständige Abschaffung von Papier dennoch dazu führen, dass Tablets als digitales Endgerät besser zur Informationsdarstellung geeignet sind. Beispielsweise werden beim ULD-Aufbau mögliche Überstände von Frachtaufbauten derzeit händisch auf Papier vermerkt und eingezeichnet. Dieser Zettel dient dann beim Aufbau der nächsten Palette für den gleichen Flug dazu, entsprechende Aussparungen vorzunehmen. Um solche Zeichnungen im Zuge einer schlanken Prozessgestaltung zukünftig digital zu hinterlegen, könnten Tablets zur Erstellung der Zeichnungen dienen.

Zusammenfassung und Ausblick

Die Ergebnisse der Prozessanalyse bei den Handling Agents hat gezeigt, dass mangelnde Digitalisierung der internen und externen Kommunikation an vielen Stellen zu Ineffizienzen und bisweilen zu Fehlern führt. Diese können, zu großen Teilen mit geringem Aufwand, beseitigt werden, indem Kommunikationswege über die vorhandenen Strukturen digitalisiert werden. Die Abstimmung von Anlieferungszeitslots mit den Spediteuren über ein Rampenmanagementsystem kann zudem zu einer verbesserten Kapazitätsplanung und Abflachung von Arbeitsspitzen beitragen. Als langfristiges Ziel sollte die Schaffung von mehr Transparenz durch die Digitalisierung der Informationsübertragung entlang der gesamten Transportkette angestrebt werden. Damit wird eine bessere Abstimmung zwischen den Akteuren ermöglicht, wodurch Durchlaufzeiten durch vorausschauende Planung verkürzt werden können.

Digitale Technologien, wie AR oder die Einführung von Tablets können die operativen Prozesse schon heute zielgerichtet unterstützen und zu einer effizienteren Arbeitsgestaltung beitragen. Auch in Zukunft sind weitere spannende Einsatzfelder für AR in der Luftfrachthandhabung zu erwarten, wodurch insbesondere der ULD-Aufbau optimiert werden könnte. Anzumerken ist, dass auch andere technische Hilfsmittel zu einer effizienteren und gesundheitsschonenden Prozessgestaltung, speziell im ULD-Aufbau beitragen können. Wie Anfangs bereits erwähnt, wurde im Laufe des Projekts auch eine ergonomische Analyse der Prozesse in der Luftfrachtabfertigung durchgeführt. In diesem Zusammenhang wurden vor allem passive Exoskelette und absenkbare Hebebühnen als geeignete Hilfsmittel identifiziert, ebenso wie Sicherheitssysteme für Gabelstapler zur Unfallvermeidung. Dieser Beitrag liefert einen Überblick, welche Maßnahmen Handling Agenten kurz- bis langfristig umsetzen können, um ihre Prozesse effizienter zu gestalten. Die Ergebnisse können von anderen logistischen Unternehmen – insbesondere solche mit Cross-Docking-Funktion – als Inspiration genutzt werden.

Literatur

- BDL (2019). Luftfracht in Deutschland: Status quo und langfristige Entwicklung. Online unter: https://www.bdl.aero/wp-content/uploads/2019/05/Luftfracht-in-Deutschland-Status-quo-und-langfristige-Entwicklung.pdf. (abgerufen 20.11.2020)

- IATA. (2020). e-AWB international monthly report. The International Air Transport Assiciation, February 2020. Online unter: https://www.iata.org/contentassets/6c6b8373246b4b2db532ff9c89bee5a7/e-awb-monthly-report-r17.pdf. (abgerufen 27.04.2020)

- Orlosky, J., Kiyokawa, K., & Takemura, H. (2017). Virtual and augmented reality on the 5G highway. Journal of Information Processing, 25, 133–141.

- Ludwig, C., & Reimann, C. (2005). Augmented reality: Information at focus. Cooperative computing & communication laboratory, 4(1), 1–12.

- Fraunhofer-Institut für Materialfluss und Logistik (IML) (2020). Picture of the Future: AR ULD Build-Up. Online unter: https://www.iml.fraunhofer.de/de/abteilungen/b3/projektzentrum_luftverkehrslogistik/projekte/picture-of-the-future–ar-uld-build-up.html. (abgerufen 02.06.2020)

- Rinkenauer, G., Kretschmer, V., Kreutzfeldt, M. (2017): Kognitive Ergonomie in der Intralogistik. Whitepaper, Fraunhofer Institut für Materialfluss und Logistik (IML), Dortmund. Online unter: https://www.iml.fraunhofer.de/content/dam/iml/de/documents/101/02_Whitepaper_Kognitive_Ergonomie_WEB.pdf. (abgerufen 19.11.2020).

Folgende Beiträge könnten Sie ebenfalls interessieren:

Welche neuen Chancen bietet die Corona-Krise?

Wie Digitalisierungskonzepte die Luftverkehrsbranche verändern werden

Nathalie Erlemann

ist seit Anfang 2020 als wissenschaftliche Mitarbeiterin im Research Lab for Urban Transport (ReLUT) an der Frankfurt University of Applied Sciences tätig. Als Masterabsolventin des Studiengangs „Global Logistics“ liegen ihre Forschungsschwerpunkte im Bereich Produktion und Logistik.

Heiko Diefenbach

ist Doktorand und wissenschaftlicher Mitarbeiter am Fachgebiet Produktion und Supply Chain Management der Technischen Universität Darmstadt. Er beschäftigt sich u. a. mit der mathematischen Optimierung intralogistischer Prozesse unter Berücksichtig menschlicher Faktoren.

Alexander Lunin

hat Wirtschaftsingenieurwesen studiert und ist derzeit Doktorand unter Prof. Dr. Christoph Glock. Er beschäftigt sich u. a. mit der ökonomischen und ergonomischen Analyse und Optimierung intralogistischer Prozesse.

Dr. Eric Grosse

ist Juniorprofessor für BWL, insbesondere Digitale Transformation im Operations Management, an der Universität des Saarlandes. Seine Forschungsschwerpunkte liegen u. a. in der Berücksichtigung von Nachhaltigkeits- und Digitalisierungsaspekten in Produktion und Logistik.

Prof. Dr. Christoph Glock

leitet das Fachgebiet Produktion und Supply Chain Management an der TU Darmstadt. Seine Forschungsarbeiten beschäftigen sich u. a. mit der Prozessoptimierung in Produktion und Logistik.

Prof. Dr. Kai-Oliver Schocke

ist Professor für Produktion und Logistik an der Frankfurt UAS. Seine Forschungsarbeiten beschäftigen sich u. a. mit der Digitalisierung in Produktion und Logistik, insbesondere der Luftfracht.