Sichere Prozessüberwachung optimiert die Radsatzbearbeitung

Für das Laufverhalten von Eisenbahnrädern auf dem Schienenpaar ist die Laufflächengeometrie von entscheidender Bedeutung. Eine autonome Klassifikation der Werkzeug- und Prozesszustände erleichtert die spanende Nachbearbeitung verschlissener Profile deutlich.

Ausbrüche auf der Lauffläche eines Eisenbahnrads: Derartige Schäden müssen regelmäßig spanend nachbearbeitet werden.

Foto: IFW

Um das im Betrieb verschlissene Profil zu rekonturieren, werden Eisenbahnräder regelmäßig spanend bearbeitet. Der Zustand variiert jedoch aufgrund der unterschiedlichen Lasthistorien erheblich. Sowohl die individuelle Parametrierung als auch die Überwachung der Drehprozesse sind deshalb bisher mit hohem personellen Aufwand verbunden. Für einen autonomen Ablauf ist es notwendig, entscheidungsrelevante Prozesszustände automatisiert zu detektieren. Daher wird auf der Basis von Analogieversuchen die Werkstückbeschaffenheit klassifiziert. Der Werkzeugverschleiß auf der Grundlage von Körperschall- und Spindelstromsignalen abgeschätzt.

Verschlissene Eisenbahnräder belasten Zerspanwerkzeuge erheblich

Eisenbahnräder unterliegen im Betrieb einer permanenten Dauerbelastung durch ihre Abrollbewegung auf den Schienen. Langfristig kommt es dabei zu einer Verformung der Radlauffläche. Besondere Ereignisse im Betrieb, beispielsweise starke Bremsvorgänge, verursachen darüber hinaus punktuelle Schäden wie Flachstellen, Ausbrüche und Aufschweißungen.

Die korrekte Profilgeometrie ist jedoch entscheidend für das Laufverhalten der Räder auf den Schienen. Um den akkuraten Rundlauf wiederherzustellen, müssen Eisenbahnradsätze deshalb regelmäßig spanend bearbeitet werden. Während der Drehbearbeitung führen die Schadstellen auf der Radlauffläche zu einer erhöhten Werkzeugbelastung. Die Folgen sind ein erhöhter Werkzeugverschleiß sowie ein gesteigertes Risiko für Werkzeugbruch und somit eine Reduzierung der Prozesssicherheit.

Welche Datenströme aus der Werkzeugmaschine lassen sich nutzen?

Für eine sichere Bearbeitung von Radsätzen wird aus genannten Gründen angestrebt, die Prozesseinstellgrößen autonom an den Zustand des Werkstücks anzupassen und den Prozess bei kritischem Werkzeugverschleiß zu unterbrechen. Die autonome Erkennung relevanter Prozesszustände ist die Grundlage, um automatisiert auf Prozessereignisse reagieren zu können.

Steuerungs- und Sensordaten lassen sich nutzen, um Informationen aus dem Prozess zu erhalten. Die unregelmäßige Beschaffenheit der Werkstücke führt jedoch auch bei Drehprozessen ohne Schäden auf der Lauffläche zu starken Schwankungen der Signale. Infolgedessen stellt die robuste Detektion tatsächlich beschädigter Werkzeuge eine besondere Herausforderung dar. Untersucht wurde die Anwendung verschiedener Klassifikationsalgorithmen zur Auswertung von Körperschallspektren in Verbindung mit Spindelstromdaten.

Analogieversuche im Labor belegen die Eignung

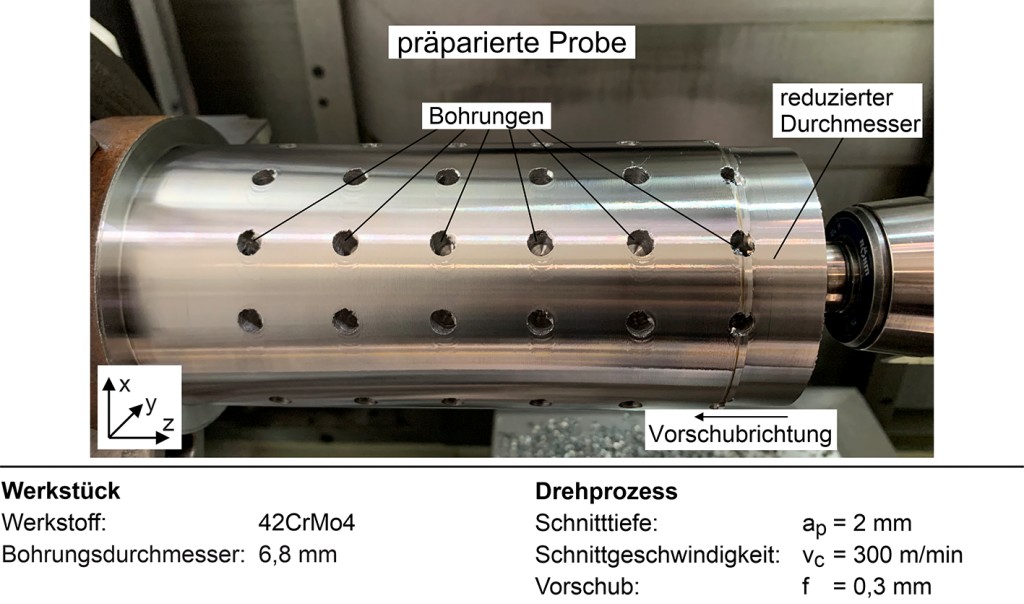

Ziel von Laborversuchen war es, verschiedene Zustände sowohl des Werkzeuges als auch des Werkstücks zu klassifizieren, die als Kriterien für eine autonome Prozessüberwachung und -regelung genutzt werden können. Um die Grundlagen zu erarbeiten, geschah die Untersuchung in einem Analogieversuch mit konstanten Randbedingungen. Zu diesem Zweck wurde ein Versuchsaufbau in einem Drehfräszentrum vom Typ „NTX 1000“ des Herstellers DMG Mori eingerichtet. Als Werkstück wurden Wellenabschnitte aus dem Stahlwerkstoff 42CrMo4+QT verwendet, Bild 1.

Bei der Bearbeitung von Flachstellen oder Ausbrüchen auf Eisenbahnrädern tritt eine erhöhte dynamische Werkzeugbelastung auf. Um diese im Analogieversuch reproduzierbar abzubilden, wurden die Analogiewerkstücke mit Bohrungen auf der Mantelfläche versehen. Die dadurch hervorgerufene Schnittunterbrechung bei der Bearbeitung führt im Vergleich zum kontinuierlichen Schnitt zu einer impulsartigen Belastung der Wendeschneidplatten. Deutliche Verschleißerscheinungen an der Wendeschneidplatte werden so hervorzurufen. Das Bild zeigt ein entsprechend präpariertes Werkstück. Es weist vor der ersten Bohrungsreihe außerdem einen reduzierten Durchmesser auf. Der dadurch gegenüber der Gesamtlänge der Probe verzögerte Werkzeugeingriff konnte so ebenfalls detektiert werden.

Körperschall liefert Informationen von der Schneidkante

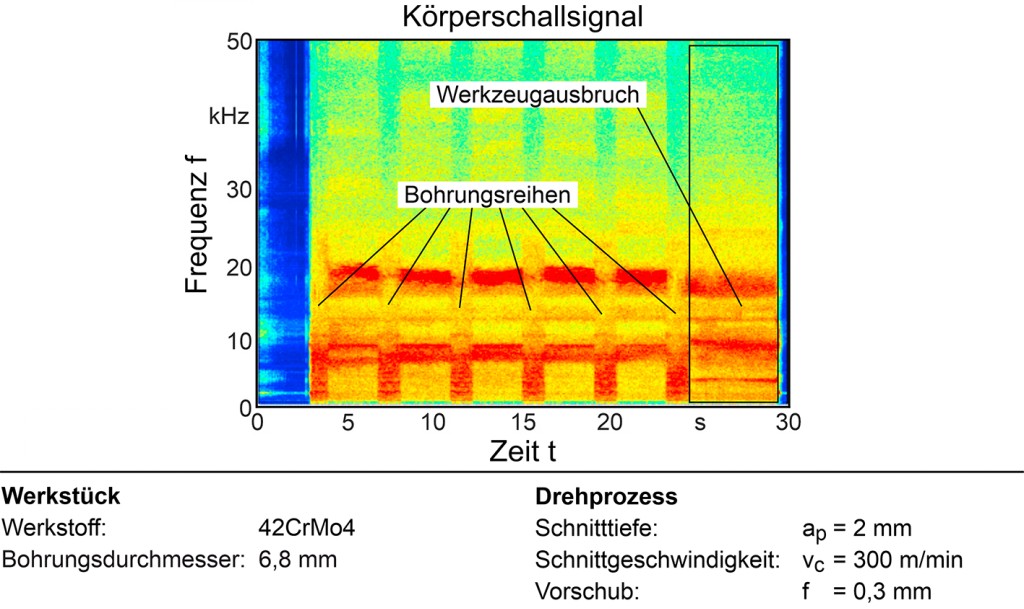

Mit einem Sensor am Werkzeughalter wurde der Körperschall während der Zerspanung gemessen. Hierfür wurde ein Körperschallmesssystem der Firma QASS verwendet. Der „Optimizer 4D“ transformiert das gemessene Schallsignal online mittels einer Fourier-Analyse in ein Spektrum, bestehend aus 512 diskreten Frequenzen. Bild 2 zeigt den gemessenen Signalverlauf bei der Bearbeitung.

Die verschiedenen Prozesszustände lassen sich im Signalspektrum erkennen. Im Wechsel werden jeweils Bereiche ohne Anomalien und die Reihen mit den Bohrungen zerspant. Eine Signalveränderung durch Verschleiß ist bis zum Erreichen der sechsten Bohrungsreihe nicht erkennbar. Erst in der sechsten Bohrungsreihe resultieren Schneidkantenausbrüche, wodurch das Frequenzspektrum sich signifikant verändert. Bei der Bearbeitung in Bereichen ohne Schnittunterbrechungen unterscheidet sich die Körperschallemission des beschädigten deutlich von der des intakten Werkzeuges. Das Körperschallspektrum reagiert somit sensitiv sowohl auf den Werkstück- als auch auf den Werkzeugzustand.

Spindelstrom gibt Aufschluss über die Zerspankraft

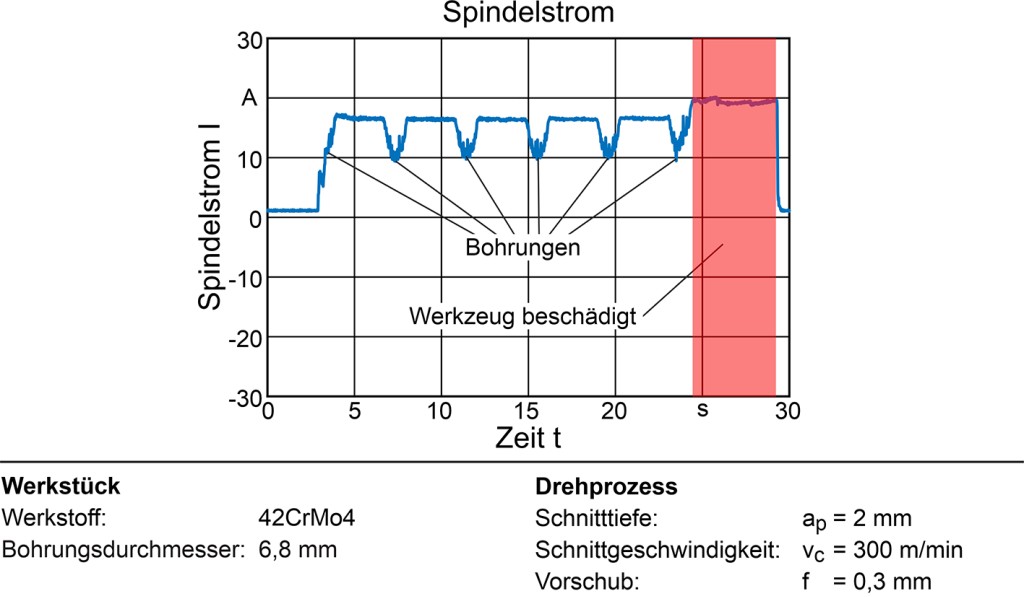

Für eine genaue Klassifikation sollen die Messdaten des Körperschallsensors in Kombination mit Daten aus der Maschinensteuerung verarbeitet werden. Die Antriebsdaten der Maschine liegen bereits digital in der Maschinensteuerung vor und können genutzt werden, um Informationen über ablaufende Fertigungsprozesse zu erhalten. Im vorliegenden Versuch wurde der Antriebsstrom der Werkstückspindel analysiert. Über die Motorkonstante steht dieser in direktem physikalischem Zusammenhang mit dem Spindelmoment, das wiederum mit der Zerspankraft des Prozesses korreliert. Bild 3 zeigt den Verlauf des Spindelstroms während der Bearbeitung des Analogiebauteils.

Durch den ersten Anstieg des Spindelstroms zeigt sich der Beginn des Werkzeugeingriffs am Durchmesserabsatz im Bereich der ersten Bohrungsreihe. Auch die verschiedenen Prozesszustände bei einer Oberflächenveränderung des Werkstücks sowie bei beschädigter Wendeschneidplatte sind deutlich in der Abbildung zu erkennen. Durch den Luftschnitt bei den Bohrungen sinkt der Spindelstrom. In Folge des Werkzeugausbruchs steigt der Spindelstrom an, bedingt durch den erhöhten Aufwand zur Werkstofftrennung.

Fusion des Körperschallspektrums senkt Rechenleistung

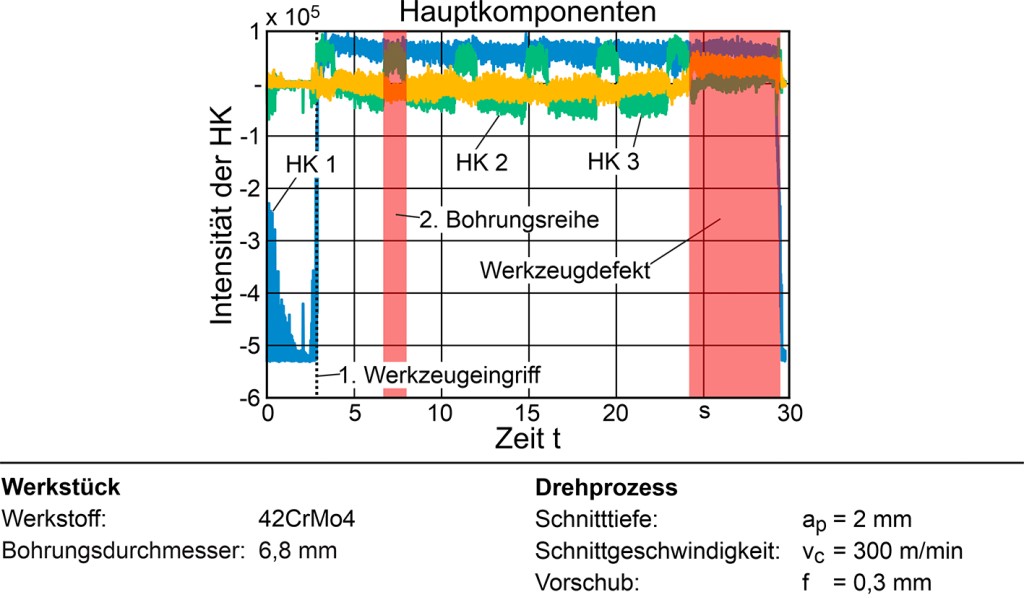

Während der Spindelstrom nur aus einem eindimensionalen Wert besteht, umfasst das Körperschallspektrum Werte von 512 Frequenzanteilen und stellt somit eine erheblich größere zu verarbeitende Datenmenge dar. Um die Körperschalldaten zunächst auf ihren relevanten Informationsgehalt zu reduzieren, wurde eine Hauptkomponentenanalyse auf das Frequenzspektrum angewendet. Durch diese Datenfusion wird das Signal auf drei Zeitreihen reduziert. Dies senkt die benötigte Rechenleistung der anschließenden Klassifikation des Prozesszustands, sodass eine Ausführung auf Echtzeitsystemen ermöglicht wird.

Der Verlauf der ersten drei Hauptkomponenten ist in Bild 4 dargestellt. Eine Korrelation mit den unterschiedlichen Prozesszuständen ist deutlich zu erkennen. Um Klassifikation definierter Prozesszustände automatisiert durchzuführen, werden diese Hauptkomponenten gemeinsam mit dem Spindelstrom als Eingangsgrößen für eine Zustandsklassifikation verwendet.

Zustandsklassifikation, basierend auf Sensor- und Maschinendaten

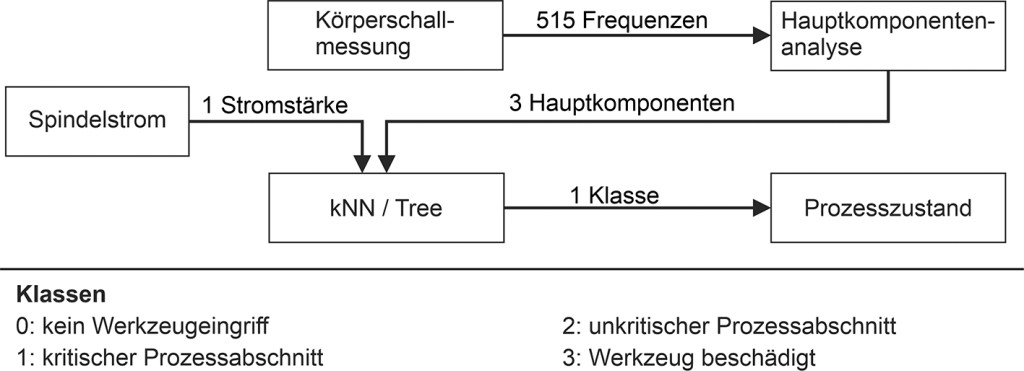

Basierend auf den fusionierten Körperschalldaten und dem Spindelstrom, wurde eine Klassifikation des Prozesszustands durchgeführt. Diese ist in der Lage, basierend auf den vorliegenden Daten definierte Zustände zu detektieren. Als Klassifikationsverfahren wurden sowohl ein Entscheidungsbaum („Tree“) als auch das „k-Nearest-Neighbor“ (kNN)-Verfahren untersucht. Der gesamte Datenfluss von der Messwertaufnahme zur Klassifikation des Prozesszustands sowie die zu klassifizierenden Zustände sind in Bild 5 dargestellt.

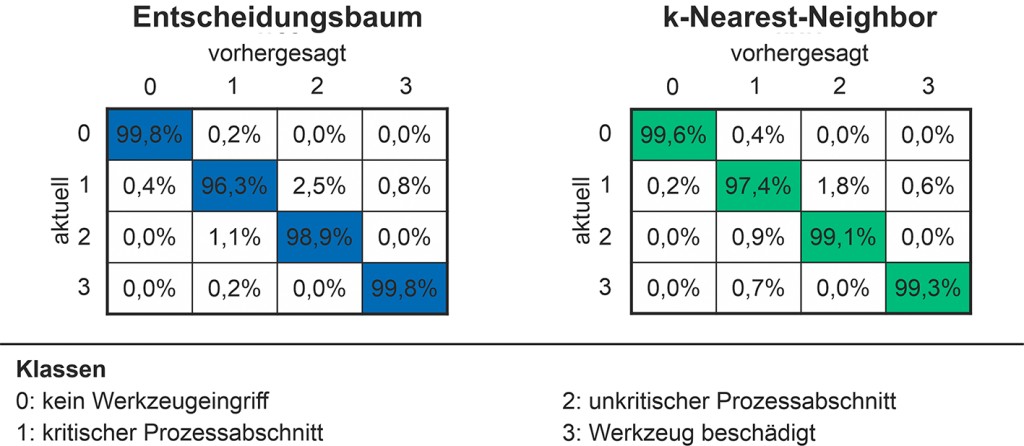

Klassifiziert wurden die Zustände „kein Werkzeugeingriff“, „unkritischer Prozessabschnitt“, „kritischer Prozessabschnitt“ (Bohrungen), „Werkzeug beschädigt“. Die Klassifikationsgenauigkeiten der verschiedenen Verfahren sind als Konfusionsmatrizen in Bild 6 dargestellt. Aus den Konfusionsmatrizen wurden F1-Scores für alle Klassen berechnet und zur Gesamtbewertung der untersuchten Klassifikationsmethoden jeweils zu einem gemittelten Wert zusammengefasst. So konnte gezeigt werden, dass der einfache und recheneffizient ausführbare Entscheidungsbaum einen mittleren F1-Score von 98,6 Prozent erreicht. Durch Verwendung des aufwendigeren k-Nearest-Neighbor Verfahrens konnte die Genauigkeit der Klassifikation weiter gesteigert und ein mittlerer F1-Score von 98,8 Prozent erreicht werden.

Basierend auf der Klassifikation, kann ein System zur Prozessüberwachung und -regelung die geeigneten Aktionen automatisiert ausführen. Ein Beispiel hierfür ist die Adaption von Prozesseinstellgrößen – bei der Detektion kritischer Prozessabschnitte – um eine anhaltende übermäßige Werkzeugbelastung zu vermeiden. Die Erkennung beschädigter Werkzeuge kann genutzt werden, um den Prozess automatisiert zu unterbrechen und eine Meldung zum Werkzeugwechsel auszugeben.

Zusammenfassung und Ausblick

Durch die kombinierte Auswertung von Körperschall- und Spindelstromdaten konnte eine genaue Klassifikation von Prozesszuständen erreicht werden. Ein beschädigtes Werkzeug ließ sich detektieren, ohne dass unterschiedliche Werkstückzustände zu Fehlklassifikationen führten. Die verwendeten Verfahren zur Datenfusion und Zustandsklassifikation erlauben die Übertragung der Technik in Echtzeitsysteme für den industriellen Einsatz. Die Klassifikation kann als Kriterium genutzt werden, um geeignete Aktionen automatisiert auszuführen. Somit ist die gezeigte Klassifikation des vorliegenden Prozesszustands Grundlage für die Erhöhung der Prozesssicherheit durch Systeme zur Prozessregelung und Prozessüberwachung.

Das könnte Sie auch interessieren:

Neuartige Sensortechnologien überwachen Fertigungsprozesse

Aktive Schwingungsdämpfung als Retrofit-Lösung für Werkzeugmaschinen

Prof. Dr.-Ing. Berend Denkena leitet seit 2001 das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) am Produktionstechnischen Zentrum der Leibniz Universität Hannover. Bild: IFW

Dr.-Ing. Benjamin Bergmann studierte Maschinenbau an der Leibniz Universität Hannover und ist seit 2017 Leiter des Bereichs Maschinen und Steuerungen am IFW.

Heiko Blech, M. Sc. studierte Maschinenbau an der Leibniz Universität Hannover und ist seit 2018 wissenschaftlicher Mitarbeiter am IFW.