Ultraschall zur Fehlerdetektion im Automobil- und Flugzeugbau

Qualitätssicherung bedeutet vor allem die Gewährleistung von Sicherheit und Kundenzufriedenheit. Je nach Branche reicht dies vom frühzeitigen Erkennen potenzieller Materialschäden in der Luftfahrt über die Vermeidung von Schweißfehlern im Automobilsektor bis zum Schutz sensibler Bauteile in der Mikroelektronik.

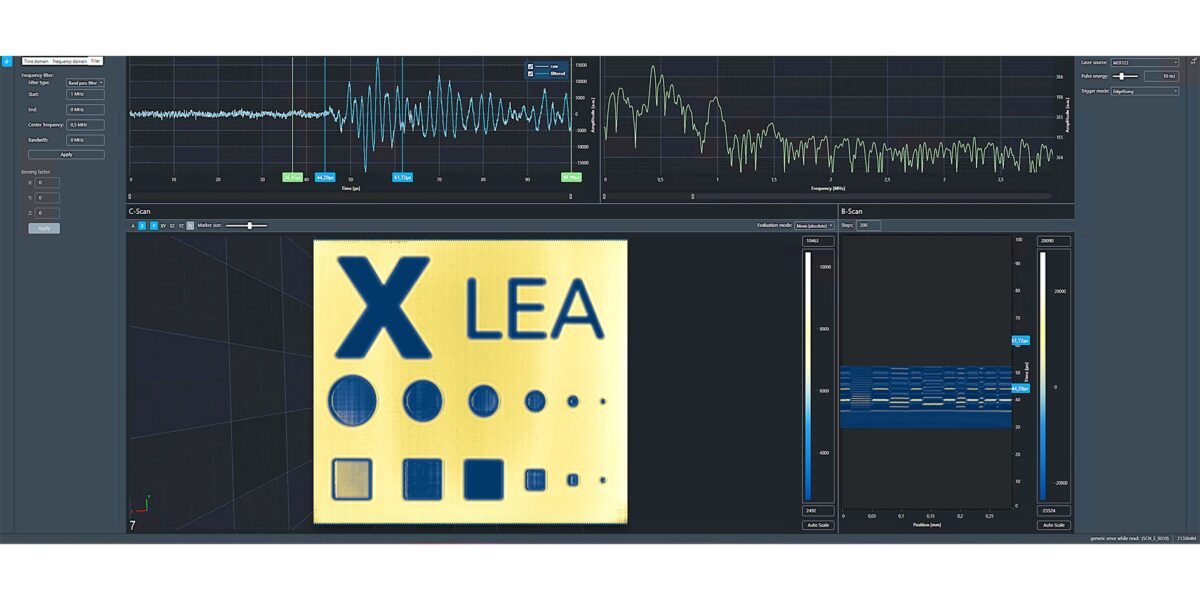

Die neue LEA-Softwareplattform überzeugt durch intuitive Bedienung. Sie bietet eine zuverlässige Erfassung und Analyse von Ultraschalldaten, unterstützt 3D-C-Scan-Visualisierungen. Mit anpassbaren Workflows und robotergeführter Datenerfassung ist sie ideal für automatisierte Prüfanwendungen. Grafik: Xarion

Gezeigt wird, warum Qualität heute wichtiger ist denn je. Als Anwendungsbeispiel dient dazu eine Lösung, die auf der „Control“, internationale Fachmesse für Qualitätssicherung vom 6. bis zum 9. Mai 2025 in Stuttgart, zu sehen sein wird. Genau bei den genannten branchenspezifischen Schwerpunkten setzt Xarion Laser Acoustics aus Wien (www.xarion.com) an: Mit ihrem Inspektionssystem wird ein Ultraschallbild vollständig berührungslos und automatisiert erfasst. Dadurch lassen sich selbst winzige Defekte schnell und präzise identifizieren – von Delaminationen und Rissen über minimale Fehlstellen bis hin zu feinen Schweißfehlern.

Teil 1 des Beitrags (Wie sich Qualität als Wettbewerbsvorteil nutzen lässt) widmete sich der Funktionsweise des Prüfverfahrens und schilderte Anwendungen aus der Automobilindustrie wie der Schweiß- und Klebnahtprüfung. Teil 2 befasst sich mit der Prüfung von Energiespeichern für die Elektromobilität, mit Einsatzmöglichkeiten im Flugzeugbau und mit der Prüfung von mikroelektronischen Komponenten.

Von der Batteriezelle bis zum kompletten Modul: ZfP-Lösungen für Energiespeicher

Mit der rasanten Entwicklung der Elektromobilität ist die Produktion von Batterien und zugehörigen Komponenten wie Modulen und Packs in den letzten Jahren stark gestiegen. Allerdings hält die Qualitätskontrolle dieser komplexen Bauteile oft nicht Schritt mit der raschen Industrialisierung. Genau hier kommt das zerstörungsfreie Prüfsystem „ins Spiel“, um Sicherheitsrisiken zu minimieren und Prozesse zu optimieren.

In der modernen Batteriefertigung spielen verschiedene Faktoren eine entscheidende Rolle für die Leistungsfähigkeit und Sicherheit von Energiespeichern. Ein wesentlicher Aspekt ist die Elektrolytverteilung in der Batteriezelle. Sowohl bei prismatischen, zylindrischen als auch bei Pouchzellen kann mithilfe des LEA-Verfahrens erkannt werden, ob das Elektrolyt gleichmäßig verteilt ist – insbesondere nach der „Formation“, dem ersten kontrollierten Lade- und Entladeprozess, in dem sich die endgültige chemische Struktur der Zelle ausbildet. Frühzeitig identifizierte Mängel wie unzureichend benetzte Bereiche lassen sich noch vor dem Einbau in Module oder Packs aussortieren, sodass Fehlchargen in weiterführenden Produktionsschritten vermieden werden. Darüber hinaus erhalten Forschende und Prozessverantwortliche wertvolle Daten, um ihre Zellfertigungsprozesse kontinuierlich zu optimieren.

Sobald die einzelnen Zellen zu Modulen zusammengefasst werden, rückt die Wärmeleitpaste in den Fokus. Der Thermoleitkleber im Batteriemodul oder in der Batteriewanne sorgt für eine gute Wärmeabfuhr nach außen. Dies ist eine entscheidende Eigenschaft bei Elektrofahrzeugen, um Brände zu vermeiden. Eine korrekte Verteilung der Wärmeleitpaste ist essenziell, um Überhitzungen oder Hotspots zu vermeiden. „Gerade in der Automobilbranche, in der Qualitätssicherung eine unabdingliche Rolle spielt, bietet die Möglichkeit, zerstörungsfrei und automatisiert zu prüfen – beispielsweise Batterien auf Thermoleitpasten-Anbindung – eine erhebliche Kostenersparnis zum derzeitigen manuellen und zerstörenden Prüfverfahren“, erklärt Ryan Sommerhuber, Vertriebsleiter bei Xarion.

Die zerstörungsfreie Prüfung funktioniert sogar dann, wenn Kühlkanäle in der Kühlplatte integriert sind und die Oberfläche uneben ist. Dank einseitiger Messung und berührungsloser Schallregistrierung werden Unregelmäßigkeiten in der Paste zielsicher aufgespürt. Das ist mit herkömmlichen Ultraschallmessgeräten unmöglich, weil sie aufgrund der unebenen Oberfläche nicht angekoppelt werden können. In einem Röntgen- oder CT-Bild wiederum können Anbindungsfehler leicht übersehen werden, weil die Ablösungen so dünn sein können, dass sie das Auflösungsvermögen eines CTs überschreiten.

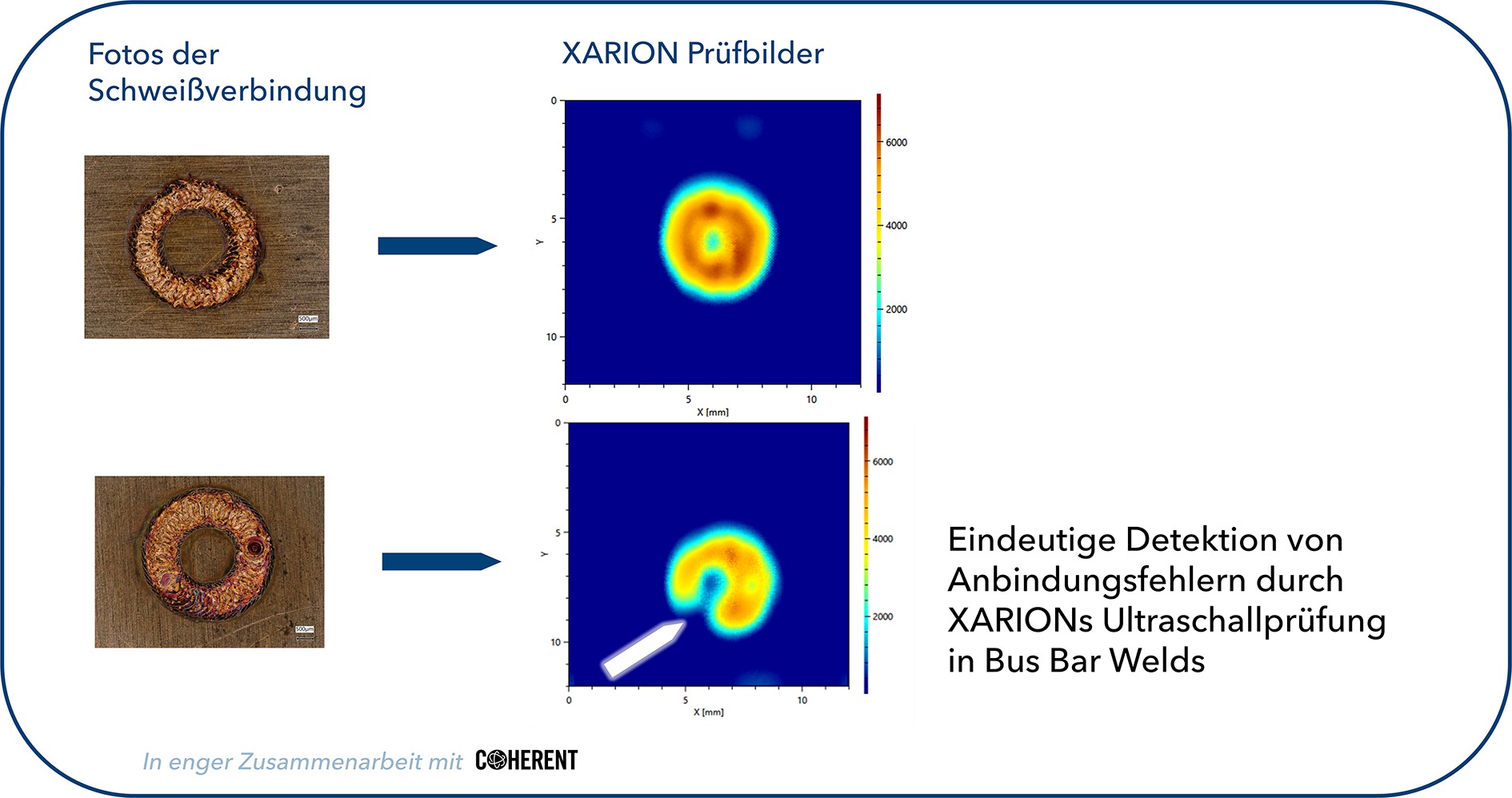

Das LEA-Verfahren gestattet eine frühzeitige und zuverlässige Prüfung von Busbar-Schweißverbindungen. Ein Ultraschall-C-Bild zeigt strukturelle Fehler wie Anbindungsprobleme deutlich – noch bevor sie zum Risiko werden. Grafik: Xarion

Auch „Busbar Welds“, also die Schweißverbindungen zwischen den einzelnen Zellen oder Zellverbunden, lassen sich mithilfe dieses Verfahrens zuverlässig überprüfen. Häufig werden solche Verbindungen klassisch über Widerstandsmessungen beurteilt. Das liefert jedoch nicht immer aussagekräftige Ergebnisse: Selbst bei guter Kontaktleitfähigkeit können strukturelle Mängel wie Anbindungsfehler („Lack-of-fusion“) vorliegen, die sich erst später als Sicherheitsrisiko erweisen. Mit dem LEA-Verfahren erkennt man diese Fehler bereits frühzeitig: Ein sogenanntes Ultraschall C-Bild gibt Aufschluss über die Schweißnahtqualität, indem es problematische Stellen genau abbildet. Auf diese Weise lassen sich Ausfälle und Rückrufaktionen im Voraus minimieren und die Batteriemodule sicher in den weiteren Produktionsprozess überführen.

Nur ein Puls? Mehr als genug für die Mikroelektronik

In der Welt der Mikroelektronik können oft winzigste Fehlstellen – etwa Delaminationen, Lufteinschlüsse oder unzureichend versiegelte Verbindungen in Chips, Sensoren oder Leiterplatten – die Funktionalität und Zuverlässigkeit des gesamten Bauteils drastisch beeinträchtigen. Solche Defekte könnten prinzipiell auch durch ein zeilenweises Abscannen des gesamten Bauteils erfasst werden. Xarion bietet jedoch eine besonders effiziente Alternative, die sich ideal für die Serienfertigung eignet: die Einzelschuss-Messung. „Man kann sich das wie bei einem erfahrenen Gitarristen vorstellen, der mit einem einzigen Akkord erkennt, ob seine Saiten verstimmt sind oder nicht“, erklärt Applikationsingenieur Fatih Okçu. „Wir regen das Bauteil einmalig mit einem Laserpuls an und können anhand dieses einzelnen Impuls-Echos erkennen, ob beispielsweise Delaminationen oder Fehlverklebungen vorliegen – ganz ohne aufwendiges, flächiges Scannen.“ Da das optische Mikrofon alle entstehenden Schallwellen unmittelbar „hört“, lassen sich, je nach Anlagenkonfiguration, mehrere Hundert bis Tausende Teile pro Minute überprüfen.

Diese hohe Geschwindigkeit ermöglicht ein effizientes automatisiertes Sortieren direkt im Produktionsablauf: Defekte Bauteile lassen sich sofort ausschleusen, was unnötige Folgeschritte verhindert und insgesamt Material- und Zeitersparnis schafft. Darüber hinaus generiert das Einzelschuss-Verfahren wertvolle Qualitätsdaten, die sich langfristig speichern und mithilfe moderner Auswertungsmethoden (wie Künstliche Intelligenz) analysieren lassen. So erhalten Unternehmen laufend Einblicke in Prozessschwankungen und können Fertigungsparameter gezielt anpassen, um ihren Durchsatz zu maximieren und den Ausschuss zu minimieren.

Das System zur Bestimmung der Mikroelektronik-Qualität bietet zwei Betriebsmodi für die Ultraschallprüfung von Halbleiterkomponenten: Das Stand-Alone-System verfolgt einen berührungslosen Scan-Modus. Der ultraschnelle Einzelschuss-Modus für die 100%-Prüfung kann in Produktionsanlagen implementiert werden. Beide Verfahren erlauben die Detektion von Delaminationen und anderen internen Defekten.

Foto: Xarion

Die Inline-Monitoring-Fähigkeit dieser Methode macht sie ideal für Fertigungslinien, in denen große Stückzahlen in kurzer Zeit verarbeitet werden. Obendrein ist sie skalierbar: Vom Laboreinsatz in kleineren Stückzahlen bis hin zu vollautomatisierten Großserien – das Verfahren passt sich flexibel an die jeweiligen Anforderungen an. Damit liefert die Einzelschuss-Messung eine hochmoderne Antwort auf steigende Qualitätsansprüche in der Mikroelektronik und schützt Unternehmen wie Endkundschaft vor kostspieligen Ausfällen.

Hoch hinaus: Wenn berührungslose Prüfverfahren und Robotik den Flugzeugbau beflügeln

In der Luft- und Raumfahrtindustrie sind Leichtbaumaterialien wie CFK (Carbonfaserverstärkte Kunststoffe) längst zum Standard geworden. Allerdings bergen diese Hightech-Werkstoffe auch versteckte Risiken: Selbst winzige Fehlstellen können die Stabilität erheblich beeinträchtigen. Um solchen Gefahren vorzubeugen, setzen Kunden auf das LEA-basierte Prüfsystem der Wiener, das sich nahtlos in roboterbasierte Fertigungs- und Prüfumgebungen integrieren lässt. Dank dieser Flexibilität ist sogar eine großflächige Inspektion großer CFK-Komponenten – etwa Flugzeugrümpfe oder Tragflächen – in einem einzigen Durchgang möglich, sofern mehrere Roboter parallel eingesetzt werden.

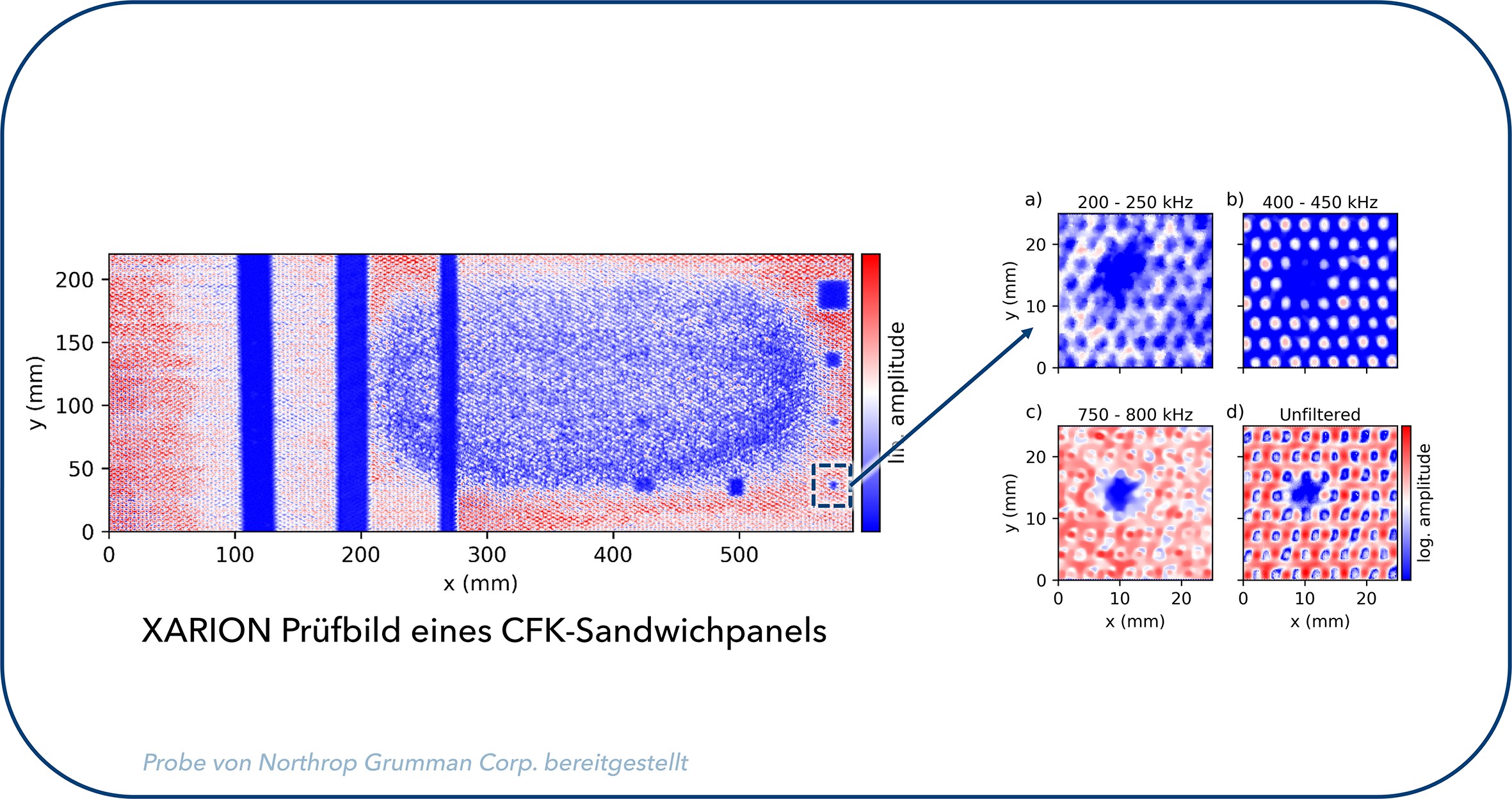

LEA-Beispiel zur Prüfung von Verbundwerkstoffen: Prüfbild eines CFK-Sandwichpanels mit Wabenkern. Es sind verschiedene Fehlertypen sichtbar, darunter Delaminationen, Ablösungen oder Voids. Durch Frequenzfilterung lassen sich unterschiedliche Merkmale gezielt hervorheben. Grafik: Xarion

Je nach Zugänglichkeit des Bauteils kann die Messung einseitig oder im Transmissionsmodus ablaufen, bei dem die gegenüberliegende Seite als Sensor- bzw. Anregungsbereich dient. In beiden Varianten erkennt das System selbst kleinste Fehlstellen. Zusätzlich erlaubt das „Pulse-Echo-Setup“ eine Tiefenbestimmung der Defekte, sodass Ingenieurinnen und Ingenieure genau wissen, wo sich potenzielle Schwachstellen verbergen.

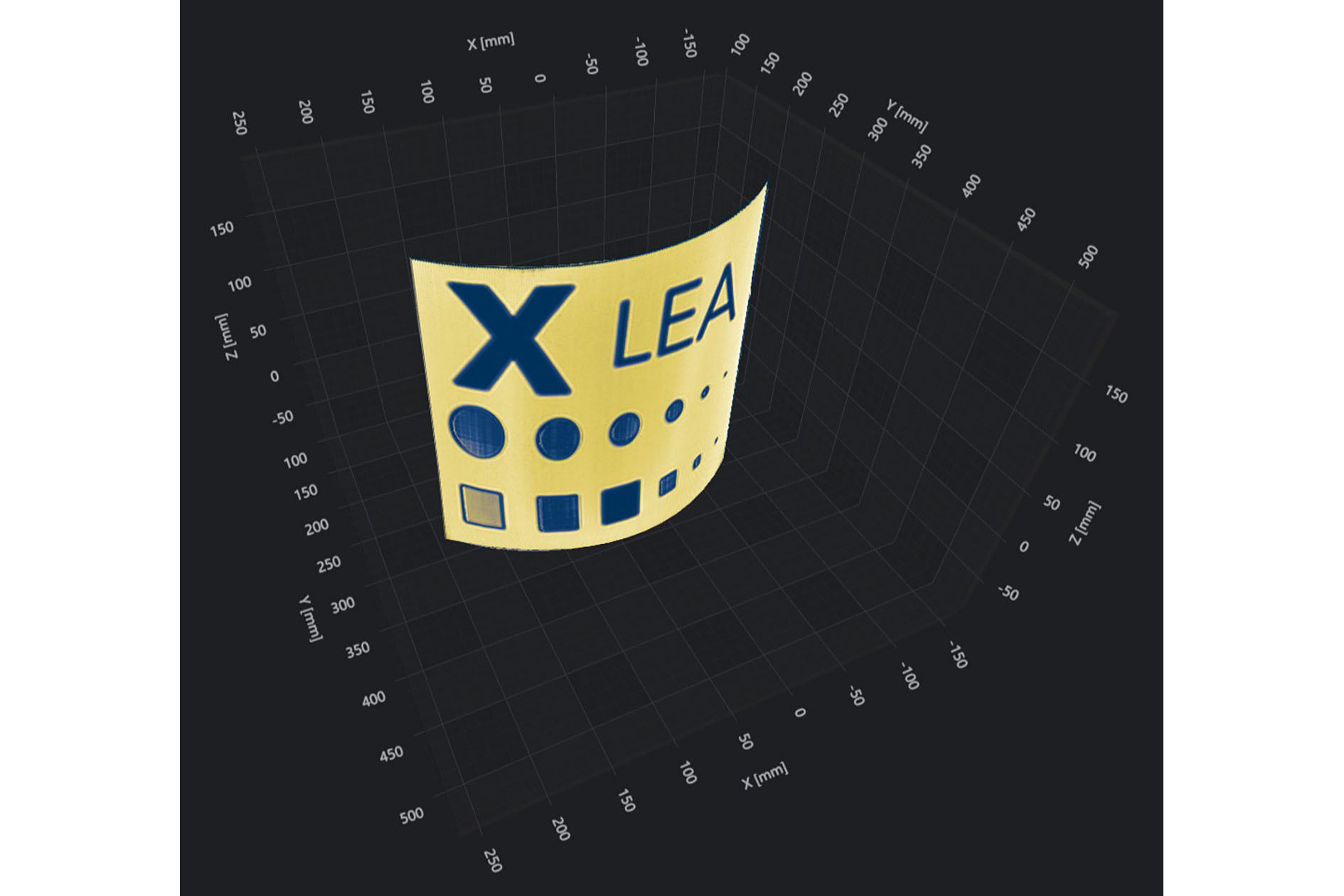

Gerade in der Luftfahrt sind die Bauteile nicht immer geradlinig wie ein Flügel und dürfen durchaus komplexe Geometrien aufweisen. Für die laserbasierte Ultraschallprüfung ist das jedoch kein Problem, weil sich die kompakten Sensorköpfe nicht nur an klassischen Scannersystemen, sondern auch an sämtlichen gängigen Robotersystemen montieren lassen. So gelingt es, selbst ungewöhnlich komplex geformte Oberflächen umfassend und effizient zu prüfen. Diese 3D-Messung läuft kontaktfrei ab, indem der Prüfkopf den Konturen des Bauteils folgt. Anschließend wird das Ergebnis in der von Xarion entwickelten „LEAdesk“-Software dreidimensional dargestellt und automatisiert weiterverarbeitet.

Die LEAstudio-Software wurde mit Blick auf eine dreidimensionale Welt entwickelt. Ein 3D-C-Scan-Bild ermöglicht die unkomplizierte Identifikation von Fehlstellen auf beliebig geformten Bauteilen. Grafik: Xarion

In einem hochsensiblen Umfeld wie der Luft- und Raumfahrt kann zuverlässige Qualitätssicherung im Ernstfall sogar Leben schützen. Die moderne Lösung bietet genau an dieser Stelle eine flexible Methode, die den stetig wachsenden Qualitätsanforderungen in diesem Sektor optimal gerecht wird.

Qualitätssicherung neu gedacht – schneller, präziser, automatisierter

Die beschriebenen Beispiele zeigen eindrucksvoll, wie vielseitig die berührungslose Ultraschalltechnologie einsetzbar ist. Ob in der Automobilbranche, der Batteriefertigung, der Mikroelektronik oder der Luft- und Raumfahrt – überall profitieren Unternehmen von effizienteren Prozessen und höherer Zuverlässigkeit ihrer Produkte. Der Verzicht auf Koppelmittel, die Möglichkeit zur automatischen Prozessüberwachung und flexible Prüfverfahren wie Einzelschuss-Messungen oder 3D-Scans eröffnen völlig neue Wege in der Qualitätssicherung.

Was als reine Defektsuche beginnt, entpuppt sich als wichtiger Teil einer ganzheitlichen Prozessoptimierung: Mängel können schneller und präziser erkannt, Ausschuss und Kosten signifikant gesenkt werden. Zugleich bieten umfassende Analysen und Echtzeitüberwachung einen enormen Wissensvorsprung, der die stetige Weiterentwicklung von Fertigungslinien möglich macht. So entsteht eine zukunftsweisende Form der Qualitätssicherung, die nicht nur auf isolierte Prüfstationen beschränkt bleibt, sondern sich bis in vollautomatisierte Produktionsanlagen erstreckt – und damit den Anforderungen zunehmend komplexer Produkte gerecht wird. Am Ende steht eine Lösung, die Qualität neu definiert: schneller, präziser und durchgängig automatisiert.

Über Xarion Laser Acoustics

Das Unternehmen mit Sitz in Wien wurde im Jahr 2012 von Dr. Balthasar Fischer gegründet. Es entwickelte ein laserbasiertes, optisches Mikrofon, mit dessen Hilfe sich kontaktfreie Ultraschallprüfung und industrielle Prozessüberwachung mit Ultraschall auf eine zuvor nicht mögliche Art umsetzen lassen. Namhafte Investoren wie der Laser- und Werkzeugmaschinenhersteller Trumpf sowie H.P. Porsche (Aufsichtsratsmitglied der Dr. Ing. h.c. F. Porsche AG und Porsche Holding Salzburg) haben sich am Unternehmen beteiligt. Den Vorsitz des wissenschaftlichen Beirates leitet Physik-Nobelpreisträger Prof. Dr. Theodor W. Hänsch. Seit der Gründung wurden für das patentierte Messinstrument zahlreiche Preise gewonnen: Unter anderem der AMA-Innovationspreis des Verbandes für Sensorik und Messtechnik e.V., der code_n award und der Berthold-Leibinger-Innovationspreis sowie der 1. Platz des „Gewinn Jungunternehmer-Preises“. Das junge Hightech-Unternehmen hält über 30 erteilte Patente und ist international tätig, zum Beispiel für Airbus. Am Standort in Wien werden 45 Mitarbeiter beschäftigt. Die Palette an Prüftechnologien wird unter anderem auf der diesjährigen Control in Stuttgart (Halle 9, Stand 9209) ausgestellt. DI (FH) Ryan Sommerhuber und Dipl.-Ing. Tobias Hötzer stehen dort für Erstgespräche und konkrete Anfragen zur Verfügung.

Das könnte Sie auch interessieren:

Wie sich Qualität als Wettbewerbsvorteil nutzen lässt

Den Blick schärfen: Rollenbilder im Qualitätsmanagement

Im Mannheimer John Deere-Werk prüft der „Sky Hawk“ die Traktoren

Qualität in der Industrie sichern mittels Terahertz-Spektroskopie

Dipl.-Ing. Fatih Okçu ist Application Engineer bei der Xarion Laser Acoustics GmbH inWien, Österreich.