Wie reagieren Kunststoffe unter mehraxialen Zugbelastungen?

Etablierte Auslegungsmethoden für Kunststoffbauteile basieren in der Regel auf Daten aus uni-axialen Zugversuchen. Dies wird dem realen Belastungsverhalten nicht gerecht. Eine neuartige Prüfeinrichtung erlaubt nun zum Beispiel die optimierte Auslegung von Kunststofftanks.

Ein Prüfstand für Batterien am Fraunhofer-LBF (-Institut für Betriebsfestigkeit und Systemzuverlässigkeit): Das Institut bietet große Expertise bei Prüfverfahren aller Art. Realitätsnahe Testszenarios im Laborumfeld halten den Aufwand für die Industrie vergleichsweise gering.

Foto: Fraunhofer LBF

Bei Kunststoffbauteilen sind die herkömmlichem Methoden kritisch zu bewerten. Vor allem bei Tanks und Behältern, die unter Innendruck stehen, bei Ventilen oder Bauteilen in Unterwasseranwendungen führen solche Auslegungen zu „unerwartetem“ Versagen im Einsatz. Ziel eines Fraunhofer-Forscherteams ist es, der Industrie anwendungsbezogene und wirtschaftliche Methoden bereitzustellen, die es erlauben, grundlegende Informationen über das mechanische Verhalten unter mehraxialen Zugbelastungen abzuleiten.

Mechanisches Verhalten zuverlässig vorhersagen

Kunststoffbauteile werden im ersten Schritt auf Basis der für Metalle bewährten Modelle ausgelegt. Das kann zu kritischen Fehlinterpretationen bei Kunststoffen führen, die vorwiegend mehraxialen Zugbelastungen ausgesetzt sind. Materialmodelle für Kunststoffe benötigen Daten aus 2D- und 3D-Zugversuchen. Im Fraunhofer LBF (Institut für Betriebsfestigkeit und Systemzuverlässigkeit) in Darmstadt (www.lbf.fraunhofer.de) wurden bekannte Prüfvorschriften für den bi-axialen Zugversuch unter Temperatureinfluss analysiert und auf den aktuellen Forschungsstand gebracht. Die implementierte optische Messung während der Belastung erfasst das mechanische Verhalten. Diese Daten vereinfachen die Auswahl und die Anpassung eines materialgerechten Modells. Eine zuverlässige Extrapolation auf den 3D-Zug ist möglich – und dies ist entscheidend für sicheres und kosteneffektives Design von Kunststofftanks.

Die neue Vorgehensweise des Fraunhofer LBF liefert sowohl Daten für eine zuverlässige Modellierung von Bauteilen unter praxisrelevanten Belastungen als auch geeignete Auslegungswerkzeuge. Bauteile aus dem Automotive-Bereich, Komponenten im Flugzeugbau oder Produkte für Sport, Medizin und Haushalt können zuverlässiger und kostengünstiger ausgelegt werden.

Moderne Methode für 2D-Zugversuche

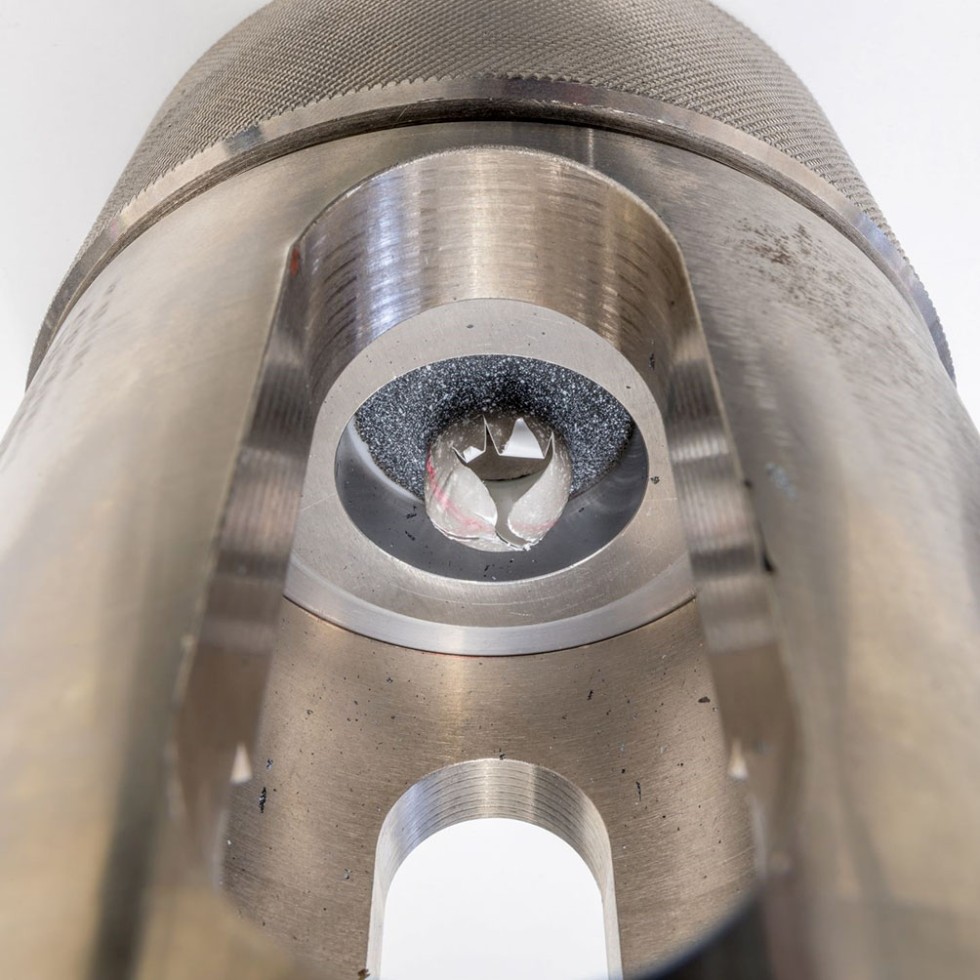

Die Prüfvorrichtung wurde für Kunststoffplatten der Dicke von rund zwei Millimetern konzipiert. Diese Dicke entspricht der typischen Wanddicke von Kunststoffbauteilen im Spritzgießbereich. Die Platte wird in der Vorrichtung zwischen kreisförmigen Ringen fest eingespannt und mittig mit einer Halbkugel des Indenters belastet, wodurch eine Durchbiegung der Probe verursacht wird. In der Mitte der Probe tritt eine gleichmäßige bi-axiale Zugspannung auf. Die Kontaktfläche wird geschmiert und die Reibung beim Krafteinbringen verringert. Spannungssingularitäten im Einspannbereich werden durch eine spezielle Gestaltung der Kanten der Kreisringe reduziert.

Die Verformung des Probekörpers wird von einer CCD-Kamera mit einem telezentrischen Objektiv aufgenommen. Dadurch lässt sich verhindern, dass virtuelle Dehnungen erfasst werden, die entstehen, wenn sich die Betrachtungsebene entlang der optischen Achse verschiebt. Die Auswertung der Geometrieänderung in der Platte erfolgt in einem anschließenden Post-Processing unter Verwendung von Grauwert-Korrelationssoftware. Zusätzlich wird eine zweite CCD-Kamera eingesetzt, die den Beginn der Plastifizierung am Rand der Einspannung erfasst.

Eingebauter Probekörper mit schwarz-weißem Muster nach dem Test bei 80°C (Ansicht von unten, stempelabgewandt, durch das Seitenfenster.

Foto: Fraunhofer LBF

Die Testergebnisse können bis zu einer Durchbiegung der Platte von sechs Millimetern ausgewertet werden. Durch Variation des Durchmessers des Spannzeugs und der Geometrie des Indenters lassen sich verschiedene Formen von Biegelinien erzielen. Die optimalen Abmessungen lassen sich mit den Wissenschaftlerinnen und Wissenschaftlern im Fraunhofer LBF je nach den Materialeigenschaften, der Probendicke und den Prüfanforderungen individuell abstimmen. Die Prüfungen werden nach Kundenspezifikationen oder nach den Empfehlungen des Instituts bei Temperaturen bis zu 120 Grad Celsius durchgeführt.

Auswertung der Deformation durch digitale Bildkorrelation

Die Probendicke wird vor der Prüfung gemessen. Der Probekörper wird mit einem statistisch verteilten schwarz-weißen Muster gesprenkelt und dann direkt geprüft, damit eine optimale Haftung zwischen der Platte und dem Muster bis zum Versagen erreicht wird. Dies ermöglicht die Auswertung der Dehnungen auf der Probenoberfläche durch digitale Bildkorrelation als Funktion der Belastung. Darüber hinaus gestattet der Aufbau die Erfassung lokaler Effekte und, bei Bedarf, die Untersuchung des Entlastungsverhaltens der Polymere. Außerdem erlaubt der Prüfaufbau die Ermittlung der Kriecheigenschaften unter 2D-Zug.

Die Gesamtbelastung vs. die Durchbiegung als Funktion des Radius werden durch Methoden des Reverse-Engineerings nachgestellt. Bei bisherigen Untersuchungen wurde eine gute Übereinstimmung zwischen den experimentellen und den Simulationsergebnissen bei verschiedenen Temperaturen erreicht.

Die Daten werden z. B. für die Auslegung und Untersuchung von Versagensfällen in Kunststofftanks unter Innendruck und erhöhten Temperaturen verwendet. Basierend auf den gewonnenen Daten werden in Simulation genutzte Materialmodelle und Festigkeitskriterien an die Kunststoffe materialgerecht angepasst. Die Fraunhofer Forschenden analysieren die individuellen Herausforderungen bei der Modellierung der kritischen Kunststoffkomponenten und bieten Expertise auf allen Ebenen des Designprozesses.

Das könnte Sie auch interessieren:

Stanzen von Kunststoffelementen ohne Grat- und Flusenbildung