Wie sich Qualität als Wettbewerbsvorteil nutzen lässt

Qualitätssicherung bedeutet vor allem die Gewährleistung von Sicherheit und Kundenzufriedenheit. Je nach Branche kann das unterschiedliche Schwerpunkte haben – vom frühzeitigen Erkennen potenzieller Materialschäden in der Luftfahrt über die Vermeidung von Schweißfehlern im Automobilsektor bis zum Schutz sensibler Bauteile in der Mikroelektronik.

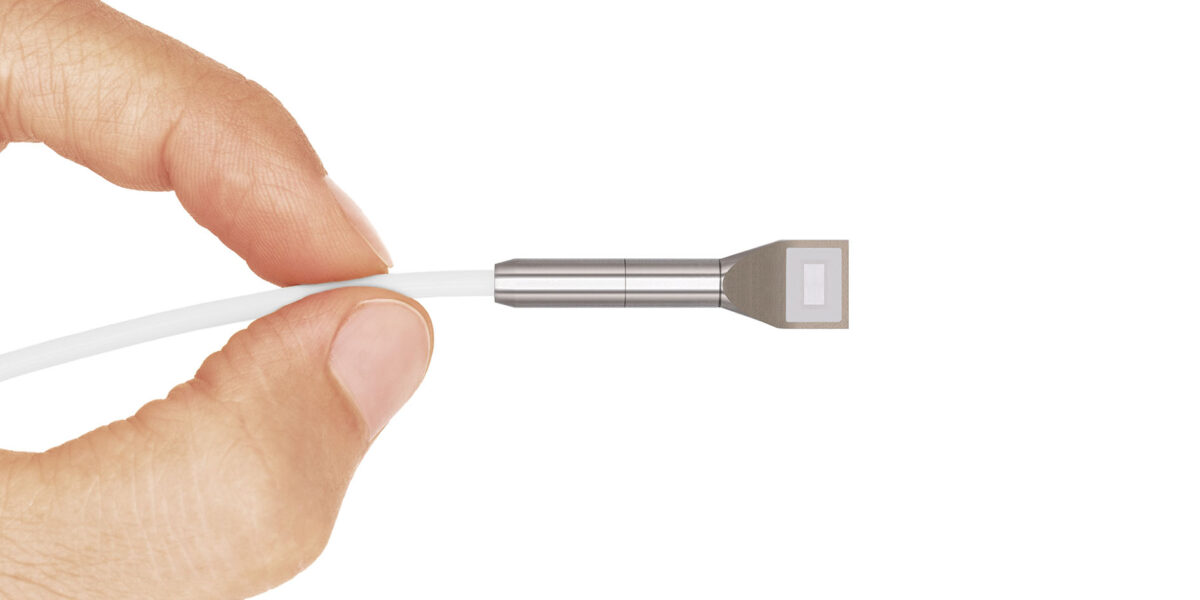

Für eine berührungslose, automatisiert ablaufende Qualitätssicherung eignet sich der kompakte Sensorkopf des optischen Ultraschall-Mikrofons (gezeigt in Verbindung mit optischer Faser).

Foto: Xarion

Gezeigt wird, warum Qualität heute wichtiger ist denn je. Als Anwendungsbeispiel dient dazu eine Lösung des jungen Unternehmens Xarion, die auf der „Control“, internationale Fachmesse für Qualitätssicherung (QS) vom 6. bis zum 9. Mai 2025 in Stuttgart zu sehen sein wird. Die Control beleuchtet in der Theorie alle Aspekte der QS und präsentiert in der Praxis das aktuelle Weltangebot an nutzbaren Technologien, Verfahren, Produkten und Systemlösungen zum umfassenden industriellen Qualitätsmanagement.

Teil 1 des Beitrags widmet sich der Funktionsweise des modernen kontaktlosen Prüfverfahrens und schildert Anwendungen aus der Automobilindustrie. Teil 2 befasst sich mit der Prüfung von Energiespeichern für die Elektromobilität, mit Einsatzmöglichkeiten im Flugzeugbau und mit der Prüfung von mikroelektronischen Komponenten.

Einzigartiges Inspektionssystem

Genau bei den zu Beginn genannten, branchenspezifischen Schwerpunkten setzt Xarion Laser Acoustics aus Wien (www.xarion.com) an: Mit ihrem Inspektionssystem wird ein Ultraschallbild vollständig berührungslos und automatisiert erfasst. Dadurch lassen sich selbst winzige Defekte schnell und präzise identifizieren – von Delaminationen und Rissen über minimale Fehlstellen bis hin zu feinen Schweißfehlern. Zu sehen ist die Messtechnik-Lösung bei der Control in Halle 9, Stand 9209. Das Ergebnis ist eine zuverlässige QS, die nicht nur für mehr Sicherheit sorgt, sondern auch nachhaltig das Vertrauen von Kundinnen und Kunden stärkt.

Qualitätssicherung bedeutet, mögliche Defekte in Produkten oder Prozessen frühzeitig zu erkennen und zu beheben. Eine bewährte Methode ist hierbei die Ultraschallprüfung: Hochfrequente Schallwellen durchdringen das Material und machen kleinste Risse, Lufteinschlüsse oder Delaminationen sichtbar, ohne das Bauteil zu beschädigen. In Branchen wie Luftfahrt, Automobilindustrie oder Mikroelektronik hat sich dieses Verfahren längst als Standard etabliert, weil es eine präzise, schnelle und zerstörungsfreie Kontrolle ermöglicht.

Ultraschallprüfung „neu gedacht“: Fundament einer modernen Qualitätssicherung

Das junge Unternehmen Xarion geht mit seinen innovativen Sensoren einen Schritt weiter: Anstatt der üblichen Kontaktmedien wie Wasser oder Gel setzt sie auf ein neuartiges, patentiertes optisches Mikrofon, das vollständig berührungslos arbeitet und ohne Gel und Kontakt zum Prüfling auskommt. Daher gelingt, was bisher schwierig war: Die Integration der Ultraschall-Prüfung in automatisierte Fertigungslinien, weg von der manuellen Prüfung und hin zur Roboter basierten Prüfung.

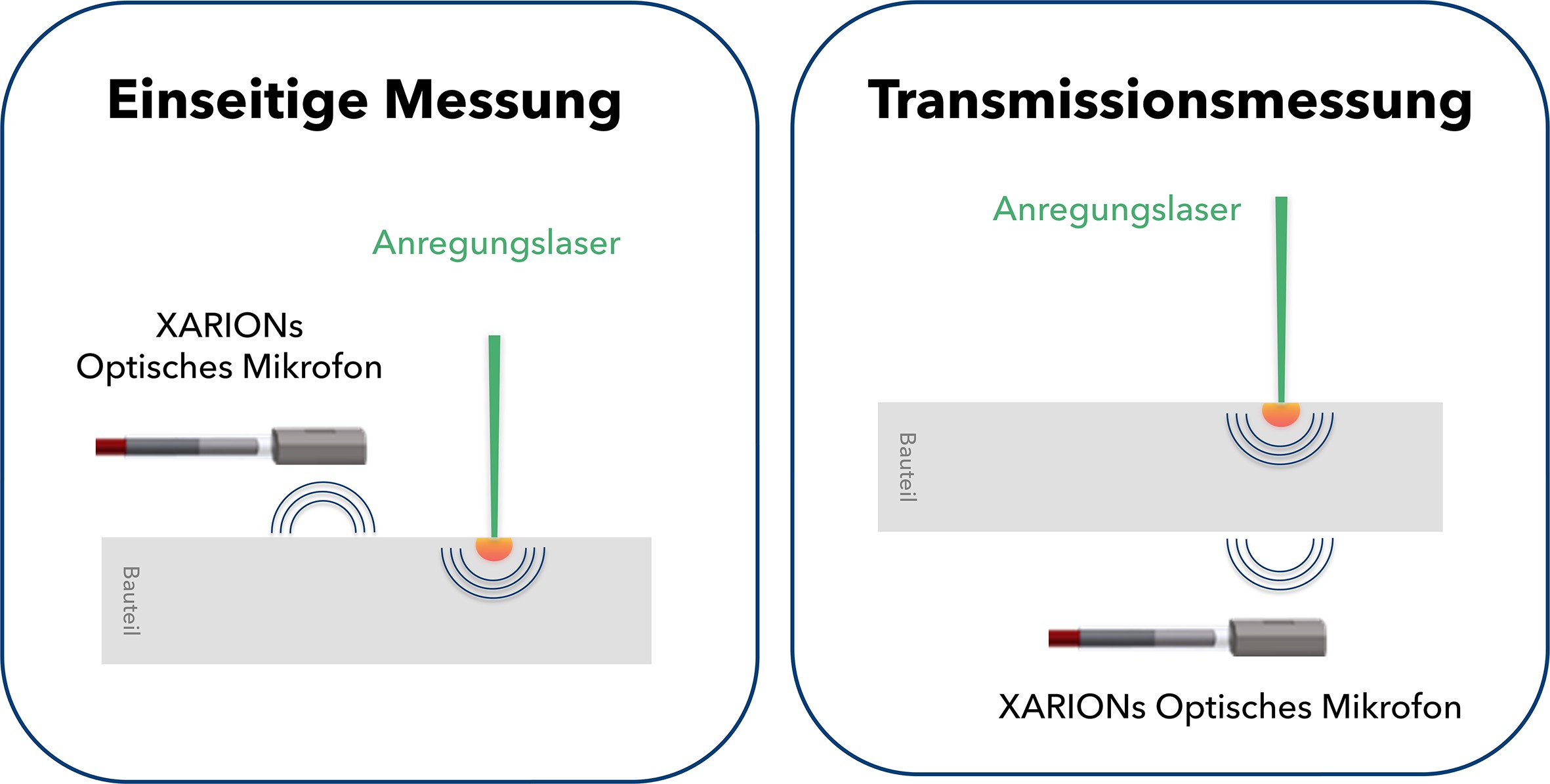

Das LEA (Laser Excited Acoustics)-Verfahren nutzt einen gepulsten LIDAR-Laser, um das Prüfbauteil anzuregen. Der entstehende Ultraschall breitet sich im Inneren des Materials aus und wird vom optischen Mikrofon wieder berührungslos detektiert. Dieses Prinzip funktioniert sowohl einseitig als auch im Transmissionsmodus. Grafik: Xarion

Der einzigartige Laser-Sensor erfasst Ultraschallwellen, ohne selbst in Schwingung zu geraten, und bietet dadurch eine außergewöhnliche Präzision und hohe Frequenzbandbreite. Die berührungslose Sensortechnologie lässt sich einfach in bestehende Fertigungslinien integrieren – oder die Sensorik kann Teil von neuen Anlagen sein. „Mit unserem LEA-Prinzip, kurz für ‚Laser Excited Acoustics‘, regen wir das Bauteil mithilfe eines gepulsten LIDAR-Lasers gezielt an“, erläutert Balthasar Fischer, Gründer und CEO der Xarion Laser Acoustics GmbH. „Durch den thermoelastischen Effekt entsteht so direkt im Bauteil Ultraschall, den wir mit dem optischen Mikrofon erfassen können. All das geschieht vollständig berührungslos und ohne das Bauteil zu beschädigen, was für uns eine präzise Identifikation unterschiedlichster Fehlstellen in verschiedensten Industriebereichen möglich macht. Für viele unserer Kunden bietet dies einen bestechenden Vorteil gegenüber anderen zerstörungsfreien Prüfmethoden.“

Darüber hinaus ermöglicht die frühzeitige Detektion von Defekten große Einsparungen: Fehlproduktionen werden minimiert, Material wird geschont und Arbeitszeit effizienter gestaltet. Diese Kostenvorteile tragen direkt dazu bei, dass sich die Investition in das moderne Prüfsystem rasch amortisiert.

Ein LEAsys-Laborgerät, das für den Einsatz in F&E-Abteilungen und Forschungsinstituten konzipiert wurde. Das System integriert die Technologie von Xarion mit einem hochauflösenden x-y-Scanner und einer Software zur Echtzeit-Datenanalyse. Möglich wird die zerstörungsfreie Prüfung von Verbundwerkstoffen, Metallen und Klebeverbindungen.

Foto: Xarion

Wer weniger Ausschuss produziert, spart nicht nur Material und Energie, sondern stärkt auch das Vertrauen der Kundschaft und sichert langfristig seine Wettbewerbsfähigkeit. Teure Folgeschäden können vermieden werden. Man denke etwa an einen elektronischen Chip, der eine Delamination aufweist. Er kann zwar elektrisch funktionieren, aber durch Überhitzung bereits nach zehn Betriebsstunden ausfallen – und in Folge zum Stillstand des Autos führen, in das er verbaut wurde. Dieser Fehler kann im Ultraschallbild leicht erkannt werden.

Vielfältige Anwendungsbereiche: vom Prototypen bis zur Serienfertigung

Ein praxisnahes Beispiel ist die Echtzeit-Überwachung beim Ultraschallschweißen durch das „Hinhören“ im richtigen Moment. Denn manche Fertigungsprozesse „erzählen“ bereits während ihrer Ausführung, ob alles nach Plan verläuft. Was für uns wie ein gleichförmiges Surren oder Kreischen klingt, nimmt der Ultraschallsensor als detailreichen Klangteppich wahr und analysiert ihn in Echtzeit. So lassen sich kleinste Veränderungen in der Akustik aufspüren, die auf Abweichungen im Prozess hinweisen können.

Beim Ultraschallschweißen werden zwei Teile mithilfe einer Sonotrode durch Reibungswärme miteinander verschweißt – in der Automobilbranche etwa bei der Verbindung von Kabelsträngen oder Befestigungselementen aus Kunststoff, in der Luftfahrt bei der Fertigung komplexer CFK-Bauteile oder in der Elektronik beim Zusammensetzen kleiner Schaltungen und Kabelverbindungen. Während dieses Vorgangs entstehen Schallsignale, die mehrere hundert Kilohertz erreichen können. Das optische Mikrofon „lauscht“ diesen Geräuschen berührungslos und erkennt bereits minimale Schwankungen im Prozessablauf in Echtzeit. Dadurch kann schon während des Schweißprozesses eine Aussage zur Haltekraft der Schweißung gemacht werden.

Zwei scheinbar identisch verschweißte Kabelstränge mögen von außen gleich aussehen, aber während die eine Verbindung eine Zugkraft von 1000 Newton aushält, könnte die andere bereits bei 50 Newton Zugkraft auseinanderbrechen. Natürlich kann nicht jedes Kabel zerstörend geprüft werden – und daher ist ein Verfahren ein großer Mehrwert, welches durch reines Zuhören die Zugkraft verlässlich voraussagen kann. So können noch in der Fertigung die „schwarzen Schafe“ – die nOK-Teile – aussortiert werden. Zudem können die Sensordaten reibungslos in moderne Automations- und Steuerungssysteme eingebunden werden, um die Fertigung zu regulieren oder bei Bedarf anzupassen.

Diese Form der Prozessüberwachung ist längst nicht nur für Prototypen oder Kleinserien geeignet. Dank der hohen Messgeschwindigkeit im Bereich von Millisekunden und der präzisen Erkennung lässt sich das optische Mikrofon auch in großen Serienfertigungen einsetzen. Unternehmen können von einer konsequenten Fehlererkennung profitieren: Ausschuss wird reduziert, Produktionsabläufe bleiben konstant auf hohem Qualitätsniveau und die Durchlaufzeiten verringern sich. Damit trägt die kontaktfreie Datenerfassung nicht nur zu stabilen Prozessen bei, sondern sichert auch langfristig die Wettbewerbsfähigkeit und die Produktsicherheit.

Von Smart Bonding zur „Smart Prüfung“ von Automobilen

Klebeverbindungen spielen in der Automobilindustrie eine immer größere Rolle. Gleichzeitig steigen aber auch die Anforderungen an die Qualitätssicherung: Fehlstellen können zu instabilen Verbindungen und potenziellen Sicherheitsrisiken führen. „Gerade bei modernen Klebeprozessen ist die Detektion selbst feinster Defekte entscheidend, um potenzielle Gefahren frühzeitig auszuschließen. Was es bedeuten würde, wenn im Flugzeug eine Klebestelle nicht hält, möchte man sich lieber nicht ausmalen“, betont Geschäftsführer Balthasar Fischer. Genau hier setzt das LEA-Prinzip an, um völlig kontaktfrei und ohne Koppelmittel Defekte schnell und präzise aufzuspüren. „Zugleich bietet unsere Lösung genügend Flexibilität, um unterschiedlichste Materialkombinationen zu prüfen – von speziell formulierten Klebstoffen über Keramik, Kohlefasern bis hin zu Stahl, Aluminium und verschiedenen Metalllegierungen.“ So profitieren Hersteller und Zulieferer unterschiedlicher Branchen gleichermaßen von stabilen, gleichmäßig verteilten Klebestellen, die nicht nur die Sicherheit verbessern, sondern auch das Gewicht und damit den Kraftstoff- sowie Energieverbrauch senken.

Abhängig von der Geometrie der Bauteile kann das Prüfverfahren in Transmission erfolgen, bei der Sensor und Laser auf gegenüberliegenden Seiten des Bauteils positioniert sind, um den Ultraschall durch das gesamte Bauteil zu leiten. Ist jedoch nur eine Seite zugänglich, lässt sich der Scan einseitig durchführen. In beiden Fällen liefert die Methode klare Informationen über die Güte der Klebefuge: Innere Defekte, die von außen nicht sichtbar sind, wie Poren, trockene Stellen oder nicht gleichmäßig aufgetragenes Klebematerial, können im Ultraschallbild leicht erkannt werden. Zudem vermeidet das kontaktlose Vorgehen unnötige Stillstände in der Fertigung. Ein besonders großer Vorteil: Die berührungslose Ultraschallmessung erlaubt eine Automatisierung, während herkömmliche Ultraschallprüfung wegen des Koppelmittels und der engen Toleranzen üblicherweise ein von Hand ausgeführter Prozess ist.

Roboterarm mit Xarion-Prüfkopf: Dieses automatisierte System erlaubt eine vollständig robotisierte Prüfung und eine zuverlässige Fehlererkennung direkt in der Fertigungslinie.

Foto: Xarion

Die gleiche Technologie eignet sich auch für die automatisierte Inspektion von Schweißpunkten und -nähten. Dies können Widerstandsschweißpunkte im Karosseriebau sein, oder Laserschweißnähte auf Stahlblech. Auf Basis der vom Laser erzeugten Ultraschallimpulse kann das NDT-System potenzielle Fehlstellen wie unvollständige Schweißverbindungen identifizieren. Da sich das Prüfsystem nahtlos in bestehende Produktionslinien integrieren lässt, profitieren Unternehmen von einer kontinuierlichen Überwachung. Qualität und Sicherheit im Automobilbau lassen sich langfristig erhöhen.

Das könnte Sie auch interessieren:

Den Blick schärfen: Rollenbilder im Qualitätsmanagement

Im Mannheimer John Deere-Werk prüft der „Sky Hawk“ die Traktoren

Qualität in der Industrie sichern mittels Terahertz-Spektroskopie

Dipl.-Ing. Fatih Okçu ist Application Engineer bei der Xarion Laser Acoustics GmbH inWien, Österreich.