Präzisionswerkzeuge grenzenlos wiederaufbereiten

Komplexe Bauteile aus hochwarmfesten Werkstoffen wie Titan, Inconel oder Stählen müssen in allen Branchen höchste Anforderungen erfüllen. Eine entsprechend wichtige Rolle kommt den dazu benötigten Zerspanwerkzeugen zu.

Werkzeuge können dank hochmoderner Anlagentechnik bei den Spezialisten aus Sien solange entschichtet, geschliffen und wiederbeschichtet werden, wie es die Werkzeuggeometrie erlaubt.

Foto: Müller Präzisionswerkzeuge

Die Präzisionswerkzeuge, die die Metallblöcke zerspanend bearbeiten, müssen hohen Temperaturen und hohen Schnittgeschwindigkeiten standhalten und dürfen nicht die kleinsten Unregelmäßigkeiten hinterlassen. Dabei nutzen sich sowohl ihre Beschichtung als auch ihre Schneiden ab und müssen regelmäßig aufbereitet werden. Spiralbohrer, Senker, Reibahlen oder Fräser können jedoch nur drei- bis fünfmal nachgeschliffen werden, da die Werkzeugoberfläche bei jedem Einsatz rauer und dadurch eine gut haftende Beschichtung immer schwieriger wird.

Bei der Zerspanung moderner Werkstoffe entstehen Aufschmierungen und Aufschweißungen an den Werkzeugoberflächen. Da diese bei der Wiederaufbereitung meist nicht vollständig beseitigt und lediglich überbeschichtet werden, wird die Werkzeugoberfläche immer rauer. Dadurch verschlechtert sich die Schichthaftung der Nachbeschichtung. Kräfte und Zerspanungsmomente erhöhen sich signifikant und die Bearbeitungstemperaturen steigen. Dies alles trägt dazu bei, dass sich der Spanfluss verschlechtert. Und nicht zuletzt wird die Bildung von Aufbauschneiden erheblich begünstigt. Dadurch verringert sich die Standzeit des Werkzeugs mit jedem Nachschliff.

Cobalt-Leaching verringert mechanische Belastbarkeit

Durch Entschichten vor einem Nachschliff kann dieses Problem gelöst werden. Die konventionelle Entschichtung hat jedoch den Nachteil des „Cobalt Leaching“. Dieses tritt auf, wenn der Kobalt-Binder aus der Werkzeugoberfläche gelöst wird. Dieser Kobalt-Binder hält die Wolframcarbid-Körner des Verbundstoffs Hartmetall zusammen. Löst sich der Binder, halten auch die Wolframcarbid-Körner nicht mehr fest in ihrem Gefüge.

Cobalt Leaching macht die Oberfläche von Werkzeugen mechanisch weniger belastbar. Beim späteren Nachbeschichten des instandgesetzten Werkzeuges bleibt die Beschichtung nur an den äußeren Wolframcarbid-Körnern haften, die dann unter Belastung zusammen mit der Beschichtung wegbrechen.

Kombination aus Be- und Entschichten steigert Standzeit

Müller Präzisionswerkzeuge aus Sien bietet nun eine Kombination aus Be- und Entschichten an, mit der Cobalt Leaching wirksam vermieden wird.

Die clevere Kombination aus Be- und Entschichten hilft, „Cobalt Leaching“ wirksam zu vermeiden.

Foto: Müller Präzisionswerkzeuge

Voraussetzung dafür ist jedoch, dass die Werkzeuge auch ihre erste Beschichtung im Hause Müller bekommen haben. Für diesen Quantensprung in der Werkzeugaufbereitung sorgt die Kombination der Beschichtungsanlage „411 Plus“ mit einer Entschichtungsanlage „CT-40“ des Schweizer Anbieters Platit. Die Werkzeuge werden nicht nur zuverlässig nachgeschliffen, sie erreichen durch den Prozess „Entschichten – Schärfen – Beschichten“ auch wieder die Standzeit eines Neuwerkzeugs.

Dem Aufbereitungsprozess verhilft ein abschließender, besonders präziser Polierprozess „zur Perfektion“. Bei dem in Kooperation mit der Roboterakademie Birkenfeld entwickelten Verfahren bringt ein Druckluftstrahl Polierstrahlmittel gleichmäßig auf die Werkzeugoberfläche auf. Eventuelle Droplets werden entfernt und eine homogene, extrem glatte Werkzeugoberfläche entsteht. Dies wirkt sich äußerst positiv auf die Standzeit und die Bearbeitungsqualität der Sonderwerkzeuge aus.

„Dank dieser spezifischen Kombination von Be- und Entschichten lassen sich Werkzeuge nicht wie üblich nur drei- bis fünfmal aufbereiten“, sagt Mathias Schmidt, Geschäftsführender Gesellschafter von Müller Präzisionswerkzeuge. „Wir entschichten, schleifen und beschichten, solange dies die Werkzeuggeometrie erlaubt.“ Der Vorteil für den Anwender liegt in stabileren Prozessen sowie einer höheren Prozesssicherheit. Zudem wird der Ausschuss verringert und die Standmengen wachsen, sodass letztendlich die Werkzeugkosten pro Bauteil deutlich reduziert werden.

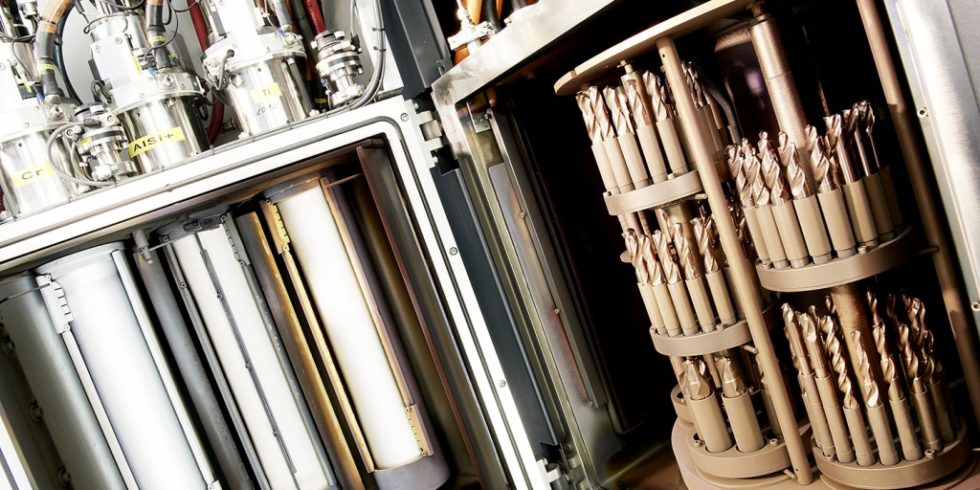

Für die erneute Beschichtung der Tools wird die Beschichtungsanlage mit den zuvor entschichteten Werkzeugen bestückt.

Foto: Müller Präzisionswerkzeuge

Neuzustand auch wird auch bei Nachschliff erzielt

Ein Beispiel aus der Serienfertigung von Abgasturboladergehäusen bei einem bekannten Automobilzulieferer zeigt die Effizienz des Verfahrens: Während ein Neuwerkzeug 400 Teile bohren konnte, bevor es aufbereitet werden musste, waren mit ihm nach Anwendung des herkömmlichen Verfahrens noch 300 Bohrungen möglich, dann 200 und beim letzten Durchgang nur noch 100. Zudem brachen die Werkzeuge beim letzten Durchgang teilweise ab.

Mit dem neuen Entschichtungsverfahren von Müller Präzisionswerkzeuge ließ sich die Oberflächenbeschichtung einschließlich der Aufschmierungen abtragen, die durch die Verwendung immer weicherer und zäherer Werkstoffe entstehen. Damit entspricht das Werkzeug fast dem Neuzustand und erreicht auch nach dem zweiten oder dritten Nachschliff immer wieder seine Originalstandzeit.

Lohnbeschichtung ist auch für Fremdwerkzeuge möglich

Müller Präzisionswerkzeuge bietet die Entschichtung und das nachfolgende Beschichten sowohl für seine eigenen Werkzeuge als auch in der Lohnbeschichtung für Fremdwerkzeuge an. Die Kunden profitieren dann nicht nur von den genannten Vorteilen, sondern auch vom fundierten Wissen des Werkzeugherstellers in der Vor- und Nachbehandlung von Sonderwerkzeugen.

Das könnte Sie auch interessieren:

Neue Schneidstoffgeneration im Fräsen

Warmfeste Superlegierungen mit kurzer Bearbeitungszeit zerspanen

Tobias Möldner arbeitet für die PR-Agentur Schwartz Public Relations in München.