Inhalte der Online-Ausgabe 10-2020

Resilienz in Produktionsunternehmen erhöhen

P. Groche – Institut für Produktionstechnik und Umformmaschinen PtU, Technische Universität Darmstadt (Editorial)

Wie jedes Jahr befasst sich diese Ausgabe mit Themen der Umformtechnik. Aktuell befinden wir uns in einer aufreibenden Zeit, die uns alle vor große Herausforderungen stellt. Die Prozesse der Digitalisierung hin zu Industrie 4.0 haben in den vergangenen Jahren vielerorts Fahrt aufgenommen und an vielen Stellen ist der Nutzen digitaler Prozesse sichtbar geworden. In dieser Phase trifft uns die Corona-Pandemie unerwartet, offenbart schonungslos Lücken in der Digitalisierung und beschleunigt ihre Verbreitung fulminant. Home-Office, Reisebeschränkungen und Kontaktverbote führen zu einer Digitalisierung des Arbeitsalltags, die wir bisher nicht für möglich gehalten haben. Anderseits haben wir mit aller Macht die Anfälligkeit unserer global vernetzten und feinstufigen Lieferketten vor Augen geführt bekommen. S. 649

Akustische Emissionsmessung an Papier*

J. Mushövel, T. Völker, P. Groche – PtU, TU Darmstadt

Die Faserbewegungen und mikromechanischen Mechanismen während der Umformung von Papier sind bis heute nicht gänzlich geklärt. In dieser Arbeit werden die Einsatzmöglichkeiten der akustischen Emissionsmessung (AE-Messung) zur Analyse des Faserverhaltens untersucht. Zu diesem Zweck werden Zugversuche mit Papierproben an einem Miniaturzugprüfstand durchgeführt. Zusammenhänge zwischen mikromechanischen Prozessen im Papier und den Peak-Frequenzen der detektierten AE-Signale werden aufgedeckt. S. 650

Materialcharakterisierung mittels KI*

C. Karadogan, P. Cyron, M. Liewald – Institut für Umformtechnik (IFU), Universität Stuttgart

Die für die FEM (Finite-Elemente-Methode)-Simulation von Blechumformprozessen benötigten validierten Materialparameter können heutzutage durch eine vollflächige optische Messung der Verformung eines Prüfkörpers in Kombination mit einem simulationsbasierten inversen Ansatz ermittelt werden. Dieser inverse Ansatz erfordert jedoch Fachwissen in der FEM-Analyse, Optimierung sowie Programmierung und kann zudem recht zeitaufwendig sein. Vor diesem Hintergrund wird in diesem Beitrag eine auf maschinellem Lernen basierende Methode zur Bestimmung von validierten Materialparametern vorgestellt. S. 656

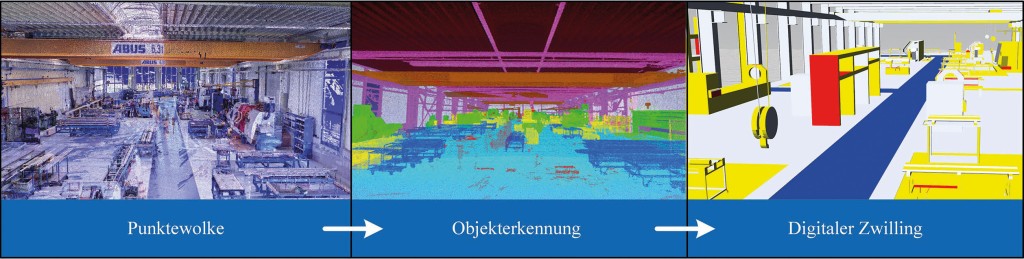

Produktionsplanung mit dem digitalen Zwilling

B. Denkena, S. Stobrawa; M. Sommer; J. Stjepandic; M. von Soden – Institut für Fertigungstechnik und Werkzeugmaschinen, Leibniz Universität Hannover; isb innovative software businesses GmbH, Friedrichshafen; PROSTEP AG, Darmstadt; Bornemann Gewindetechnik GmbH, Delligsen

Die Produktionsplanung ist ein zentraler Bestandteil des Produktionsmanagements industrieller Unternehmen. Hieraus resultiert die Wettbewerbsfähigkeit des Wertschöpfungsprozesses, weshalb die Planung so umfassend, präzise und effizient wie möglich sein sollte. Ein hilfreiches Werkzeug ist der digitale Zwilling, der jedoch selten eingesetzt wird. Dieser Beitrag stellt einen Ansatz für die Produktionsplanung durch ein effizientes Erstellen eines digitalen Zwillings vor. S. 661

Tiefziehen mittels adaptiver Platinenlage*

P. Cyron, M. Liewald, D. Briesenick – IFU, Universität Stuttgart

Bei der Serienproduktion von Blechbauteilen können schwankende Blecheigenschaften zu zeitintensiven Anlaufphasen und erhöhten Ausschussraten führen. Diesen Herausforderungen wird heute mit werkzeugbasierten Regelungssystemen begegnet, welche aber eine komplexe und kostenintensive Modifikation der bestehenden Werkzeuge beziehungsweise Pressen erfordern. Vor diesem Hintergrund befasst sich der Beitrag mit einem relativ einfachen und kostengünstigen Regelungsansatz auf Basis einer adaptiven Platinenpositionierung. S. 666

Navigationssystem zum schnelleren Maschinenrüsten*

C. Kuhnhen, B. Engel, P. Halili Lehrstuhl für Umformtechnik, Universität Siegen

Im Rahmen einer voranschreitenden Entwicklung der Autonomisierung von Produktionslinien, muss neben der Innovation im Bereich der Maschinerie ebenso dem Aspekt des Werkers und seiner Hilfsmittel Aufmerksamkeit gewidmet werden. Zunehmende Produktindividualisierungen führen zu häufigen Rüstvorgängen, wozu in der Regel ein Rüstteam mit einem Maschineneinrichter benötigt werden. In diesem Beitrag wird ein System vorgestellt, das den Rüstvorgang durch Nutzung von Augmented Reality und eines lernfähigen Systems deutlich verbessert. Rüstzeiten konnten unter Einsatz des Bedienpersonals um bis zu 50 % reduziert werden, ohne dass ein separates Rüstteam zum Einsatz kam. S. 672

Vernetzte Fertigung*

S. Wiesenmayer, M. Merklein, P. Frey; G. Meschut, P. Heyser; T. Nehls, W. Flügge – Lehrstuhl für Fertigungstechnologie (LFT), Erlangen; Laboratorium für Werkstoff- und Fügetechnik (LWF), Paderborn; Fraunhofer-Institut für Großstrukturen in der Produktionstechnik IGP, Rostock

Die Herstellung von Blechbauteilen umfasst mehrere Schneid- und Umformoperationen, welche die resultierenden Bauteileigenschaften beeinflussen. Daher weichen die Eigenschaften vom Ausgangszustand des Halbzeugs ab, was bei der Auslegung von Clinchverbindungen berücksichtigt werden muss. Durch die Vernetzung der Einzelverfahren auf Basis der Prozessdaten werden ein Vorgehen zur Ermittlung der Halbzeugeigenschaften beim Scherschneiden und die Auswirkungen auf die Verbindungsqualität beim Clinchen aufgezeigt. S. 677

Fließpressen hohler Wellen mit Wanddickenvariation*

A. Weiß, M. Liewald – IFU, Universität Stuttgart

Die Fertigung von Hohlwellen mit komplexer Innengeometrie bedingte bisher meist aufwendige Prozessrouten. Ein am Institut für Umformtechnik der Universität Stuttgart entwickeltes Kaltfließpressverfahren soll nun die wirtschaftliche und flexible Fertigung von Hohlwellen mit Wanddickenvariation ermöglichen. In diesem Beitrag werden das Verfahren beschrieben und die Ergebnisse der numerischen Untersuchung des Einflusses der Werkzeugkinematik auf die erzielbare Pressteilgeometrie dargelegt. S. 684

Lochen mit Blechlagewinkel – Methodenoptimierung*

A. Schenek, M. Liewald – IFU, Universität Stuttgart

Die beim Lochen von Bauteilen aus Blech mit Blechlagewinkel erzielbaren Schnittflächenkenngrößen können nach aktuellem Stand der Technik nicht ausreichend präzise prognostiziert werden. Daher werden in der Praxis maximal realisierbare Blechlagewinkel meist zu konservativ abgeschätzt. Mit den in diesem Beitrag vorgestellten Schnittflächen-Regressionsmodellen kann der benötigte Einsatz von kosten- und wartungsintensiven Keilschiebern genauer bewertet und somit eine flexiblere, kostenoptimierte Gestaltung von Schneidwerkzeugen ermöglicht werden. S. 689

Robuste W-Temper-Umformung von hochfestem Aluminium*

J. Günzel, T. Suckow, C. Veitenheimer, P. Groche; J. Hauß – PtU, Technische Universität Darmstadt; Werner Schmid GmbH, Fulda

Aufgrund ihrer geringen Kaltumformbarkeit werden hochfeste Aluminiumlegierungen in temperaturunterstützten Prozessrouten umgeformt. Bei mehrstufigen Prozessen führt dies zu komplexen und störanfälligen Prozessfolgen. Eine Umformung im W-Temper-Zustand vereinfacht die Temperaturführung und steigert die Robustheit. Die hierbei möglichen Prozessführungen sowie die Einflüsse der relevanten Prozessparameter (Zeit und Abschreckmethode) sind Inhalt dieses Beitrags. S. 697

Blockchain in der Blechverarbeitung*

M. Lechner, T. Christ, P. Frey, S. Wituschek, A. Arzhanov, F. Petrov, M. Merklein – Lehrstuhl für Fertigungstechnologie, Friedrich-Alexander-Universität Erlangen-Nürnberg

Die Verfolgung von Bauteilen und Zwischenprodukten sowie die Erfassung eines vollständigen Produktionsdatensatzes sind in modernen Fertigungsketten eine wichtige Voraussetzung für die durchgängig digitale Produktion. Dieser Beitrag stellt die Lösung dieser Herausforderungen durch die Kombination zweier Systeme vor: Während eine blockchain-basierte Austauschplattform die Einhaltung der Anforderungen an die prozessübergreifende Vernetzung sicherstellt, kommt eine optische Technologie für die markierungsfreie Bauteilidentifizierung zum Einsatz. S. 704

Einflussuntersuchung auf das Werkstoffverhalten*

T. Germann, A. Bubeck, T. Kötting, P. Groche – PtU, Darmstadt

Inhalt dieser Untersuchung ist die Beeinflussung des Materialverhaltens von Blechbauteilen durch das Einbringen von Merkmalen zur Einzelteilrückverfolgung. Die Einzelteilrückverfolgung ist ein wichtiges Werkzeug für die Verringerung der Fehlersensitivität und somit zur Erhöhung der Resilienz von Umformprozessen. Hierfür werden zwei gängige Verfahren des direct part marking an Flachzugproben erprobt und umfassend evaluiert. Dies schließt metallurgische Untersuchungen ein. S. 709

Simulationsgerechte Maschinenmodelle*

S. Deuringer, R. Gerdes, J. Eilers; R. Müller – BMW Group, München; ZeMA Zentrum für Mechatronik und Automatisierungstechnik, Saarbrücken

Mit zunehmender Produktvielfalt steigen die Anforderungen an die Planung von Montagelinien. Um diese Komplexität zu bewältigen, werden Montageprozesse virtuell simuliert. Der Aufwand zur Aufbereitung bestehender CAD-Anlagenmodelle zu Simulationsmodellen ist aber sehr hoch. Daher werden mit der hier vorgestellten Methodik CAD-Modelle automatisiert für die Simulation aufbereitet. Ziel ist, die benötigte Zeit, Expertise und das Fehlerpotenzial der Modellaufbereitung deutlich zu reduzieren und die Wirtschaftlichkeit des Simulationseinsatzes in der Montage zu steigern. S. 716

Automatisierte Montageanalyse und -ablaufplanung*

S. Kärcher, F. Grabi, J. Maier, E. Cuk, T. Bauernhansl Fraunhofer IPA, Stuttgart

Klassische Methoden der Montageplanung kommen im volatilen Umfeld oft an ihre Grenzen. Eine Methodik zur automatisierten Generierung einer Montageablaufplanung begegnet diesen Herausforderungen. Diese Methodik wurde in einem Projekt bei der Elabo GmbH zur Optimierung der Montage angewandt. Die Projektergebnisse werden in diesem Beitrag vorgestellt und kritisch reflektiert. S. 722

Maschinelles Oberflächenhämmern additiver Bauteile*

R. Mannens, A. Feuerhack, J. H. Schleifenbaum, T. Bergs; S. Kammann; M. Alkhayat – Werkzeugmaschinenlabor WZL der RWTH Aachen; Fraunhofer Institut für Produktionstechnik IPT, Aachen; MAN Energy Solutions

Additive Fertigungsverfahren gewinnen zunehmend an Bedeutung. Aufgrund der zumeist abweichenden Randzoneneigenschaften im Vergleich zu konventionellen Herstellungsprozessen finden additive Verfahren jedoch noch keine weite Verbreitung in hochbelasteten Luftfahrtkomponenten. Eine Randzonenendbearbeitung kann die mechanischen Bauteileigenschaften verbessern. Aus diesem Grund wurde der Einfluss des maschinellen Oberflächenhämmerns auf die Randzone laseraufgeschweißter Werkstoffe untersucht. S. 728

Synergien zwischen Batterie- und Brennstoffzellen*

J. Schäfer, H.W. Weinmann, D. Mayer, T. Storz, J. Hofmann, J. Fleischer – KIT Karlsruher Institut für Technologie, wbk Institut für Produktionstechnik

Nach Ankündigung diverser batterieelektrischer Modelle wird auch die PEM (Proton Exchange Membrane)-Brennstoffzelle als mögliche Zukunftstechnologie im Last- und Linienverkehr diskutiert. Ob und wann sich eine Technologie durchsetzt, hängt von der verwendeten Produktionstechnik ab, denn diese bestimmt Stückzahlen und resultierende Kosten. Die Vergangenheit zeigt, dass sich produzierende Industrien oft entlang vorhandener Kompetenzen in etablierten Bereichen entwickelt haben. In diesem Beitrag sollen daher Synergiepotenziale zwischen der Batterie- und Brennstoffzellenfertigung diskutiert werden. S. 735

* Bei den mit einem Stern gekennzeichneten Beiträgen handelt es sich um Fachaufsätze, die von Experten auf diesem Gebiet wissenschaftlich begutachtet und freigegeben wurden (peer-reviewed).