Inhalte der Online-Ausgabe 10-2021

Flexibilität in der Umformtechnik – leichter gesagt, als getan!

M. Liewald – Institut für Umformtechnik IFU, Universität Stuttgart (Editorial)

Das letzte Jahr hat uns die Anfälligkeit unserer Lieferketten schmerzvoll vor Augen geführt. Seitdem werden vielfältige Diskussionen um das Thema Resilienz in Zusammenhang mit unseren Produktionssystemen geführt. Produktion zurück auf den Kontinent zu holen wird aber zwangsläufig noch höhere Automatisierungsgrade bedingen, um auch in „guten Zeiten“ global wettbewerbsfähig zu sein. S. 659

Fließpressen von Hybridbauteilen mit Eigenschaftsvariation*

K. C. Grötzinger, M. Liewald; R. Kulagin – IFU, Uni Stuttgart; Institut für Nanotechnologie (INT) Karlsruher Institut für Technologie (KIT), Eggenstein-Leopoldshafen

Hybridumformprozesse erlauben die Herstellung von Leichtbaukomponenten mit einsatzspezifischen Eigenschaften. Dieser Beitrag untersucht die Kaltumformung verbundstranggepresster Aluminium-Hybridrohteile aus AW-6060 mit einem innenliegenden, rohrförmigen Element aus AW-7075 mit unterschiedlichen Dimensionen. Es werden die Spannungs- und Dehnungszustände in der Grenzfläche der unterschiedlichen Werkstoffe analysiert, mit dem Ziel der Erhaltung des zuvor durch Verbundstrangpressen erzeugten Stoffschlusses. S. 660

Kragenziehen von Aluminium mit lokaler Kontakterwärmung*

E. Sellner, A. Khatib, A. Ambaye, P. Groche – Institut für Produktionstechnologie und Umformmaschinen (PtU), TU Darmstadt

Temperaturunterstützte Prozesse erlauben Umformbarkeitserweiterungen der Aluminiumlegierung EN AW 7075-T6. In diesem Beitrag wird die Steigerung der Umformbarkeit in einem Kragenziehprozess mit lokaler Kontakterwärmung gezeigt und Prozessgrenzen sowie Temperaturverteilungen ermittelt. Ein neuer Ansatz eines IHTC-Modells wird in einem FEM-Modell implementiert und Auswirkungen auf simulierte Temperaturen und Geometrien gezeigt. S. 665

Fließpressen mit Drucküberlagerung*

B.-A. Behrens, J. Ursinus, D. Duran, J. Uhe, T. Matthias – Leibniz Universität Hannover,Institut für Umformtechnik und Umformmaschinen (IFUM), Garbsen

Das Umformen gefügter Hybridhalbzeuge ist ein innovativer Fertigungsansatz zur belastungsgerechten Gestaltung von Bauteilen. Im Fokus dieses Beitrages steht die Herstellung einer hybriden Ritzelwellenvorform aus Aluminium und Stahl. Aus den unterschiedlichen thermo-physikalischen Eigenschaften der Werkstoffe entstehen Herausforderungen bei der Umformung der Fügezone. Es gilt kritische Zugspannungen zu vermeiden. Dazu werden aktuelle Forschungsergebnisse erläutert sowie numerische und experimentelle Ergebnisse einer Drucküberlagerung beim Voll-Vorwärts-Fließpressen (VVFP) präsentiert. S. 671

Verfestigung vorkonditionierter Aluminiumbleche*

J. Günzel, J. Bergmann, P. Groche; J. Hauß – PtU, TU Darmstadt; Werner Schmid GmbH, Fulda

Mittels einer Vorkonditionierung in den W-Temper- (W-) oder weichgeglühten (O-) Zustand kann die Umformbarkeit der hochfesten Aluminiumlegierungen EN AW-6082 und -7075 signifikant gesteigert werden. Die so realisierbare Kaltumformung sorgt vor allem bei mehrstufigen Anwendungen für eine vereinfachte Prozessführung gegenüber temperaturunterstützten Prozessrouten, führt jedoch zu ausgeprägten Verfestigungseffekten. Deren Klassifizierung und Quantifizierung sind Inhalt dieses Beitrags. S. 677

Performanceuntersuchung der Aktoreigenschaften*

T. Germann, P. Gabris, A. Bubeck, P. Groche – PtU, TU Darmstadt

Gehäuse aus der hochfesten Aluminiumlegierung EN AW-7075 versprechen eine Leistungssteigerung von paraffinbasierten Dehnstoffaktoren (DSA). Gegenüber Stahlgehäusen folgt eine höhere Wärmeleitfähigkeit und somit verkürzte Reaktionszeiten. Der geringere E-Modul und die höhere Elastizitätsgrenze vergrößern zudem die Stellwege. Diese Eigenschaften werden anhand numerischer Untersuchungen überprüft. Eine Ergebnisvalidierung sowie eine Diskussion der Herausforderungen in der Fertigung werden ebenfalls diskutiert. S. 684

Qualitätseinfluss der Platinenlage beim Tiefziehen*

P. Cyron, D. Briesenick, M. Liewald – IFU, Universität Stuttgart

Bei der Serienproduktion von Blechbauteilen können schwankende Blecheigenschaften zu zeitintensiven Anlaufphasen und erhöhten Ausschussraten führen. Ein Lösungsansatz, um diesen Herausforderungen zu begegnen, besteht in der Veränderung der Platinenlage vor dem Umformvorgang. Vor diesem Hintergrund wird in diesem Beitrag der Qualitätseinfluss der Platinenlage auf das Tiefziehergebnis untersucht. Hierfür wurden experimentelle sowie numerische Untersuchungen durchgeführt, um den Einfluss der Platinenlage auf das Umformergebnis bewerten zu können. S. 691

Feinschneiden von hochfesten Stahlgüten*

H. Voigts, I. F. Weiser, T. Herrig, T. Bergs – Werkzeugmaschinenlabor WZL der RWTH Aachen University

Durch den Megatrend Leichtbau werden zunehmend komplexe Bauteilgeometrien aus hochfesten Stahlgüten durch Feinschneiden gefertigt. Der bei der Bearbeitung dieser Stähle auftretende erhöhte Werkzeugverschleiß muss durch neue, prozesssichere Ansätze der Prozessführung kompensiert werden. Dazu werden die zwei Ansätze Einsatz von Hartmetallstempeln und Erwärmung des Blechs zur Herabsetzung der Fließspannung untersucht. Diese beiden Ansätze werden abschließend gegenübergestellt und anhand der Versuchsergebnisse bewertet. S. 698

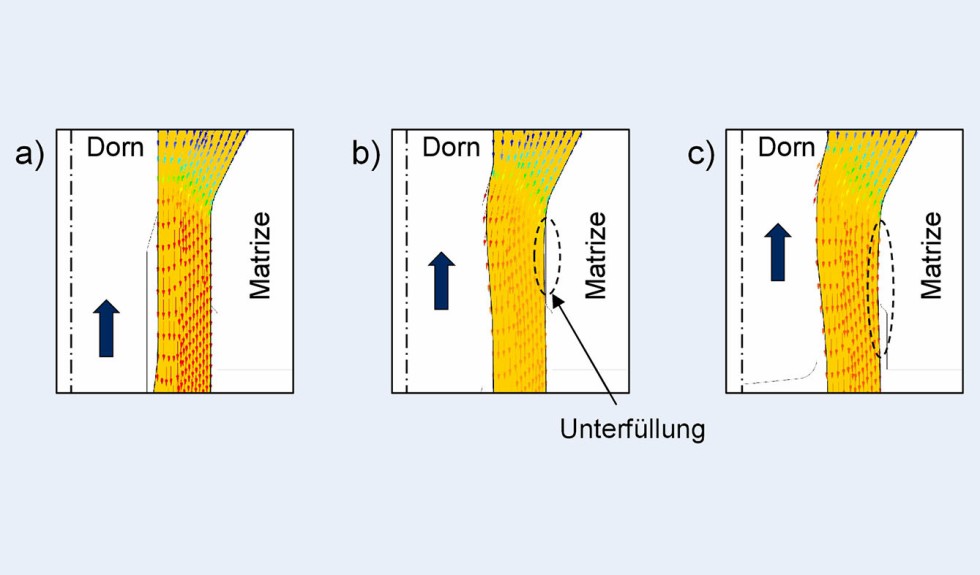

Flexible Fertigung maßgeschneiderter Hohlwellen*

A. Weiß, M. Liewald – IFU, Universität Stuttgart

Die Fertigung von belastungsgerecht ausgelegten Hohlwellen erfordert meist aufwendige Prozessrouten. Mit einem am Institut für Umformtechnik der Universität Stuttgart entwickelten Kaltfließpressverfahren wird eine flexible Fertigung maßgeschneiderter Hohlwellen in einem Umformhub erlaubt. In diesem Beitrag werden das entwickelte Werkzeugkonzept sowie numerische Erkenntnisse zu den Einflüssen verschiedener Prozessparameter auf ein prozessspezifisches Unterfüllungsphänomen beschrieben. S. 704

Flexible Fertigung von Profilbauteilen ab Losgröße 1

K. Richter, T. Gerstmann, V. Richter-Trummer, A. Ahrens, T. Abdolmohammadi, M. Nestler, M. Werner, V. Kräusel – Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU, Chemnitz

Konventionelle Blechumformtechnologien sind bei geringen Stückzahlen häufig unwirtschaftlich. Roboterbasiertes Rollformen ist ein inkrementelles Verfahren zur flexiblen Fertigung von Profilbauteilen ab Losgröße 1. Die Umformung erfolgt mit einem Rollenkopf, der durch einen Roboterarm zugestellt und über das Werkstück bewegt wird. Durch die kinematische Gestalterzeugung können Werkzeugkosten gesenkt und kleine bis mittlere Stückzahlen wirtschaftlich gefertigt werden. S. 709

Scherschneiden – Auslegung von Schneidkantenradien*

A. Schenek, M. Liewald – IFU, Universität Stuttgart

Schneidkanten werden in der industriellen Praxis oftmals gezielt gebrochen oder verrundet, um so die Kantenstabilität der Werkzeuge zu optimieren. Dabei ist jedoch zu beachten, dass eine zu groß ausgeführte Schneidkantenverrundung zu einer höheren Verfestigung der schergeschnittenen Blechbauteilkante führt und damit die Entstehung von Kantenrissen in nachfolgenden Umformprozessen begünstigt. Im Beitrag wird eine neuartige numerische Methode für die Vorauslegung von Schneidkantenradien vorgestellt. S. 712

Einzelzahnspulen für leistungsstarke Motoren*

D. Petrell, G. Hirt; S. Börzel, W. Schäfer; J. Kattner – Institut für Bildsame Formgebung der RWTH Aachen University; Breuckmann GmbH & Co. KG, Breuckmann; Schaeffler Technologies AG & Co. KG, Herzogenaurach

Zunehmend steigende Anforderungen an die Effizienz und Leistung elektrischer Maschinen für den Einsatz in Fahrzeugen machen neue Herstellungsverfahren für Statorwicklungen notwendig. Daher wurde in Zusammenarbeit mit der RWTH Aachen University sowie den beiden Firmen Schaeffler und Breuckmann ein serientaugliches Herstellungsverfahren entwickelt, mit dem querschnittsvariable Einzelzahnspulen für den Einsatz in elektrischen Motoren mit hoher Drehmomentdichte hergestellt werden können. S. 718

Reduktion der Krümmung bei rollgeformten Profilen*

B. Güngör, J. Kilz, P. Groche – PtU, TU Darmstadt

Ein wesentliches Qualitätsmerkmal von rollgeformten Profilen ist deren geometrische Exaktheit. Die Schwierigkeit liegt folglich in der Vermeidung von Profilfehlern, die bei Rollformprozessen aufgrund des erfahrungsbasierten Rüstvorgangs häufig auftreten und die Profilqualität wesentlich beeinflussen. Diese Arbeit zeigt numerisch und experimentell, wie sich die Dehnungsverteilung durch partielles Auswalzen des Profilbodens verändert und wie sich dadurch Profilfehler reduzieren lassen. S. 723

Von Brücken für den Leichtbau lernen*

H. Husmann, P. Groche – PtU, TU Darmstadt

Die Vorspannung von Gebäuden und Brücken entgegen ihrer Hauptbelastungsrichtung erlaubt im Bauwesen leichte sowie elegante Strukturen bei geringem Materialeinsatz. In lastragenden Blechstrukturen im Fahr- und Flugzeugsektor ist dieses Potenzial bisher ungenutzt. In diesem Beitrag wird der Transfer dieses Leichtbau-Ansatzes durch eine Analyse der Erfordernisse, die Konzeption geeigneter Prozesse und eine experimentelle und numerische Validierung des geschaffenen Ansatzes vollzogen. S. 729

Mischanalyse in der Schleifscheibenherstellung

B. Denkena, A. Krödel, M. Kostka, F. L. Kempf – Institut für Fertigungstechnik und Werkzeugmaschinen IFW, Garbsen

Für einen Sinterprozess mit konstanter Qualität ist die Kenntnis der Prozesseingangsgrößen, wie der Mischgüte, von großer Bedeutung. Die Simulation des Misch- und Einformprozesses erfolgt über die Diskrete-Elemente-Methode. Entmischungseffekte und die Mischgüte werden mit einem eigens entwickelten Durchmischungskriterium bewertet. Die Validierung der Simulationsergebnisse erfolgt über einen Analogieprüfstand. Dies ermöglicht die Auslegung des Misch- und Einformprozesses für eine gleichbleibende Ausgangslage des Sinterprozesses. S. 735

Produktive Schleifbearbeitung von PcBN*

B. Denkena, A. Krödel, D. Müller-Cramm – IFW, Leibniz Universität Hannover, Garbsen

Durch eine angepasste Bearbeitungsstrategie lassen sich Vollkopf-PcBN-Schaftwerkzeuge mittels Schleifen herstellen. Dieser Beitrag stellt Handlungsempfehlungen bereit, um eine produktive Spannutenfertigung durch keramisch gebundene Diamantschleifwerkzeuge zu erlauben. Hierdurch wird der Schleifwerkzeugverschleiß in erheblichem Maße gemindert und gleichzeitig eine hohe Fertigungsqualität gewährleistet. S. 740

Einsatz von Industrierobotern in der Zerspanung*

T. Götz, R. Hägle, A. Gebhardt – Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA, Stuttgart

Industrieroboter stellen im Vergleich zu Werkzeugmaschinen eine vielersprechende und kostengünstige Alternative für die spanende Bearbeitung dar, sind allerdings aufgrund des seriellen Aufbaus äußerst schwingungsanfällig. Der Beitrag beschreibt den Einfluss verschiedener Zerspan- und Prozessparameter auf das dynamische Verhalten von Robotern, um über die Wahl geeigneter Parameter die Schwingungsanregung der Roboterstruktur zu reduzieren und die Bearbeitungsqualität und -genauigkeit zu verbessern. S. 745

Konstruktive Lärmminderungslösungen an Planfräsern*

A. Dobrinski, T. Stehle, H.-C. Möhring – Institut für Werkzeugmaschinen (IfW), Universität Stuttgart

Lärm ist ein wichtiger Aspekt der Arbeitssicherheit und die Werkzeughersteller müssen darauf achten, dass die Produkte für Hochgeschwindigkeitszerspanung lärmarm sind und somit die Gesundheit des Maschinenbedieners gewährleisten. Bei der Rotation von PKD (Polykristalliner Diamant)-Planfräsern zur Bearbeitung von Aluminiumteilen im Leerlauf ist der Geräuschpegel sehr hoch und soll reduziert werden. Im Rahmen des von der Deutschen Forschungsgemeinschaft geförderten Forschungsprojektes wurden Lärmminderungsmaßnahmen an Planfräsern am Institut für Werkzeugmaschinen IfW an der Universität Stuttgart erforscht. S. 751

Effiziente KI-Adaption durch synthetische Daten*

A. Blank, L. Baier, O. Kedilioglu, X. Zhu, M. Metzner, J. Franke – Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik (FAPS) Friedrich-Alexander-Universität Erlangen-Nürnberg (FAU)

Die Produktion ist geprägt durch einen Antagonismus aus Flexibilität und Produktivität. Objektmanipulation gestützt durch Deep-Learning-basierte, autonome Roboterfähigkeiten bietet Potenzial, bestehende Herausforderungen zu lösen. Der Aufwand zur Erzeugung zweckmäßiger Daten ist allerdings hoch. Im Beitrag vorgestellt und bewertet wird eine Methode zur zeiteffizienten Datengenerierung für die Objekterkennung mittels synthetischer Daten. S. 759

Automatisierungsgrad im digitalen Zeitalter*

A. Henke, M. Defranceski – Fraunhofer IPA, Stuttgart

Dieser Beitrag beschreibt, wie ein bestehendes Verfahren zur Bewertung des Automatisierungsgrades von Produktionsanlagen sich erweitern lässt, damit aktuelle wie auch zukünftige Entwicklungen aus dem Bereich der Digitalisierung berücksichtigt werden. Dazu werden neben der Datenverfügbarkeit weitere Kategorien wie Analytik und Selbstoptimierung hinzugefügt um mithilfe der entstehenden Kennzahlübersicht Planungen im Fertigungsumfeld besser unterstützen und verfolgen zu können. S. 763

Konfigurator für kognitive Assistenzsysteme*

K. Fink, T. Riemensperger, M. Brugger, J. Berger, S. Braunreuther – Fraunhofer-Institut für Gießerei-, Composite- und Verarbeitungstechnik IGCV, Augsburg

Um komplexe Prozesse in der manuellen Montage zu beherrschen, bieten sich kognitive Assistenzsysteme an. Doch gerade kleinen und mittleren Unternehmen fällt es schwer, solche Systeme zu integrieren. Auslöser dafür sind proprietäre Schnittstellen, die über unterschiedliche Protokolle kommunizieren. Abhilfe schafft ein Konfigurator, der für diesen Zweck entwickelt wurde: Er unterstützt die Arbeitsvorbereitenden dabei, passende kognitive Assistenzsysteme auszuwählen und sie zu vernetzen. S. 770

* Bei den mit einem Stern gekennzeichneten Beiträgen handelt es sich um Fachaufsätze, die von Experten auf diesem Gebiet wissenschaftlich begutachtet und freigegeben wurden (peer-reviewed).