Inhalte der Online-Ausgabe 10-2024

Synergien moderner Produktionsprozesse

A.-B. Behrens – Institut für Umformtechnik und Umformmaschinen (IFUM), Leibniz Universität Hannover; IPH Institut für Integrierte Produktion Hannover gGmbH

In dieser Ausgabe werden die neuesten Entwicklungen und Herausforderungen der Querschnittsthemen Frtigungstechnologie, Umformtechnik und Leichtbau dargestellt und Möglichkeiten aufgezeigt, wie die industrielle Landschaft neugestaltet werden könnte. Ich wünsche Ihnen viel Spaß beim Lesen der Beiträge und würde mir wünschen, dass diese die Lesenden zum Nachdenken über zukünftige Veränderungen und Innovationen anregen. S. 577

Isothermes und sauerstofffreies Umformen von Titan

J. Möckelmann, J. Siring, J. Peddinghaus, H. Wester, K. Brunotte, B.-A. Behrens – IFUM, Leibniz Universität Hannover

Das isotherme Schmieden von Titanlegierungen resultiert durch die Verwendung von Schutzgas in einem hohen prozesstechnischen Aufwand, der durch eine Stahlummantelung des Titans verringert werden kann. In dieser Untersuchung werden Grenzflächeneffekten zwischen Ummantelung und Titan in Abhängigkeit der Passung, dem Einsatz von Trennmitteln sowie anschließender Temperaturbehandlung betrachtet. Die Charakterisierung der Schmiedeteile erfolgt lichtmikroskopisch und mittels Härteprüfungen. S. 578

doi.org/10.37544/1436-4980-2024-10-6

Variable Dämpfung für die Schmiedepressengründung

D. Friesen, S. Fries, D. Schmiele, R. Krimm, B.-A. Behrens – IFUM, Leibniz Universität Hannover

Umformprozesse auf Schmiedepressen gehen oft mit erheblichen Erschütterungen einher, welche auch negative Auswirkungen auf die Personalgesundheit und die Maschinenverfügbarkeit haben können. Bei Auslegung der Maschinengründungen herrscht derzeit ein Zielkonflikt hinsichtlich des optimalen Dämpfungsgrades. Im Beitrag wird ein Dämpfungssystem auf Basis magnetorheologischer Flüssigkeit vorgestellt, das eine variable Dämpfung der infolge stoßartiger Prozessanregung resultierenden Schwingungen ermöglicht. S. 588

doi.org/10.37544/1436-4980-2024-10-16

Sauerstofffreies Mahlen unlegierten TiAl-Pulvers

S. Döring, J. Peddinghaus, K. Brunotte, B.-A. Behrens – IFUM, Leibniz Universität Hannover

In dieser Studie wurde der gemeinsame Einfluss des sauerstofffreien Mahlens von Titanaluminidpulver (TiAl) und das Beimischen der unlegierten Bestandteile auf die Eigenschaften von Grün- und Sinterlingen untersucht. Durch das Beimischen unlegierten Pulvers erhöht sich die Grünfestigkeit und die Sinterhärte. Das gemeinsame Mahlen der unlegierten Bestandteile führt im Vergleich zum getrennten Mahlen der Pulver zu einer höheren Grünfestigkeit, Sinterdichte und Homogenität der Sinterhärte. S. 601

doi.org/10.37544/1436-4980-2024-10-29

Charakterisierung der Zunderschädigung

B.-A. Behrens, J. Uhe, H. Wester, N. Mohnfeld, S. Peddinghaus; T. Lampke, M. Graf, T. Bergelt – IFUM, Leibniz Universität Hannover, Institut für Werkstoffwissenschaft und Werkstofftechnik IWW, Chemnitz

Bei der Warmmassivumformung von Stählen tritt durch die Bildung von Zunder ein Massenverlust sowie ein erhöhter Werkzeugverschleiß auf. Um den Einfluss des Legierungselementes Chrom auf die Bildung der Zunderschicht zu analysieren, wird ein herkömmlicher C45-Stahl mit einer Laborschmelze eines 45Cr4 verglichen. Der Aufbau der Zunderschichten wird mittels Nanoindentation und das Schädigungsverhalten durch Zugversuche untersucht. S. 608

doi.org/10.37544/1436-4980-2024-10-36

Untersuchung der Kraftverlaufskurven bei Versatz

M. Kriwall, C. Niemann, J. Eichstaedt, M. Stonis, B.-A. Behrens – IPH, Hannover

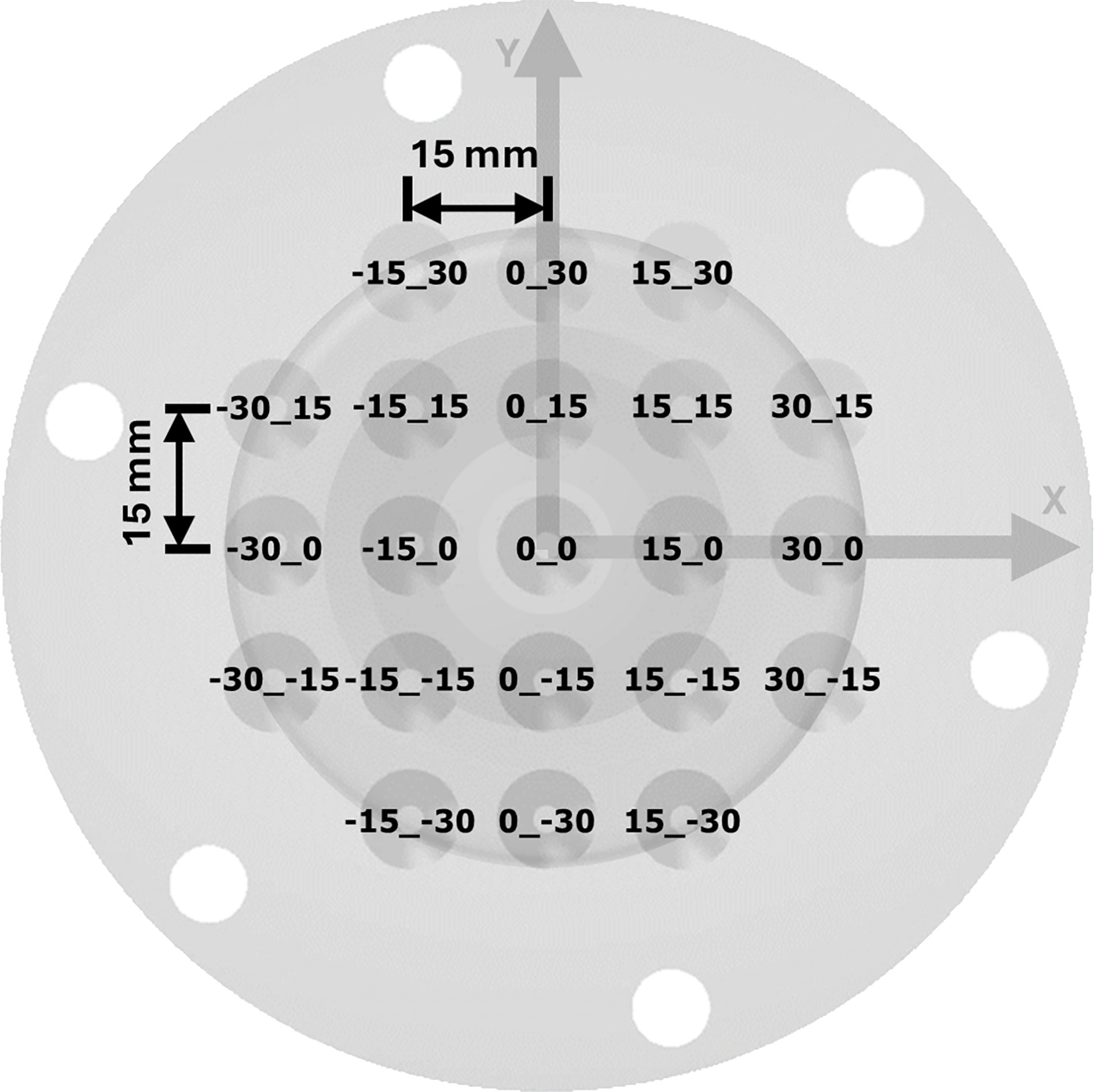

Übersicht der untersuchten Sensorpositionen mit der verwendeten Nomenklatur auf einer skizzenhaften Darstellung der Grundplatte des Gesenks und der Gravur. Grafik: IPH

Dieser Beitrag untersucht, wie Kraftsensoren positioniert sein müssen, um eine Fehlpositionierung von Halbzeugen festzustellen. Hierfür werden simulative Untersuchungen an einem Gesenk durchgeführt. Dabei sind mögliche Positionen für eine Sensorplatzierung rasterförmig aufgebracht. Die aufgezeichneten Kraftwerte der jeweiligen Sensoren _werden untersucht, um diejenigen Sensoren zu identifizieren, welche besonders geeignet sind, zuverlässig eine Fehlpositionierung zu erkennen. S. 616

doi.org/10.37544/1436-4980-2024-10-44

Auswirkung von Maschineneinflüssen auf den Umformprozess

D. Schmiele, D. Friesen, R. Krimm, B.-A. Behrens – IFUM, Leibniz Universität Hannover

Das Scherschneiden ist ein industriell weit verbreitetes Verfahren zur spanlosen Trennung von Blechwerkstoffen. Äußere Einflüsse, wie zum Beispiel die Stößelkippung, mindern jedoch die Schnittteilqualität. Mit einem System aus Pneumatikzylindern und Druckspeichern lassen sich Anfangsverlagerungen aufgrund von Lagerspielen kompensieren und sich der Maschineneinfluss reduzieren. Bei Schneidprozessen, bei denen die Schneidkraft unterhalb der für das Überwinden der Lagerspiele erforderlichen Kraft bleibt, kann mit einer solchen Vorrichtung die Schnittteilqualität gesteigert werden. S. 625

doi.org/10.37544/1436-4980-2024-10-53

Oberflächeneinfluss auf die Klebebandhaftung

S. Stribick, W. Schäfer – Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA, Stuttgart; Lohmann GmbH & Co. KG, Neuwied

Haftklebstoffe, verwendet indoppelseitigen Klebebändern, werden eingesetzt, um Bauteile großflächig miteinander zu verbinden. Durch die hohe Viskosität der Klebstoffe spielt die Beschaffung der Oberfläche eine entscheidende Rolle bei der Haftung. Gerade unterschiedlich gefräste, nicht reproduzierbare Oberflächen sind für die Qualitätssicherung problematisch. In diesem Beitrag wird überprüft, ob reproduzierbare, laserstrukturierte Oberflächen ein Zusammenhang zwischen Oberfläche und dem Schälwiderstand erkennen lassen. S. 638

doi.org/10.37544/1436-4980-2024-10-66

Musterbasierte Entwicklung von Leichtbauprodukten

P. Busch, M. Lorenz, P. Schleicher, T. Bauernhansl – Fraunhofer IPA, Stuttgart

Steigende Kosten und der Klimawandel bedingen ein Umdenken im Umgang mit Ressourcen. Ressourcenschonende Entwicklungsansätze wie der Leichtbau sind branchenübergreifend gefragt. Das Wissen zur Leichtbauoptimierung ist in vielen Unternehmen jedoch nicht oder nur implizit vorhanden. Um die Vorteile des Leichtbaus zu heben, muss Leichtbaulösungswissen bereitgestellt werden. Infolgedessen wurde ein Ansatz zur musterbasierten Entwicklung von Leichtbauprodukten entwickelt. S. 647

doi.org/10.37544/1436-4980-2024-10-75

Vom Halbzeug zum Feinschnittteil

T. Bergs, T. Herrig, H. Voigts – Manufacturing Technology Institute MTI der RWTH Aachen

Das Massenfertigungsverfahren Feinschneiden eignet sich aufgrund hoher Maßhaltigkeit, geringem Kanteneinzug und hohem Glattschnittanteil für die Herstellung von Funktionsbauteilen wie beispielsweise Verzahnungen. Die Schnittflächenanforderungen müssen auch in Grenzbereichen durch neue Werkstoffe oder filigrane Schnittkonturen erfüllt werden. Vor diesem Hintergrund wurde untersucht, wie die Bildung von Kanteneinzug und Einrissen durch die gewalzte Blechoberfläche beeinflusst wird. S. 656

doi.org/10.37544/1436-4980-2024-10-84

Werkzeugseitige Chargenschwankungen beim Schleifen

E. Reuter, S. Prinz, P. Breuer, T. Bergs – MTI der RWTH Aachen

Da bisherige Modelle werkzeugseitige Chargenschwankungen nicht berücksichtigen, ist die Übertragbarkeit der Modelle in die Praxis nur eingeschränkt möglich. Auch deswegen werden immer noch 8–16 % der Fertigungszeit für die Prozessanpassung aufgewendet. Um die Auswirkung des Einsatzes chargenverschiedener Werkzeuge zu quantifizieren, wurden Schleifuntersuchungen durchgeführt und der Einfluss von Chargenschwankungen auf die Zustands- und Ergebnisgrößen ermittelt und erklärt. S. 665

doi.org/10.37544/1436-4980-2024-10-93

Vorgehen zur Bestimmung des Automatisierungspotenzials

A. Koch, T. Dannen, P. Niemietz, T. Bergs – MTI der RWTH Aachen

Die Fertigungsautomatisierung in der Einzel- und Kleinserie ist aufgrund der der geringen Standardisierbarkeit und der heterogenen Anforderungen herausfordernd. Im vorliegenden Beitrag werden die Anforderungen an einen Ansatz zur Bestimmung bedarfsgerechter Automatisierungsmaßnahmen abgeleitet und ein Grobkonzept für ein solches Vorhaben vorgestellt. S. 673

doi.org/10.37544/1436-4980-2024-10-101

Ultrapräzisionsschleifen von MAX-Phasen-Kompositen

D. P. Wilhelm, T. Bergs; K. Jahnel; S. Herzog, C. Broeckmann – RWTH Aachen University, MTI; Fraunhofer-Institut für Produktionstechnologie IPT, Aachen; RWTH Aachen University, Institut für Werkstoffanwendungen im Maschinenbau IWM

MAX-Phasen-Kompositwerkstoffe bieten großes Potenzial, die Prozesskette des Präzisionsblankpressens zur replikativen Fertigung von Präzisionsoptiken aus Glas zu vereinfachen. Durch Variation der chemischen Zusammensetzung lassen sich Eigenschaften dieser Werkstoffe gezielt anpassen. Dies ermöglicht es, den Ausdehnungskoeffizienten der Formwerkzeuge auf den des Glases anzupassen und somit aufwendige Korrekturschleifen bei den Formwerkzeugen zu umgehen. S. 679

doi.org/10.37544/1436-4980-2024-10-107

Widerstandserwärmung bei verzinktem Stahl

D. Fink, S. Hübner, U. Genc; C. Gundlach, S. Hartwig, B.-A. Behrens – IFUM, Leibniz Universität Hannover; Technische Universität Braunschweig, Institut für Füge- und Schweißtechnik

Verzinkte Bleche sind für den Korrosionsschutz von Bauteilen unverzichtbar. Die Temperierung mittels Rollenherdöfen kann hinsichtlich Qualität und Effizienz verbessert werden. Nachgeschaltete Oberflächenbehandlungen sind oft nötig, zum Beispiel für homogenen Lackauftrag. Das Institut für Umformtechnik und Umformmaschinen (IFUM) erforscht neue Temperierungsstrategien mittels Widerstandserwärmung, die schnelle Aufheizraten, hohe Wirkungsgrade und spezifische Rauheiten ermöglichen. S. 687

doi.org/10.37544/1436-4980-2024-10-115

BMWK-Projekt SiPro

K. Kittner; Konsortium des SiPro-Projektes – Technische Universität Chemnitz, Professur Umformtechnik

Das Projekt „SiPro“, Etablierung einer durchgängigen Simulationsprozesskette in der Schwerindustrie, ist ein vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) im Rahmen des 7. Energieforschungsprogramms gefördertes Projekt. Das Ziel ist es, eine montane Prozesskette zu analysieren und daraus Optimierungen abzuleiten. Solch eine Prozesskette ist exemplarisch: Blockguss-Freiformen-Wärmebehandlung. Wesentliche Basis ist die Aufnahme von Kennwerten, Materialkennwerten (beispielsweise Fließkurven) und andererseits Prozesskennwerte (zum Beispiel Aufheizkurven). In letzter Konsequenz steht die Reduzierung der eingesetzten Energie, und damit des CO2, im Fokus. S. 697