Inhalte der Online-Ausgabe 11/12-2020

Die Herausforderungen der Produktionstechnik von heute und morgen

V. Schulze – Bereich Fertigung- und Werkstofftechnik, KIT Karlsruher Institut für Technologie, wbk Institut für Produktionstechnik (Editorial)

Wachsende Vernetzung, mehr Flexibilität in Fertigungsprozessen, individualisierte Produkte sowie eine gesteigerte Energie- und Ressourceneffizienz sind Herausforderungen der Produktionstechnik von heute und morgen. Bedeutende Bausteine, um diese Herausforderungen zu bewältigen, sind die Digitalisierung im Rahmen von Industrie 4.0 und die Optimierung von Fertigungsprozessketten. Wichtig ist dabei die übergreifende Betrachtung der Funktionseigenschaften während der Prozess- und Produktplanung, um robuste Systeme bei gleichzeitig hoher Fertigungsflexibilität gewährleiten zu können. Die sogenannte datengetriebene Modellbildung kann in der Messtechnik durch sensorisch generierte Daten und deren Fusion erfolgen. S. 742

Komplementärzerspanung – Zerspanung und mechanische Oberflächenbehandlung in einer Aufspannung*

J. Schwalm, Y. Liu, Y. Söllner, M. Gerstenmeyer, F. Zanger, V. Schulze – KIT wbk Institut für Produktionstechnik

Bei der Herstellung hochbelasteter Bauteile folgt nach der Zerspanung oftmals eine mechanische Oberflächenbehandlung, um Randschichtzustände, wie Rauheit oder Verfestigung gezielt einzustellen. Bei der Komplementärzerspanung erfolgt die Zerspanung und mechanische Oberflächenbehandlung in einer Aufspannung mithilfe des Werkzeuges. Nachfolgend wird das Potenzial der Komplementärzerspanung bei der Bearbeitung des Stahls 42CrMo4 und der Aluminiumlegierung AlCuMgPb hinsichtlich der Rauheit aufgezeigt. S. 743

Unrunddrehen mit luftgelagertem Linearantrieb*

B. Clauß, A. Schubert; S. Schaller – Technische Universität Chemnitz, Fakultät für Maschinenbau, Chemnitz; AeroLas GmbH, Unterhaching

Unrunde Bauteile sind für Anwendungen in der Antriebs- und der Fügetechnik hochrelevant. Die zum Erzeugen erforderlichen Sondermaschinen weisen durch die geringe Fertigungsflexibilität häufig ein hohes Investitionsrisiko auf. Daher wurde ein prototypischer Antrieb entwickelt, der eine Unrundbearbeitung mittels Drehen auch auf bestehenden Werkzeugmaschinen erlaubt. Funktionsnachweise erfolgten durch die Erzeugung verschiedener Unrundgeometrien an Proben aus vergütetem und gehärtetem Stahl. S. 748

AM-Serienproduktion für die Automobilindustrie*

L. Weiser, M. Batschkowski, N. Eschner, B. Häfner, G. Lanza; M. Gering, M. Schmidt; I. Neubauer – wbk Institut für Produktionstechnik, Karlsruhe; Lehrstuhl für Photonische Technologien, Friedrich-Alexander-Universität Erlangen-Nürnberg; Simufact Engineering GmbH, Hamburg

Die additive Fertigung schafft neue Gestaltungsfreiheiten. Im Rahmen des Prototypenbaus und der Kleinserienproduktion kann das Verfahren des selektiven Laserschmelzens genutzt werden. Die Verwendung in der Serienproduktion ist bisher aufgrund unzureichender Bauteilqualität, langen Anlaufzeiten sowie mangelnder Automatisierung nicht im wirtschaftlichen Rahmen möglich. Das Projekt „ReAddi“ möchte eine erste prototypische Serienfertigung entwickeln, mit der additiv gefertigte Bauteile für die Automobilindustrie wirtschaftlich produziert werden können. S. 752

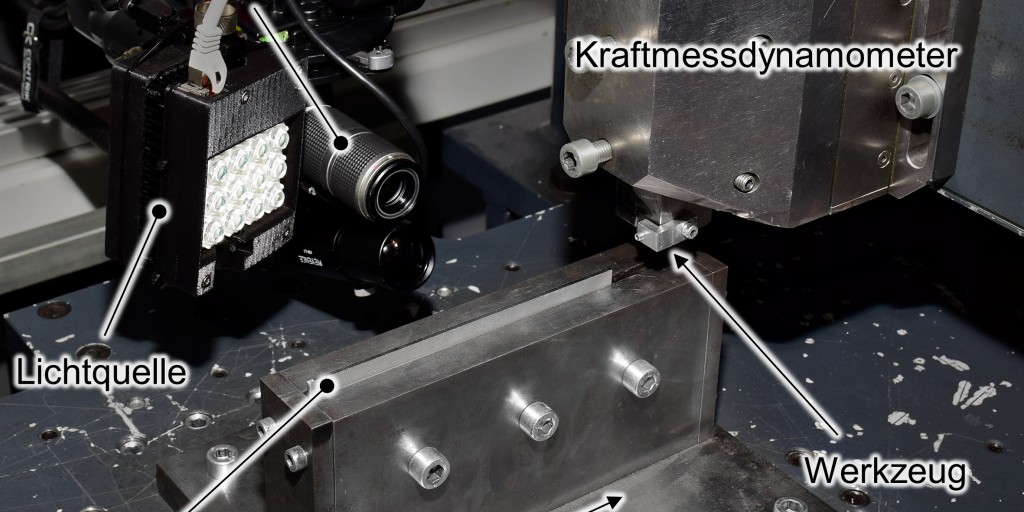

Softsensorgestützte Oberflächenkonditionierung beim Außenlängsdrehen 42CrMo4*

D. Gauder, M. Biehler, B. Stampfer, B. Häfner, V. Schulze, G. Lanza; D. Böttger, B. Straß, B. Wolter – wbk Institut für Produktionstechnik, Karlsruhe; Fraunhofer Institut für Zerstörungsfreie Prüfverfahren (IZFP), Saarbrücken

Das Forschungsprojekt „Prozessintegrierte Softsensorik zur Oberflächenkonditionierung beim Außenlängsdrehen von 42CrMo4“ widmet sich der Entstehung und der In-process-Erfassung von industriell relevanten Randschichtzuständen. Im Speziellen werden sogenannte White Layer und Eigenspannungszustände untersucht. Durch die modulare Verknüpfung von zerstörungsfreier Prüftechnik, Simulationsergebnissen und Prozesswissen mittels Datenfusion wird ein Softsensor erforscht. Dieser soll im Rahmen einer adaptiven Regelung des Drehprozesses eingesetzt werden und eine gezielte Einstellung von vorteilhaften Randschichtzuständen erlauben. S. 758

Absolute Dehnungsmessung per Smart Sensor*

M. P. Sanders, J. Schulz, P. Dahlem, R. H. Schmitt; R. Wunderlich – Lehrstuhl Fertigungsmesstechnik und Qualitätsmanagement, Werkzeugmaschinenlabor WZL der RWTH Aachen; Lehrstuhl für Integrierte Analogschaltungen und Institut für Halbleitertechnik, RWTH Aachen

Dehnmessstreifen werden meist eingesetzt, um kurzfristige kraft- und momentenabhängige Dehnungen zu messen. Die thermische Dehnung des Bauteils lässt sich dabei typischerweise nicht zuverlässig messen, da sich der Dehnmessstreifen unter Temperatur ebenfalls verformt. Der hier beschriebene Smart Sensor soll für absolute Verformungsmessung jedoch entsprechend die absolute Dehnung messen, das heißt sowohl mechanische als auch thermische Dehnung. Dieser Beitrag beschreibt den Aufbau und die Validierung eines kostengünstig herstellbaren Bluetooth-Dehnungssensors, bei dem als temperaturinvariante Referenz ein Bauteil aus kohlefaserverstärktem Kunststoff genutzt wird. S. 763

Smarte Steuerung flexibler Produktionssysteme*

S. Hort, B. Nießing, S. Jung, Prof. R. H. Schmitt – Fraunhofer-Institut für Produktionstechnologie (IPT), Aachen

Um trotz kleiner Stückzahlen kundenindividuelle Produkte effizient herstellen zu können, müssen Produktionssysteme variable Prozesse ausführen und Aufträge optimal einsteuern können. Bei der Umsetzung birgt – neben einer variablen Verkettung der Maschinen – die steuerungsseitige Implementierung große Herausforderungen. Dieser Beitrag stellt sich letzterer Herausforderung und zeigt einen service-orientierten Ansatz zur intelligenten, adaptiven Prozesssteuerung auf. S. 768

Lagerung UP-gedrehter Kalibriernormale*

K. Klauer, J. Hartig, B. Kirsch, J. C. Aurich; M. Eifler; J. Seewig – Lehrstuhl für Fertigungstechnik und Betriebsorganisation, Technische Universität Kaiserslautern; IUBH Internationale Hochschule, Erfurt; Lehrstuhl für Messtechnik und Sensorik, Technische Universität Kaiserslautern

Kalibriernormale für Oberflächenmessgeräte müssen nach DIN 1319–1 den bekannten Wert einer Messgröße bewahren und reproduzieren, um eine Rückführung der gemessenen Größen sowie die Quantifizierung der Messunsicherheit zu erlauben. Im Rahmen der Untersuchungen wurden ultrapräzisionsgedrehte Kalibiernormale bei zwei unterschiedlichen Temperaturen und relativen Feuchten gelagert und anschließend sowohl mit einem taktilen als auch optischen Messgerät gemessen, um den Einfluss auf die Messgrößen zu beschreiben. S. 772

Anforderungsgerechte Prozessführung beim Laserdispergieren*

A. Langebeck, P. Warneke, A. Bohlen, T. Seefeld – Bremer Institut für angewandte Strahltechnik (BIAS), Bremen

Kupferlegierungen kommen in verschiedenen Bereichen der Urformtechnik zum Einsatz, in denen eine gute Zerspanbarkeit oder hohe Wärmeleitfähigkeiten gefragt sind. Ein entscheidender Nachteil dieser Legierungen ist deren geringe Verschleißfestigkeit. Durch neue Ansätze beim Laserdispergieren von Wolframschmelzkarbid kann die Verschleißfestigkeit von Werkzeugen verbessert werden. Hierbei ist es möglich, die Beschichtungen nur partiell und auch auf komplexen Oberflächen aufzutragen. S. 779

Funkenerosive Mikrobohrungen mit der Plug & Play Sonodrive300

S. Kunz, A. Winkler – Fraunhofer-Institut für Mikrotechnik und Mikrosysteme IMM, Mainz

Die steigende Komplexität von Produkten und Fertigungsprozessen fordert von den Fertigungsverfahren gesteigerte Präzision und Geometrievielfalt, eine hohe Reproduktionsfähigkeit sowie kürzere Prozesszeiten. Gleichzeitig steigen der Anteil der Automatisierung und der Trend zur Miniaturisierung. Auch für die Mikrostrukturierung gilt es wirtschaftliche Fertigungsverfahren einzusetzen. Ebenso spielen Kosten- und Ressourceneffizienz in diesem Zusammenhang eine wichtige Rolle. Funkenerosion, ein seit vielen Jahren etabliertes Strukturierungsverfahren, eignet sich aufgrund von einigen Technologievorteilen hervorragend zur Mikrostrukturierung von Bauteilen, gehört jedoch wegen der niedrigen Abtragsrate im Vergleich zu anderen Fertigungstechnologien zu den eher langsamen Verfahren. S. 784

UKP-laserbasierte Herstellung von Netzen unterschiedlicher Transmissionsgrade

M. Simons, T. Rusche, T. Valentino, T. Radel, F. Vollertsen – BIAS, Bremen

Die Ultrakurzpuls (UKP)-laserbasierte Bearbeitung erlaubt die Herstellung von Netzstrukturen mit verschiedenen Transmissionsgraden. Vorteile der UKP-laserbasierten Herstellung der Netze liegen vor allem in der hohen Präzision und Bearbeitungsgeschwindigkeit. Die UKP-Laserbearbeitung ermöglicht die Herstellung von Netzen aus Aluminium in hoher Qualität, bezogen auf die Stegbreitenabweichung von < 8 µm, mit variablen Transmissionsgraden. S. 787

High-Performance-Fräsbearbeitung von Graphitelektroden*

E. Uhlmann, J. Polte, C. Hein, C. Jahnke; M. Polte, T. Hocke – Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik (IPK), Berlin; Institut für Werkzeugmaschinen und Fabrikbetrieb (IWF), Technische Universität Berlin

Mittels Fräsen gefertigte Formelektroden aus Feinkorngraphit sind für die Funkenerosion essentiell. Die spezifischen Werkstoffeigenschaften des Graphits resultieren in einer hervorragenden Zerspanbarkeit mit hohen Zeitspanvolumina QW und einer effizienten Anwendung in der Funkenerosion. Allerdings sind die Standzeiten TSt der Fräswerkzeuge durch einen ausgeprägten Werkzeugverschleiß stark limitiert. Die Verringerung des Werkzeugverschleißes stellt somit ein Potenzial für weitere Effizienzsteigerungen dar. Eine Perspektive bietet der Einsatz vollkeramischer Fräswerkzeuge. S. 790

Geschwindigkeitsabhängiger Materialabtrag beim Polieren*

B. Adam, B. Karpuschewski, O. Riemer – Leibniz-Institut für Werkstofforientierte Technologien IWT, Bremen

Kenntnisse über den Materialabtrag sind für die Steuerung von Korrekturpolierprozessen essenziell. Basierend auf der Preston-Hypothese wird bei Polierprozessen ein linearer Einfluss der Relativgeschwindigkeit auf den Materialabtrag angenommen. Dieser Beitrag untersucht experimentell den Einfluss der Vorschubgeschwindigkeit auf den Materialabtrag beim abrasiven Subapertur-Polieren und gibt einen Ausblick auf eine Gestaltung deterministischer Polierprozesse. S. 796

Prozesskettenoptimierung in der Fräserfertigung*

T. Bergs, T. Grünebaum, A. Splettstößer, A. Beckers, S. Barth – WZL der RWTH Aachen

Die Auswirkungen der fertigungsbedingten Oberflächen- und Randzoneneigenschaften von Fräswerkzeugen auf ihr Einsatzverhalten sind wenig erforscht. Zudem sind die Wechselwirkungen entlang der Prozesskette zur Herstellung dieser Werkzeuge unzureichend bekannt. Durch die Erforschung der Entstehung der fertigungsbedingten Oberflächen- und Randzoneneigenschaften von beschichteten Vollhartmetallfräsern entlang der Prozesskette sowie ihres Einflusses auf das Funktionsverhalten soll eine Wissensbasis zur Optimierung von Hochleistungsfräsern geschaffen werden. In diesem Beitrag wird ein entsprechendes Forschungsprojekt vorgestellt. S. 800

Gezielte Begrenzung der Spandickenschwankungen

S. Berger, J. Saelzer, D. Biermann – Institut für Spanende Fertigung, Technische Dortmund

Dieser Beitrag stellt die simulative Analyse zum Einfluss eines begrenzenden Elements zur Unterdrückung der Segmentspanbildung bei der Zerspanung der Titanlegierung Ti6Al4V vor. Dabei lässt sich aufzeigen, dass eine spanbildungsinduzierte periodische Anregung des Systems durch die geeignete Wahl von Geometrie und Positionierung des Elementes verhindert werden kann, wodurch sich die Werkzeugstandzeit und die Oberflächenqualität verbessern und schwingungsdämpfende Maßnahmen obsolet werden. S. 806

Dentale Implantatstrukturen aus CrCoMo*

T.-M. Schimmelpfennig, L. M. Rickerts, I. Perfilov – Hochschule Wismar

Die Funkenerosion wird in der Dentalindustrie zur Herstellung von hochpräzisem Zahnersatz aus CrCoMo eingesetzt. Dieser Beitrag stellt die Strategie und Technologie der halbtrockenen Funkenerosion von CrCoMo-Dentalbrücken vor. Als Dielektrikum kommt ein Wasser-Luft-Gemisch zum Einsatz, dass durch ein speziell entwickeltes Spülsystem durch die Kupfer-Werkzeugelektrode in die Erodierzone injiziert wird. Um die Effizienz des halbtrockenen Erodierprozesses zu erhöhen, werden die grundlegenden Zusammenhänge zwischen ausgewählten Prozessgrößen experimentell untersucht. S. 811

Modellerstellung für additive und spanende Verfahren*

J. Kuschan, A. Beleke, O. Heimann, V. Müller, S. Mönchinger, C. Niebuhr, J. Krüger – IPK, Berlin

Die additive Reparatur von beschädigten Bauteilen und Formen ist häufig mit hohen Kosten verbunden. Durch die digitale Vernetzung wurde ein Mehrwert in der additiven und spanenden Reparatur geschaffen, der sowohl die Anlagenzeit und Ingenieurszeit reduziert und gleichzeitig auf variable Genauigkeitsanforderungen übertragbar ist. Anhand einer Turbinenschaufel wurde der Reparaturprozess getestet und kann in der Zukunft auf beliebige Bauteile übertragen werden. S. 816

Großbauteile per 3D-Druck

N. Fecht – Presseagentur Dipl.-Ing. Nikolaus Fecht, Gelsenkirchen

Im BMBF-Forschungsprojekt ProLMD entstanden in Teamarbeit neue Hybrid-Prozesse, die konventionelle Fertigungsverfahren mit Laserauftragschweißen (Laser Material Deposition, LMD) zu einem neuen Fertigungsansatz vereinen. Das Fraunhofer-Institut für Lasertechnik ILT aus Aachen arbeitete dabei eng zusammen mit sieben Industriepartnern und entwickelte drei Roboterzellen für diese neue Form der hybrid-additiven Fertigung. S. 821

Konzipierung der Taxonomie des automatischen Fahrens in der Produktion*

M. Schönauer – Volkswagen AG, Wolfsburg und TU Berlin

Als Voraussetzung zur Bewertung einer systemtechnischen Problemstellung, wie die des automatischen Fahrens in der Produktion, wird im zweiten Beitrag des dreiteiligen Forschungsvorhabens, in Anlehnung an die Repertory Grid Methode, eine Taxonomie modelliert und visualisiert. Datenbasis ist das im ersten Teil erhobene morphologische Merkmalsschema. Im Fokus steht die Klassifizierung und damit einhergehend die Konstituierung von Vergleichbarkeit der identifizierten Cluster. Die Taxonomie bildet den Ausgangspunkt für nutzerorientierte, individuelle Auswertungen der Daten. S. 824

Virtuelle Demontage für XL-Produkte*

S. Münker, M. Polikarpov, R. H. Schmitt – Lehrstuhl für Fertigungsmesstechnik und Qualitätsmanagement, WZL der RWTH Aachen

Aufgrund der hohen Komplexität und Individualität von XL-Produkten ist der Aufwand einer manuellen Montagereihenfolgeplanung derzeit zu hoch, weshalb mögliche Flexibilitätspotenziale eingebüßt werden. Assembly-by-Disassembly-Algorithmen können die Reihenfolgeplanung automatisieren, wodurch die Performance für komplexe Produkte verbessert wird. Ein Ansatz zur Verringerung der Rechenzeit durch Analyse der Bounding-Box-Projektionen wird vorgestellt und validiert. Anhand von Beispielbaugruppen wird eine signifikante Senkung der Rechenzeit nachgewiesen. S. 833

Schwingungsüberlagertes Axialformen*

B.-A. Behrens, S. Hübner, H. Vogt, D. Rosenbusch, P. Müller; N. Missal – Institut für Umformtechnik und Umformmaschinen (IFUM), Garbsen; Felss Systems GmbH, Königsbach-Stein

Techniken zur Steigerung der Formgebungsgrenzen in der Umformtechnik sind von hoher wirtschaftlicher Bedeutung. In dieser Arbeit wird eine Schwingungsüberlagerung im Krafthauptfluss eines Axialformprozesses zur Ausprägung einer Verzahnungsgeometrie untersucht. Die Auswirkungen der Schwingung auf die erzielbare Ausfüllung der Zahnkavitäten werden analysiert sowie die Parameter Schmierung und Oberflächengüte der Halbzeuge in ihrer kombinierten Wirkung untersucht. Es konnte eine Reduzierung der mittleren Umformkraft sowie eine Erhöhung der Formfüllung festgestellt werden. S. 838

* Bei den mit einem Stern gekennzeichneten Beiträgen handelt es sich um Fachaufsätze, die von Experten auf diesem Gebiet wissenschaftlich begutachtet und freigegeben wurden (peer-reviewed).