3Dsupply – Ersatzteilversorgung aus dem 3D-Drucker

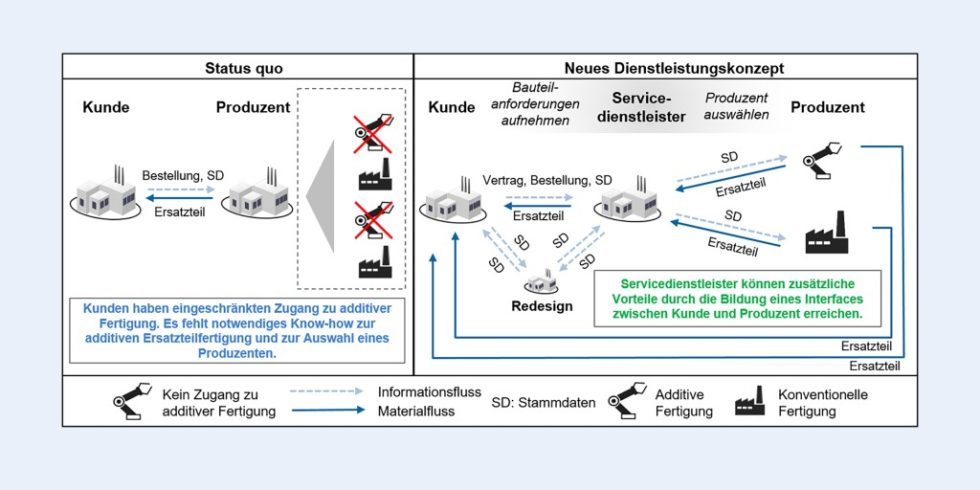

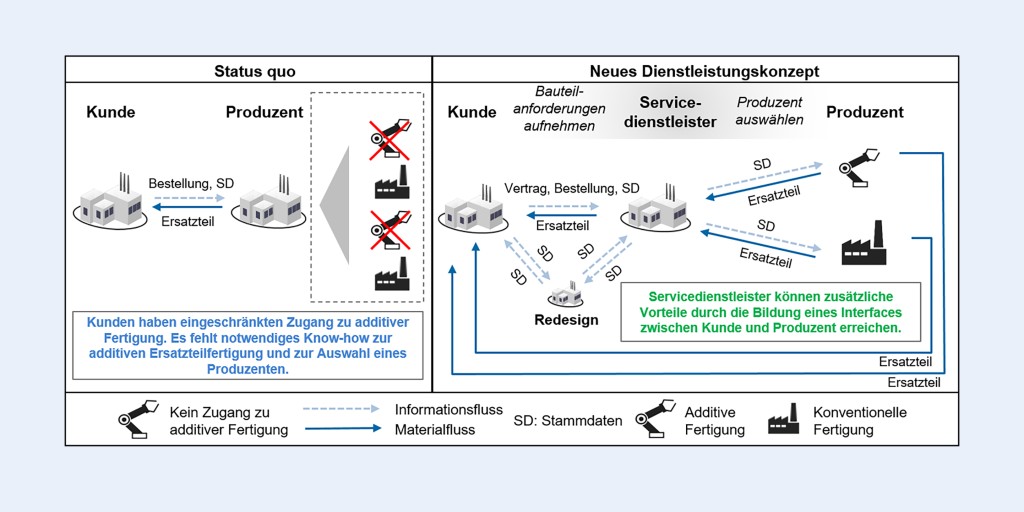

Um den disruptiven Risiken der additiven Fertigungstechnologie für die Logistikbranche zu begegnen, wird ein Logistikdienstleister dazu befähigt, die Technologie in seinem Dienstleistungsportfolio einzugliedern. Die Besetzung der Schnittstelle zwischen Kunden und Produzenten ermöglicht es wertschöpfende Elemente in die Prozesskette des Logistikdienstleisters zu integrieren, indem dieser sich als Experte zur technischen und wirtschaftlichen Bewertung von additiven Bauteilen etabliert.

Bild 1. Prinzipskizze des neuen Dienstleistungskonzepts des Logistikdienstleisters. Bild: CompriseTec

Ausgabe 7/8-2020 / S. 551

1 Einleitung und Ausgangssituation

Der weltweite Anstieg verfügbarer additiver Fertigungskapazitäten wird von einer steigenden Anzahl additiver Verfahren, verfügbarer Materialien sowie einer kontinuierlichen Verbesserung der erzielten Bauteilqualität begleitet [1]. Die Etablierung additiver Fertigungsverfahren (engl. additive manufacturing, AM) erzwingt die Überprüfung aktueller Geschäftsmodelle in Teilen der Logistikbranche. Die potenzielle Fertigung von Bauteilen in direkter Nähe zum Einsatzort sowie die mögliche Reduzierung von in Lagern vorgehaltenen Ersatzteilen durch digitale Ersatzteilarchive stellen disruptive Einflüsse für Transport- und Lagerbetreiber dar.

Um diesen Risiken aktiv zu begegnen, ist es notwendig, die der Logistik branchenfremde Fertigungstechnologie zu analysieren und die tatsächlichen Gefahrpotentiale von durch mangelnde Information getriebenen Ängsten zu trennen. In einem zweiten Schritt erfolgt eine Analyse, wie AM in eigene Logistikprozesse integriert werden kann, um der Gefahr eines Verlustes von Logistikaufträgen durch eine Erweiterung des Angebotes und somit auch neuer Zielgruppen zu begegnen. Ist ein solcher Transformationsprozess erfolgreich, so kann aus der disruptiven Gefahr eine Marktführerschaft in einem neuen Marktumfeld geschaffen werden.

Das vom Bundesministerium für Bildung und Forschung (BMBF) geförderte Forschungs- und Entwicklungsprojekt „3Dprint-Supply Service“ (3Dsupply) befasst sich mit der Analyse von Chancen und Risiken der Integration von AM in ein bestehendes Logistikunternehmen. Der Fokus liegt dabei auf dem Aufbau einer geeigneten Infrastruktur zur Produktion und Entwicklung additiv gefertigter Bauteile sowie die Auswahl eines geeigneten Geschäftsmodells für Logistikdienstleister. Dabei nimmt der Logistikdienstleister die Rolle eines erweiterten Servicedienstleisters an, welcher neben Transporten auch die Verwaltung, Weitergabe und Analyse digitaler Daten übernimmt. Ziel dabei ist eine effizientere Wertschöpfung durch Ersatzteile, welche sowohl konventionell, als auch additiv gefertigt werden können. Die für den Kunden bestehenden Hürden zur Nutzung von AM werden stark reduziert, wenn sich der Logistikdienstleister erfolgreich als Schnittstelle zwischen dem Kunden und möglichen Produzenten platzieren kann (Bild 1).

Bild 1. Prinzipskizze des neuen Dienstleistungskonzepts des Logistikdienstleisters. Bild: CompriseTec

2 Technischer Hintergrund

Als Alternative zur konventionellen Fertigung von Bauteilen können additive beziehungsweise generative Verfahren genutzt werden. Die sogenannten 3D-Druck-Verfahren werden hinsichtlich des verwendeten Materials unterschieden, beispielsweise zwischen Verfahren für die Herstellung von Metall- und Kunststoffbauteilen. Eine Auswahl der im Verbundvorhaben identifizierten projektrelevanten Fertigungsverfahren kann der Tabelle 1 entnommen werden.

Das zur Verarbeitung genutzte Material kann in fester Form (zum Beispiel Pulver, Granulat oder Filament) oder in flüssigem Zustand vorliegen. Grundvoraussetzung ist, dass die Geometriedaten des Produktes dreidimensional (zum Beispiel STL-Daten) vorliegen und schichtweise verarbeitet werden können. Das gefertigte Bauteil weist je nach Verfahren unterschiedliche mechanische, chemische und thermische Eigenschaften auf. Während mit pulverbasierten Verfahren, wie beispielsweise SLS (Bild 2)

![Bild 2. Prinzipskizze des SLS-Verfahrens als Beispiel additiver Fertigungsverfahren. Bild: [3, S. 9]](https://www.ingenieur.de/wp-content/uploads/2020/09/wbk_BMBF_3Dsupply_Bild-2.jpg)

Bild 2. Prinzipskizze des SLS-Verfahrens als Beispiel additiver Fertigungsverfahren. Bild: [3, S. 9]

Mit der Alstom Transport Deutschland GmbH als Projektpartner sind die Brandschutzanforderungen nach EN 45545 ein wichtiges Kriterium zur Integration von AM in bestehende Lieferketten. Aktuell sind nur wenige Kunststoffe am Markt verfügbar, welche die Feuer-, Rauch und Toxizitätsanforderungen (engl. fire, smoke, toxicity: FST) erfüllen. Umso anspruchsvoller ist es, dieses Kriterium für die Material- und Verfahrensauswahl der additiven Verfahren anzuwenden. Einen Überblick über am Markt verfügbare Materialien liefert Tabelle 2.

Der Vergleich mit der für das konventionelle Spritzgussverfahren verfügbaren Anzahl an verschiedenen Materialien zeigt auf, dass der Markt für 3D-Druck Filamente eine deutlich geringere Vielfalt aufweist. Um den mit den Brandschutzanforderungen einhergehenden Herausforderungen zu begegnen, betätigt sich CompriseTec im Rahmen des Projektes zudem in der Prüfung von anwendungsspezifisch geeigneten Kunststoff-Materialien.

AM bietet gegenüber konventionellen Fertigungsverfahren Vorteile in der lastpfadgerechten und somit gewichts- beziehungsweise materialvolumenoptimierten Auslegung der Bauteile. Ein substantielles Re-Design des zu substituierenden Bauteils, welches ursprünglich durch Fräsen oder Gießen hergestellt wurde, ist somit möglich oder verfahrensabhängig auch erforderlich. Wenn ein ursprünglich konventionell gefertigtes Bauteil als exakte Kopie gedruckt wird, so werden weder die Vorteile von AM genutzt, noch kann davon ausgegangen werden, dass das gefertigte Bauteil den mechanischen Belastungen standhält und ökonomisch sinnvoll produziert wird. Ein Re-Design ermöglicht eine Anpassung der Bauteilgeometrie an das zu verarbeitende Material und Verfahren, sodass das gefertigte Bauteil den mechanischen, thermischen und chemischen Anforderungen standhält. Auch Gesamtgewicht und erforderlicher Bauraum können häufig reduziert werden. Die Integration mehrerer Bauteile in eine einzelne Geometrie bietet sowohl Vorteile in der Fertigung als auch in der Montage und Wartung. Vom Konstrukteur wird also ein AM gerechtes Re-Design gefordert, welches möglichst unter Zuhilfenahme von lastpfadgerechter Topologieoptimierung mittels Finite-Elemente-Methode (FEM) durchgeführt wird. Hierzu sind ein umfassendes prozessübergreifendes Know-how sowie detaillierte bauteilspezifische Anforderungen erforderlich. Bis dato gibt es kaum etablierte Schnittstellen, die eine übergreifende Zuordnung von Bauteil, Anforderung, Werkstoffen, Fertigungsverfahren und Druckstrategie ermöglichen.

3 Integration der additiven Fertigung in den Logistikprozess

Die Integration von AM in den Dienstleistungsprozess des Logistikunternehmens konzentriert sich vorerst auf das Ersatzteilgeschäft. Zur Bewertung, ob ein Ersatzteil additiv gefertigt werden sollte, oder ob die konventionelle Fertigung wirtschaftlicher ist, werden Bewertungskriterien aufgestellt. Die Prozesskette vom Endkunden über eventuell notwendige Ingenieurdienstleister bis zum Produzenten wird als Netzwerk abgebildet. Für Lieferanten im Allgemeinen und für den Logistikdienstleister im Besonderen sind verschiedene Geschäftsmodelle zu evaluieren. Um diese abschließend zu bewerten, wird der ermittelte Sollprozess an realen Use-Cases getestet und analysiert.

3.1 Bewertung des additiven Potenzials

Zunächst wird der Logistikdienstleister in die Lage versetzt, ein Bauteil anhand spezifischer Merkmale vor dem Hintergrund der Kapazitäten von AM untersuchen und bewerten zu können. Der Transfer von Know-how wird einerseits durch direkte Kommunikation mit Experten und andererseits mit der Entwicklung von Kriterien gefördert, die auch durch fachfremdes Personal verständlich beziehungsweise handhabbar sind.

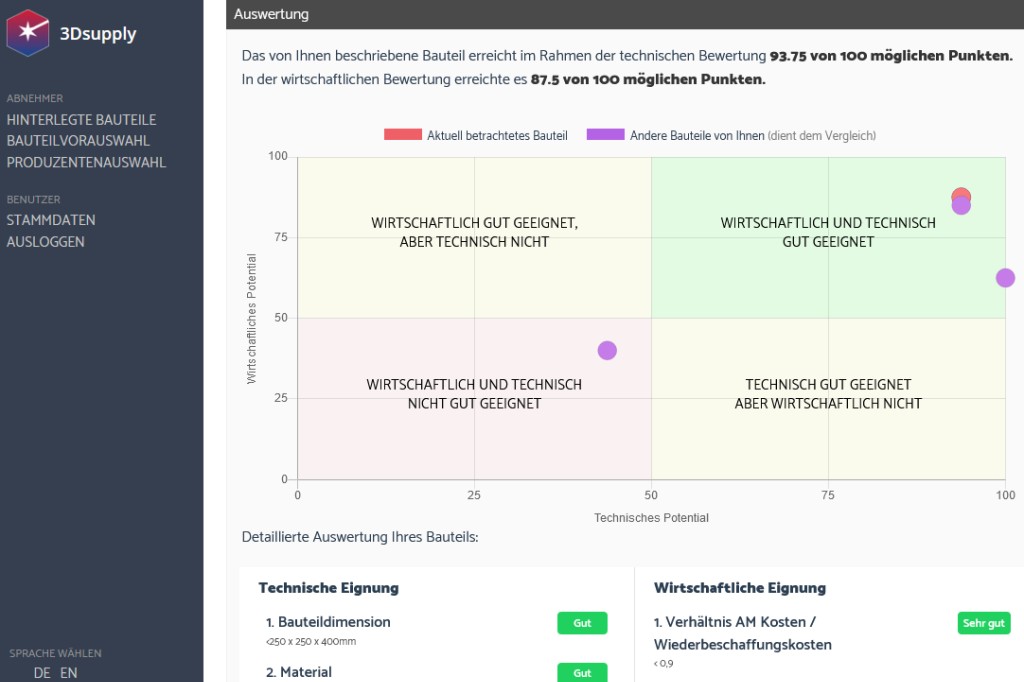

Ziel der Bewertung eines bereits existierenden Bauteils ist es, eine Abschätzung zur technischen und wirtschaftlichen Umsetzbarkeit mittels AM vorzunehmen. Exakte Kopien der Bauteile sowie Normteile oder Normalien sind für die AM häufig ungeeignet. Das Bewertungsschema zielt also darauf ab, nicht nur die einfache Druckbarkeit des zu untersuchenden Bauteils zu prüfen, sondern insbesondere zu analysieren, ob mithilfe eines Re-Designs deutliche Vorteile gegenüber dem konventionell hergestellten Bauteil erzielt werden können. Die Analyse unterscheidet dabei zwischen technischen und wirtschaftlichen Faktoren. Um den Bewertungsprozess in ein Dienstleistungskonzept integrieren zu können, müssen die Bewertungskriterien eindeutig sein und auf verfügbaren Informationen basieren. Das ermittelte additive Potential wird über eine Punktzahl ausgedrückt. Bei Überschreitung eines Schwellwertes wird die Fertigung mittels AM empfohlen. Neben der Analyse einzelner Bauteile ist auch die Analyse größerer Datenbanken an Bauteilen möglich. Durch die einfache Handhabung der Kriterien ist es nicht mehr erforderlich, dass jedes einzelne Bauteil von einem Experten geprüft wird. Es ist ausreichend, dass sich der Experte einzig mit den Bauteilen von ausreichend hoher Punktzahl befasst. Bild 3

Bild 3. Ausschnitt aus dem web-basierten, prototypischen Analysetool der Bauteilbewertung. Bild: CompriseTec

zeigt die Auswertung einiger Bauteile beispielhaft in dem im Rahmen des Projektes entwickelten web-basierten Analysetools.

3.2 Aufbau einer Referenz-Netzwerkstruktur und Gestaltung des Geschäftsmodells

Die vom Kunden beauftragte Lieferung eines Ersatzteils kann sowohl für eine konventionelle als auch für eine additive Fertigung erfolgen. Dazu ist es notwendig, die potenziellen Partner in der Prozesskette zu identifizieren und hinsichtlich ihrer Kapazitäten zu klassifizieren.

Der Prozessablauf sieht eine Analyse des Ersatzteils beim Logistikdienstleisters vor, welcher gegebenenfalls die Unterstützung von AM-Experten einholt. Umfangreiche Re-Designs werden von einem Ingenieurdienstleister durchgeführt. Sowohl stark veränderte, als auch schlichte Reproduktionsaufträge werden an einen AM-Druckdienstleister weitergeleitet. Die Lieferung des gefertigten Bauteils zum Kunden erfolgt durch den Logistikdienstleister. Der Logistikdienstleister kann auf Grundlage des skizzierten Prozesses entscheiden, ob die Integration von weiteren wertschöpfenden Tätigkeiten in das eigene Tätigkeitsfeld vollzogen wird.

Um die Schnittstelle zwischen Kunden und Produzenten effektiv ausgestalten zu können, wurde eine web-basierte Plattform geschaffen, die sowohl die Eingabe von Kundenaufträgen, als auch die Eingabe von Produktionsmitteln der Produzenten ermöglicht. Somit können Aufträge mit den Produzenten je nach Anforderungen abgeglichen und zusammengeführt werden. Der Logistikdienstleister übernimmt die Aufgabe des Plattform-Betreibers. Wie Bild 3 zu entnehmen ist, wird die Ermittlung des AM-Potenzials ebenfalls auf einer Plattform realisiert um somit die beiden Systeme zusammenzuführen.

Der Logistikdienstleister ist damit in der Lage, sowohl die Bewertung des AM-Potenzials als auch die Auftrag-Produzenten-Zusammenführung auf einer Plattform durchzuführen. In welchem Rahmen die einzelnen Leistungen kostenpflichtig für den Kunden oder Produzenten angeboten werden, kann an das bestehende Geschäftsmodell der Ersatzteilversorgung des Logistikdienstleisters geknüpft werden. Es ist dabei hervorzuheben, dass die angebotene Dienstleistung sich von am Markt bereits etablierten Plattformen und Austauschbörsen abhebt und einen zusätzlichen Mehrwert für den Kunden bietet.

3.3 Validierung des Sollprozesses

Die Praktikabilität des definierten Sollprozesses wird anhand realer Bauteile validiert. Dabei wird nicht nur das Geschäftsmodell des Logistikdienstleisters auf Tauglichkeit geprüft, sondern auch die Geschäftsmodelle der Produzenten und der Nutzen für den Kunden. Das im Projekt transferierte Expertenwissen auf die Projektpartner führte im Allgemeinen zu einem besseren Verständnis, welche Möglichkeiten AM bietet und in welchen Bereichen es sinnvoll eingesetzt werden kann. Auf Grundlage dessen ist ein Bauteil entstanden, welches hier beispielhaft zur Darstellung des Kundennutzens aufgezeigt wird.

Der in Bild 4 gezeigte AM optimierte Wischwasser-Einfüllstutzen für die Befüllung von Triebwägen im Schienenverkehr konnte erfolgreich in einen Serienzug eingebaut werden.

Bild 4. Einbau des ersten additiv gefertigten Wischwasser-Einfüllstutzen in einen Serienzug am 23.06.2019. Bild: Alstom Transport Deutschland GmbH

Im Vergleich zum Originalbauteil einer konventionellen Blech-Schweißkonstruktion weist das AM optimierte Bauteil die in Tabelle 3 aufgeführten Vorteile auf.

Die deutliche Reduktion in Abmaßen und Gewicht sowie in der Anzahl an Einzelteilen ermöglicht einen reduzierten Montage- und Wartungsaufwand. Die hier erreichte Reduktion der Lieferzeit eines Ersatzteiles von 80 auf 5 Tage zeigt beispielhaft auf, wie groß das Potenzial zur Reduktion von Lagerhaltungszeiten ist, wenn AM-Technologien eingesetzt werden.

4 Fazit und Ausblick

Es konnte gezeigt werden, dass der Logistikdienstleister über reine Lager- und Transportaufträge hinaus wertschöpfende Schnittstellen zwischen dem Kunden und dem Produzenten im Kontext der additiven Fertigung (AM) besetzen kann. Das Potenzial und die Etablierung von additiven neben konventionellen Fertigungsmethoden kann von Logistikdienstleistern als Chance genutzt werden, das Portfolio sinnvoll zu ergänzen und sich als Experten für AM-Technologie zu etablieren.

Zum Ende der Projektlaufzeit wird die Validierung an weiteren realen Ersatzteilen fortgeführt und eine Bilanz über die Anwendbarkeit der entwickelten Plattformlösung gezogen. Weitere Forschungs- und Entwicklungsprojekte sind in Planung, um die entwickelten Bewertungskriterien zum Beispiel um maschinelle Lernalgorithmen zu ergänzen und somit die automatisierte Analyse von großen industriellen Bauteil-Datenbanken zu ermöglichen. Platzierung und Verwertung der bereits entwickelten Lösung am Markt werden mit industriellen Partnern vorangetrieben.

Dieses Forschungs- und Entwicklungsprojekt wird mit Mitteln des Bundesministeriums für Bildung und Forschung (BMBF) im Programm „Innovationen für die Produktion, Dienstleistung und Arbeit von morgen“ (Förderkennzeichen 02K16C160 bis 02K16C165) gefördert und vom Projektträger Karlsruhe (PTKA) betreut. Die Verantwortung für den Inhalt dieser Veröffentlichung liegt beim Autor. Die Projektpartner sind die Alstom Transport Deutschland GmbH; die Fraunhofer-Einrichtung für Additive Produktionstechnologien IAPT; FIR e.V. an der RWTH Aachen, die TOP Mehrwert-Logistik GmbH & Co. KG sowie die CompriseTec GmbH.

Literatur

- Wohlers, T.; Campbell, I.; Diegel, O.; Kowen, J.: Wohlers Report 2018. Wohlers Associates, 2018

- Gebhardt, Andreas: Generative Fertigungsverfahren. Carl Hanser Verlag München, 2013

- VDI 3405:2014-12, Additive Fertigungsverfahren: Grundlagen, Begriffe, Verfahrensbeschreibungen

- SpecialChem: Kunststoffe Materialdatenbank. Internet: www.kunststoffweb.de/material-datenbanken/kunststoffe.asp. Zugriff am 13.04.2020

Lars Schott, M. Sc.; Dipl.-Ing. Simon T. Kaysser; Dr.-Ing. Christian-André Keun – CompriseTec GmbH, Steinhöft 5, 20459 Hamburg, Tel. +49 (0)40 / 609 45 529-3, schott@comprisetec.de, www.comprisetec.de