Großbauteile per 3D-Druck

Im BMBF-Forschungsprojekt ProLMD entstanden in Teamarbeit neue Hybrid-Prozesse, die konventionelle Fertigungsverfahren mit Laserauftragschweißen (Laser Material Deposition, LMD) zu einem neuen Fertigungsansatz vereinen. Das Fraunhofer-Institut für Lasertechnik ILT aus Aachen arbeitete dabei eng zusammen mit sieben Industriepartnern und entwickelte drei Roboterzellen für diese neue Form der hybrid-additiven Fertigung.

Bild 1. Das Turbinenzwischengehäuse eines GEnx-Triebwerks dient als Demonstrationsbauteil des Projektpartners MTU Aero Engines für die hybrid-additive Fertigung durch Laserauftragschweißen (LMD) mit dem neuen Bearbeitungskopf. Bild: MTU

Ausgabe 11/12-2020, S. 821

1 Additive Manufacturing und Laserauftragschweißen

Der metallische 3D-Druck spielt für das Fraunhofer-Institut für Lasertechnik ILT in Aachen eine große Rolle. Es war das erste Institut in Deutschland, das sich vollständig und umfassend mit den Themen Digitalisierung, Additive Manufacturing (AM) und 3D-Druck beschäftigt. Das Laserauftragschweißen (Laser Material Deposition LMD) ist bereits in der Beschichtung bekannt, aber im Bereich AM aber noch eine relativ junge Technik. Für Professor Johannes Henrich Schleifenbaum, Inhaber des Lehrstuhls „Digital Additive Production DAP“ an der RWTH Aachen University, ist es „ein vielversprechendes Verfahren mit zahlreichen Vorteilen, weil wir nur lokal Material zuführen und so viel größere Bauteile entstehen“. Additive Fertigung arbeitet normalerweise schichtweise und damit nur langsam. Sie ist im Vergleich zum klassischen Gieß- oder Umformverfahren sonst häufig kostenintensiv. Professor Schleifenbaum: „Es ist nun ein Riesenschritt, dass das Verfahren zur schnellen und kostengünstigen Produktion befähigt wurde. Außerdem lässt es sich nahtlos in bestehende Prozessketten integrieren.“

2 Entwicklung der Systemtechnik und Integration in eine Prozesskette für hybride Fertigung

Das BMBF-Forschungsprojekt ProLMD startete mit einer Forschungsidee: die Entwicklung wirtschaftlicher und robuster Systemtechnik für das LMD-Verfahren, die auf einem Knickarm-Roboter basiert. Außerdem ging es um die Integration in eine Prozesskette für hybride Fertigung. Die Projektpartner sollten entlang der Prozesskette für roboterbasierte hybrid-additive Fertigung arbeiten und dabei verschiedene, dafür notwendige Technologien erforschen. Das Spektrum der Inhalte deckte alles ab – von Bearbeitungsköpfen, Roboter- und Schutzgassystemen über die Schweißprozesse bis zur Qualitätssicherung und Software.

2.1 Hybridtechnik in der Praxis

Als positiv bezeichnet Dr. Helmut Bossy, Referent und stellvertretender Leiter des Referats 521 „Zukunft von Arbeit und Wertschöpfung; Industrie 4.0“ im Bundesministerium für Bildung und Forschung (BMBF) aus Bonn, den Hybrid-Ansatz, der die Vorteile anderer konventioneller Fertigungsverfahren, wie das Zerspanen oder das Ur- und Umformen, mit dieser additiven Technologie kombiniert. Was hybrid konkret in der Praxis heißt, zeigen drei Anwendungen der Projektpartner MTU Aero Engines (Bild 1: Aufbau von Funktionselementen an einer Triebwerkskomponente), Airbus (Bauteilverstärkung durch 3D-Verrippung) und Mercedes-Benz (Anpassung eines Presswerkzeuges in der Karosseriefertigung). Im Mittelpunkt steht die lokale Verstärkung oder Veränderung von konventionell gefertigten Bauteilen. Im Projekt lag der Fokus auf der Fertigung, die entwickelten Technologien erlauben jedoch auch Reparaturanwendungen. Die Flexibilität zeigt sich auch im Projekt bei den Industriepartnern, die ihre Demonstratoren vor der LMD-Funktionalisierung durch Rollformen (Airbus), Gießen (Mercedes-Benz) oder Schmieden (MTU) herstellen. Durch das LMD-Verfahren und die in ProLMD entwickelten Technologien können sie extrem flexibel und automatisiert agieren.

Die Aufgabenteilung der weiteren Projektpartner war klar definiert: Der Geschäftsbereich Lasertec des Kuka-Standorts in Würselen übernahm die Projektleitung und Zellintegration des Roboters, während sich die Laserline GmbH aus Mülheim-Kärlich um die Auslegung und Entwicklung von Strahlquelle und Optik kümmerte. Die M. Braun Inertgas-Systeme GmbH, Garching bei München war für den Bau einer Schutzgaszelle zuständig, während die Dortmunder BCT Steuerungs- und DV-Systeme GmbH Software und anlagenintegrierte Messtechnik entwickelte. Das gemeinsame Ziel war die Entwicklung einer hocheffizienten, modularen LMD-Zelle, die sich mit geringem Aufwand in eine bestehende Prozesskette integrieren lässt. Am Fraunhofer ILT entstand dazu unter anderem eine Bearbeitungsoptik zur Erzeugung eines Ringstrahls für das koaxiale Laserauftragschweißen, die im ProLMD-Verbundprojekt weiterentwickelt und genutzt wird. Diese Optik erzeugt einen Ring mit gleichmäßiger Intensitätsverteilung und bietet damit Richtungsunabhängigkeit beim Schweißen. Im Projekt diente die Optik zur Entwicklung von Prozessen mit Auftragsraten im Bereich von 1 bis 2 kg/h bei hoher geometrischer Auflösung.

2.2 Die besondere Rolle des Roboters

Für den Einsatz eines mehrachsigen Kuka Roboter spricht der sehr große Bauraum, seine Flexibilität und die einfache Zugänglichkeit. Mit ihm kann ein Anwender in der Versuchsanlage mithilfe von bis zu acht Achsen ein fast beliebig komplexes Bauteil von allen Seiten bearbeiten. Die Anlagentechnik lässt sich dabei mit Robotern erstaunlich preiswert realisieren. Fokus des Projektes ist die Bearbeitung von komplexen Großbauteilen mit bis zu 1,2 t Gewicht und einem Durchmesser von 2 m auf der Roboteranlage. Die Motivation zur Projektteilnahme war hoch: So bezeichnet Günter Neumann, Head of Kuka Business Unit Laser Applications bei der Kuka Industries GmbH & Co. KG aus Würselen, die additive Fertigung als einen Zielmarkt, für den das Unternehmen mit seiner Robotertechnologie einen Standard setzen will. Es gebe dafür zwar bereits hochspezialisierte Werkzeugmaschinen, doch Kuka wolle das Ganze günstiger gestalten und eine standardisierte Roboterzelle entwickeln. Man werde niemals die Genauigkeit von einer Werkzeugmaschine erreichen, aber diese Präzision brauche es auch nicht überall.

2.3 Das Prinzip Blackbox

Es ist eine flexible Plug-in-Lösung, die nach dem Blackbox-Prinzip funktioniert. Die Projektteilnehmer interessiert bei dieser Vorgehensweise nicht, was vorher oder nachher mit dem Bauteil passiert, sie arbeiten auch kein statisches CAD-Modell ab. Vielmehr nutzen sie dank robuster Systemtechnik und Software in adaptiven Prozessen auch die reale Geometrie. Durch intelligente Algorithmen kann sich die Zelle auch extremen Bauteilabweichungen anpassen und diese kompensieren. Die Betonung liegt dabei bei Hard- und Software auf robust – vom Laserkopf, Roboter bis hin zum flexiblen Schutzgaskonzept und geeigneter angepasster Bahnplanungsalgorithmen. Ein Hinweis, dass das Fraunhofer ILT nicht nur den Schweißprozess weiterentwickelt, sondern auch weitere wichtige Aspekte wie den Einfluss der Robotergenauigkeit auf die Prozesssicherheit und Bauteilqualität erforscht.

2.4 Arbeiten unter Schutzgas

Während Projektleiter Kuka in Würselen den Roboter in einer flexiblen Schutzgaszelle oxidationsempfindliche Werkstoffe wie Titan prozesssicher schweißen lässt (Bild 2), arbeiten die Aachener mit einer weiteren Roboteranlage ohne Schutzgaszelle bei den nickel- und eisenbasierten Werkstoffen mit lokal aus der Düse ausströmendem Schutzgas (Bild 3). Wenn die Auftragsrate höher ausfällt, verwenden sie nach Bedarf zusätzlich eine wenige Zentimeter große Schutzgasglocke. Auf diese Weise kommen alle drei Lösungen mit deutlich weniger teurem Schutzgas aus: Das senkt die Betriebskosten erheblich.

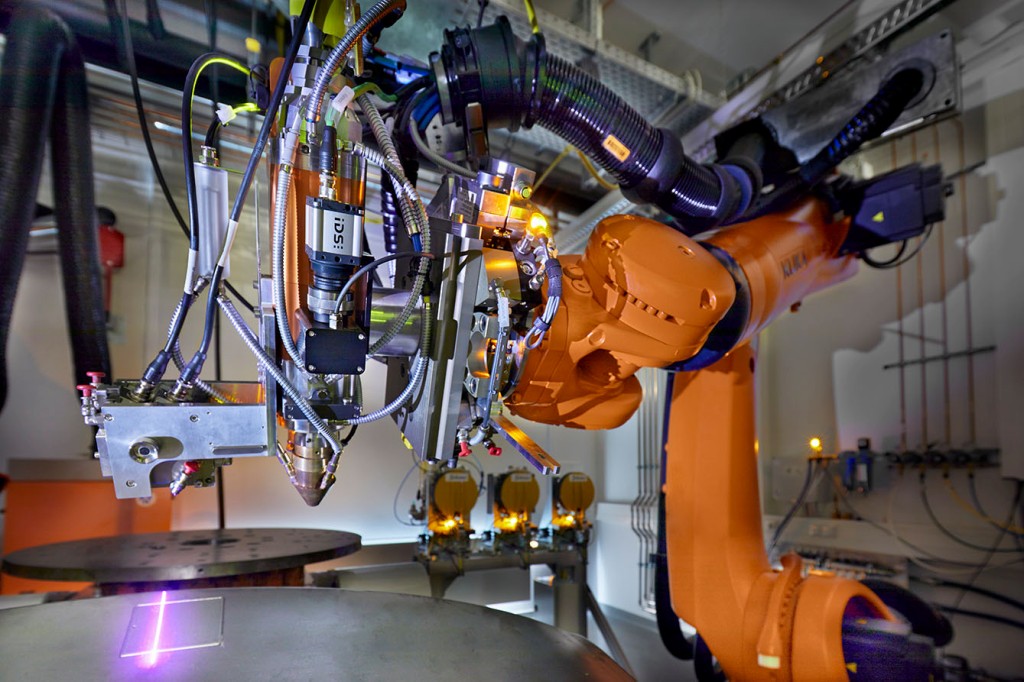

Bild 2. Anlage zum Laserauftragschweißen mit Roboterunterstützung und Schutzgaszelle für Luftfahrtanwendungen beim ProLMD-Projektpartner Kuka in Würselen. Bild: Fraunhofer ILT, Aachen/Ralf Baumgarten

Bild 3. Roboteranlage mit LMD-Bearbeitungskopf und integriertem Laser-Linienscanner, realisiert im BMBF-geförderten Projekt ProLMD am Fraunhofer ILT: Scannen des additiv gefertigten Reparaturvolumens auf dem Bauteil. Bild: Fraunhofer ILT, Aachen/Ralf Baumgarten

Bei den ersten Versionen der lokalen Schutzgasglocke traten bei höheren Auftragsraten thermische Probleme auf. Weil aber Forscherkollegen am Fraunhofer ILT beim pulverbettbasierten, selektiven Laserschmelzen (Laser Powder Bed Fusion, LPBF) bereits seit einigen Jahren an der Verarbeitung von Kupfer arbeiten, ließ sich mit ihrer Unterstützung auf einer Forschungsanlage das Bauteil mit innenliegenden Kühlstrukturen additiv aus Kupfer fertigen und das Problem so lösen. Das ist auch ein Beispiel dafür, was sich ergeben kann, wenn ein Institut fachübergreifend Lösungen entwickelt.

2.5 Eine preiswerte Lösung für kleine und mittlere Unternehmen

Mehr über die Erfolge von proaktiver Teamarbeit zeigt sich beim Blick in die Entwicklungshallen am Fraunhofer ILT. In Aachen stehen mittlerweile eine große und eine zweite kompaktere Roboterzelle für additive Fertigung. Auf diese neueste Entwicklung sind die Projektteilnehmer besonders stolz: Mit zusätzlicher finanzieller Unterstützung durch das BMBF entstand eine preiswertere Variante (Bild 4) der ProLMD-Roboteranlage für kleine und mittlere Unternehmen (KMU). Die Aachener haben bei ihr einen 3,1 m langen Roboterarm mit 90 kg Traglast auf etwa 2 m und 60 kg Traglast herunter skaliert. Am großen Roboter zeigen sie ein flexibles Wechselsystem mit Draht- und pulverbasierten Bearbeitungsköpfen, in der kleinen Zelle geht es um pulverbasiertes LMD, maschinenintegrierte Geometrievermessung und das neue CAM-Modul. Das Projekt zeigt, dass sich auch eine kompakte Zelle für KMU realisieren lässt, die nochmals deutlich weniger als ein typisches Bearbeitungszentrum kostet.

Bild 4. Mit zusätzlicher finanzieller Unterstützung durch das BMBF entstand am Fraunhofer ILT eine preisgünstigere Variante der ProLMD-Roboterzelle für die hybrid-additive Fertigung mittels Laserauftragschweißen, angepasst an die Bedürfnisse kleiner und mittlerer Unternehmen. Bild: Fraunhofer ILT, Aachen/Ralf Baumgarten

Dieses Forschungs- und Entwicklungsprojekt wird mit Mitteln des Bundesministeriums für Bildung und Forschung (BMBF) im Programm „Innovationen für die Produktion, Dienstleistung und Arbeit von morgen“ (Förderkennzeichen 02P15B110 bis 02P15B117) gefördert und vom Projektträger Karlsruhe (PTKA) betreut. Die Verantwortung für den Inhalt dieser Veröffentlichung liegt beim Autor.

Dipl.-Ing. Nikolaus Fecht –Presseagentur Dipl.-Ing. Nikolaus Fecht „Technik-Texte à la carte – wenn Ihnen die Worte fehlen“, Husemannstr. 29, 45879 Gelsenkirchen, Tel. +49 209 / 26575, nfecht@presseagentur-fecht.de, www.torial.com/nikolaus.fecht