Innovationspotenziale im Komplexitätsmanagement

Mit der steigenden Komplexität der Entwicklung mechatronischer Produkte sind den beteiligten Akteuren die Wirkbeziehungen zwischen den Bauteilen sowie zwischen den Bauteilen und den erforderlichen Produktionsprozessen oft nicht mehr hinreichend bekannt. Nicht abgestimmte Entscheidungen und Handlungen sind die Folge, die zu Kosten- und Terminüberschreitungen führen. Dieser Beitrag zeigt mögliche Innovationspotenziale auf, die ein Assistenzsystem für das Komplexitätsmanagement bieten kann.

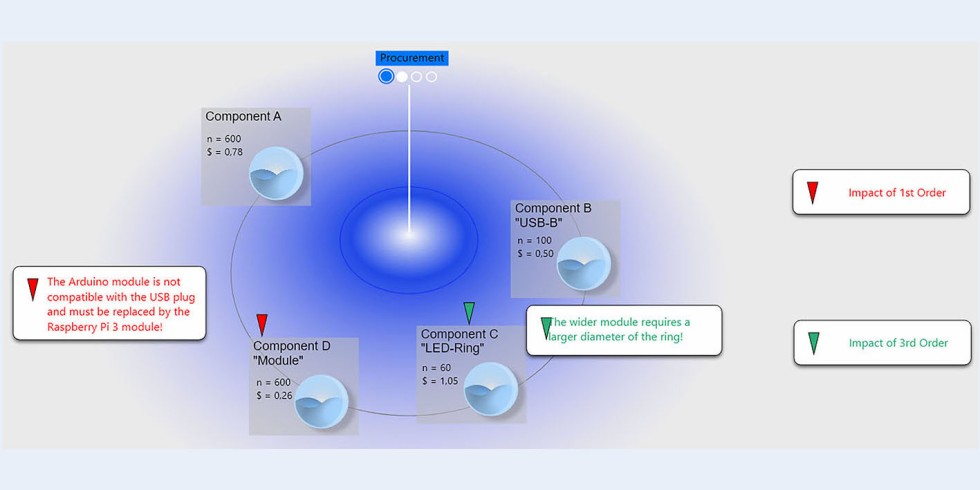

Bild 3. Mockup einer 3D-Oberfläche für „FuPEP-Assist“. Grafik: TH OWL

Ausgabe 6-2022, S. 404

Potential for innovation in SME complexity management

Abstract: Due to the increasing complexity in developing mechatronic products, often the stakeholders involved are no more aware of the interrelationships between components as well as between the components and the required production processes. This results in non-coordinated decisions and actions, leading to cost and schedule overruns. This article shows how an assistance system for complexity management can offer potential for innovation.

1 Einleitung

Als ein Meilenstein des Systems Engineerings (SE) zählt die Präsentation „What is Functional Integration? – Integrate Requirements, Functional, Logical, and Physical Architectures” auf der PLM (Product Lifecycle Management) World Conference im Jahr 2006 [1]. Die dort präsentierte Erfolgsstory bietet heute noch einen hohen Erkenntnisgewinn für Unternehmen: So stellte Boeing damals eine einfache, aber effiziente Maßnahme vor, um die Fehlerquote im Zusammenwirken der Abertausenden von Komponenten in einem Flugzeug zu verringern. Mittels der Darstellung von Matrizen boten sich den Beteiligten einfache Möglichkeiten, Abhängigkeiten von Komponenten abzubilden. Das sensationelle Ergebnis dieser simplen Herstellung von Zusammenhängen war: Von einer Produktreihe zur nächsten sank die Zahl der festgestellten Fehler von circa 16 000 auf nahezu Null. Die Vorteile einer durchgängigen Nutzung von Matrizen zur Darstellung von funktionalen Zusammenhängen wird seitdem von der Wissenschaft intensiv diskutiert [2]. Unter der Bezeichnung Design Structure Matrix (DSM) haben, basierend auf der ersten Veröffentlichung in [3], amerikanische Forschungseinrichtungen sowie mit etwas Verzögerung auch deutsche Forschungseinrichtungen matrizengestützte Methoden zur Beschreibung und Beherrschung struktureller Komplexität entwickelt.

Das vom BMBF geförderte Forschungsprojekt „FuPEP – Funktionsorientiertes Komplexitätsmanagement in allen Phasen der Produktentstehung“ (Laufzeit vom 01.11.2020 bis 31.10.2023) greift das Konzept der matrizenbasierten Beschreibung von Zusammenhängen auf und entwickelt für kleine und mittlere Unternehmen (KMU) ein Assistenzsystem, mit dem die strukturelle Produkt- und Prozesskomplexität intuitiv beherrschbar wird. Das Verständnis dieser Zusammenhänge ist essenziell, um in KMU ein agiles SE zu realisieren, bei dem zahlreiche Aktivitäten der Stakeholder parallel erfolgen. Dies soll durch eine intuitiv verständliche Darstellung der Funktionszusammenhänge innerhalb eines Produktes, zwischen den Produkten eines Unternehmens und den erforderlichen Arbeitsvorgängen gelingen.

2 Herausforderungen in der betrieblichen Praxis von KMU

Die Herausforderungen, welche die Unternehmen im Kontext der digitalen Transformation zu bewältigen haben, sind vielschichtig und zahlreich. Manche (vor allem große) Unternehmen können mit üppigen Budgets arbeiten. KMU können dies in der Regel nicht und müssen die digitale Transformation kleinschrittig umsetzen. Im Folgenden wird die Ausgangslage bei den FuPEP-Partnern Leichtwerk und MSF-Vathauer skizziert:

Die Leichtwerk AG wurde 1996 gegründet und bietet als EASA-zertifizierter Entwicklungsbetrieb Technologielösungen für die bemannte und unbemannte Luftfahrt an. Das Portfolio umfasst die Entwicklung, Erprobung und Zulassung komplexer Flugsysteme, die Modifikation und Ausrüstung von Forschungsflugzeugen sowie Anwendungen im Automobilbereich und Windkraftanlagen.

Die IT-Landschaft bei Leichtwerk entlang des Produktentstehungsprozesses besteht aus mehreren IT-Tools (wie CAD, Simulation, Source Code Management). Darüber hinaus erfolgt das Datenmanagement mit dem MS Office Produktportfolio und mit Netzwerklaufwerken. Die CAD-Daten werden in einer PDM (Product Data Management)-Datenbank zentral gespeichert. Zwischen allen anderen IT-Systemen gibt es keine technische Kopplung. Das Wissen über zusammengehörende Artefakte liegt bei den einzelnen Mitgliedern der Entwicklungsteams. Aufgrund eines starken Wachstums an Kundenaufträgen wird es zunehmend schwerer, dieses Wissen rechtzeitig und gleichzeitig allen Teammitgliedern verfügbar zu machen. Leichtwerk erhofft sich durch die Mitarbeit in FuPEP, diese Herausforderungen in Zukunft besser adressieren zu können.

Die MSF-Vathauer Antriebstechnik GmbH & Co. KG ist ein Spezialist für Lösungen dezentraler Antriebstechnik und -automatisierung sowie für kundenspezifische Lösungen, die in unterschiedlichen industriellen Bereichen wiederzufinden sind. MSF-Vathauer konzipiert, entwickelt und produziert entsprechende Lösungen am Stammsitz in Detmold. MSF-Vathauer übernimmt dabei sowohl die mechanische Konstruktion als auch das elektronische Design und die Softwareentwicklung.

Bei MSF-Vathauer stellt sich die IT-Landschaft ähnlich wie oben beschrieben dar: Zahlreiche spezifische IT-Tools, MS Office und Know-how bei den Teammitgliedern. Auf Grund der notwendigen Flexibilität, um auf marktbedingte Strömungen zu reagieren sowie die dabei erforderlichen Kundenanforderungen nicht zu verlieren, richtet MSF-Vathauer die Produkte nach Kunden- und Marktanforderungen aus. Die derzeit angespannte Beschaffungsmarktsituation führt dazu, dass bestimmte elektronische Bauteile ersetzt werden müssen. Der damit einhergehende Änderungsprozess auf Bauteil-, Geräte- und Prozessebene wird derzeit in verschiedenen IT-Tools sowie durch verschiedene Teammitglieder realisiert, gesteuert und umgesetzt. Um das zukünftige Wachstum, die Projektvielfalt sowie die steigenden Anforderungen an den Änderungsprozess abzubilden, müssen die technischen und die wirtschaftlichen Auswirkungen der Anpassungen zentral verarbeitet und den Teammitgliedern zugänglich gemacht werden. Dies muss ohne eine für KMUs überdimensionierte IT-Tool-Landschaft gelingen.

MSF-Vathauer erhofft sich daher, dass FuPEP entsprechende Lösungen zu dieser Problemstellung realisieren kann. Simuliert werden die Projektanforderungen an einem ganzheitlich betrachteten Austauschszenario eines Bauelements, das Auswirkungen auf die Gerätefunktion, die entsprechenden Produktions- und Prüfprozesse sowie die Dokumentationsprozesse hat.

3 Das FuPEP-Konzept

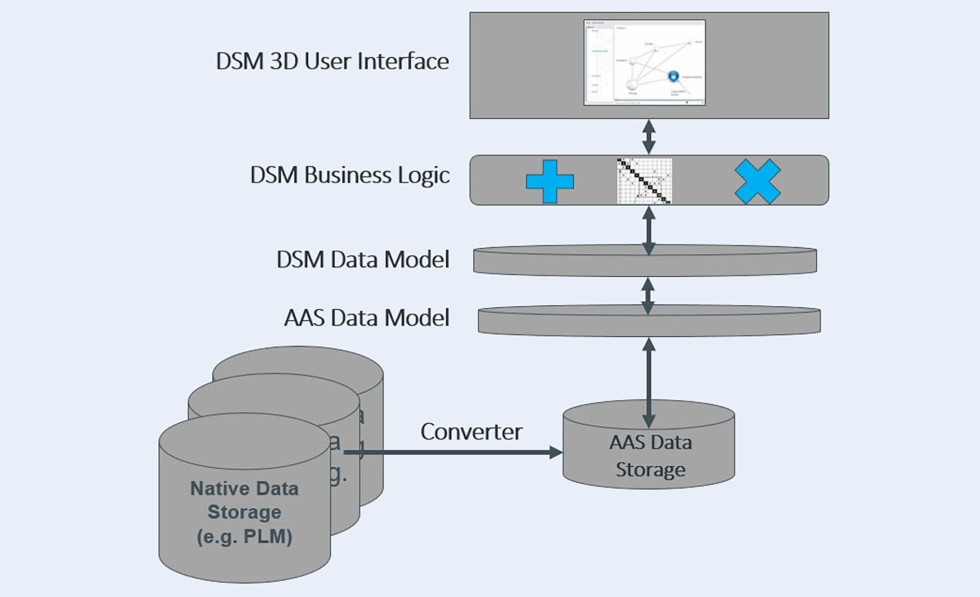

Zur Adressierung der genannten Herausforderungen, soll in FuPEP ein Assistenzsystem entwickelt werden („FuPEP-Assist“ genannt). Dessen Systemarchitektur enthält Komponenten zum Verwalten von AAS-Daten und DSM-Daten sowie eine 3D-Benutzeroberfläche (Bild 1). Die Aufgaben dieser Komponenten werden im Folgenden näher beschrieben.

3.1 Verwaltungsschale als standardisiertes Datenmodell

FuPEP-Assist akkumuliert Daten aus mehreren IT-Systemen (PLM-System, CAD-System etc.), führt sie in eine DSM zusammen und ermöglicht somit eine tool-übergreifende Auswirkungsanalyse. Daraus ergibt sich die Fragestellung: Wie kommen die Daten nach FuPEP-Assist? Technisch gibt es die Möglichkeit, für jedes IT-System individuelle sogenannte „Importer“ zu programmieren. Obwohl die zentralen Forschungsfragen nicht einen solchen Datenimport adressieren, ist es Ziel von FuPEP, praxistaugliche Lösungen zu entwickeln. Somit ist ein toolspezifischer Datenimport nicht zielführend.

Daher wird in der Systemarchitektur von FuPEP-Assist eine Datenschicht eingeführt, die dem Metamodell der Industrie-4.0-Verwaltungsschale folgt [4]. Die Industrie-4.0-Verwaltungsschale (englisch: Asset Administration Shell AAS) beschreibt in einer standardisierten Form alle Daten eines Assets. Sie enthält in Form von Sichten und Teilmodellen organisierte Informationen und Operationen, welche die Ausführung unterschiedlicher Anwendungen mit den verwalteten Assets ermöglichen.

Aufgrund der Dynamik in der AAS-Verbreitung, unter anderem erkennbar durch die Gründung der Industrial Digital Twin Association (IDTA) im Jahr 2020, implementieren mehr und mehr Unternehmen AAS. Um dies zu ermöglichen, müssen die Unternehmen die Fragestellung lösen: Wie kommen Daten aus IT-Systemen in die AAS? Indem FuPEP-Assist auf dem AAS-Modell aufsetzt, ist – idealerweise – das Thema Datenaustausch zwischen DSM-Modell und IT-Systemen geklärt. Es fehlen aber aktuell Teilmodelle, die den funktionalen Zusammenhang zwischen den Systemkomponenten abbilden. In FuPEP wird daher ein DSM-Teilmodell gemäß den Vorgaben der AAS-Spezifikation entwickelt.

3.2 DSM als technischer Ansatz an einem Beispielprodukt

Wie oben erwähnt, ist die DSM eine Methode zur Abbildung von Beziehungen und Abhängigkeiten zwischen Elementen durch eine Matrix. DSM bieten sich vor allem zur Analyse von Systemen an, welche ein hohes Maß an Wirkbeziehungen zwischen Systemelementen aufweisen [5].

Neben den Demonstratoren bei den Firmen Leichtwerk und MSF-Vathauer, werden die FuPEP-Ergebnisse an einem Beispielprodukt der Technischen Hochschule Ostwestfalen-Lippe, der SmartLight, erprobt, einem einfachen mechatronischen Gerät.

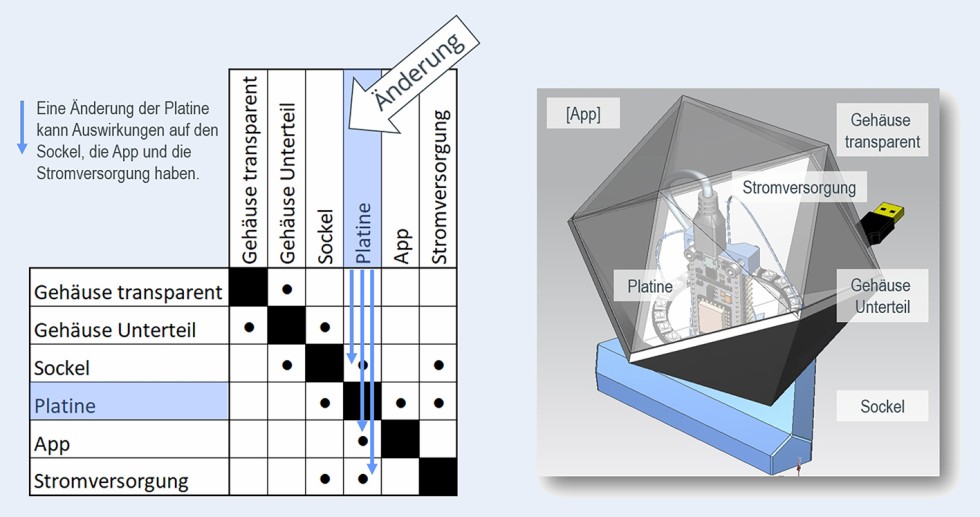

Die Abhängigkeiten der verschiedenen Artefakte der SmartLight, wie Bauteile, Funktionen oder Anforderungen, werden in mehreren miteinander verknüpften DSM abgebildet. Bild 2 zeigt eine exemplarische DSM, welche die Abhängigkeiten zwischen den Hauptkomponenten der SmartLight modelliert.

Bild 2. DSM (Design Structure Matrix -Beispiel zur Beschreibung der SmartLight-Hauptkomponenten. Grafik: TH OWL

Für die Interpretation einer DSM ist es erforderlich, Leseregeln zu definieren. Nachfolgend findet die Leseregel „Spalte beeinflusst Zeile“ Anwendung. Eine Abhängigkeit besteht, wenn zwei Artefakte durch einen Punkt in der Matrix miteinander verbunden sind.

Eine solche DSM ist die Grundlage für die Visualisierung von Abhängigkeiten zwischen Bauteilen und Funktionen der SmartLight und zwischen den dazugehörenden Entwicklungs- und Produktionsprozessen. Aufgrund der Vielzahl von im Produktentstehungsprozess anfallenden Artefakten ist eine gefilterte und rollenspezifische Darstellung erforderlich. Diese wird durch Verfahren zur Komplexitätsbeherrschung und -reduzierung sowie des Änderungsmanagements ermöglicht und durch das Hervorheben und Ausblenden von Artefakten und Abhängigkeiten umgesetzt. Zudem werden Verfahren der Cluster- und Auswirkungsanalyse genutzt, um eine anwendungsspezifische Informationsdarstellung zu erreichen. So gelingt es, die möglichen Auswirkungen einer Produkt- oder Prozessänderung aufzuzeigen und entsprechende Maßnahmen abzuleiten. Ist beispielsweise die Platine aufgrund von Lieferschwierigkeiten nicht mehr verfügbar und durch eine Variante mit größeren Abmaßen substituiert, so prägt dies weitere Artefakte. Wie in Bild 2 zu erkennen, beeinflusst die Platine neben dem Sockel und der Stromversorgung auch die App.

3.3 3D-basierte Benutzeroberfläche

Eine der zentralen Forschungsfragen in FuPEP ist: Wie sind die Funktionen und funktionalen Zusammenhänge zwischen den Artefakten eines Assets (wie Bauteile, Prozesse) intuitiv verständlich zu beschreiben und zu simulieren? Diese Fragestellung ist insbesondere dann relevant, wenn Tausende von Artefakten über zahlreiche Ebenen hinweg eine indirekte Abhängigkeit aufweisen. Typische grafische Bedienoberflächen, wie 2D-basierte Matrizen, kommen hier an ihre Grenzen.

Um innovative Ansätze zu identifizieren, widmete sich das FuPEP-Team einer ausführlichen Analyse von grafischen Bedienoberflächen in der Spielebranche. Fragestellungen wie die obige sind hier inhärent seit Jahrzehnten ein Thema, zum Beispiel in Strategiespielen. Alle modernen Spiele in diesen Kategorien nutzen mittlerweile 3D-basierte Benutzeroberflächen. Daher ist es naheliegend, auch in FuPEP darauf zu setzen. Zur Evaluierung dieser Idee wurden mehrere Mockups realisiert (Bild 3).

Die tatsächliche FuPEP-Benutzeroberfläche wird in Unity implementiert, einer weit verbreiteten Engine für Computerspiele. Die Benutzeroberfläche zeigt in Form eines 3D-Raums die Artefakte und deren Abhängigkeiten an, die in der DSM modelliert sind. Durch die aus der Spielbranche bekannten Effekte wie Zoom oder Kameraperspektive kann der Anwender in dem 3D-Raum die Auswirkungen von Änderungen eines Artefakts spielerisch erleben.

4 Zusammenfassung der Innovationspotenziale

Die digitale Transformation stellt KMU vor etliche Herausforderungen. Insbesondere erschweren inhomogene IT-Strukturen effiziente Prozessabläufe wie die Auswirkungsanalyse von Änderungen. Etwaige existierende Lösungen, wie PLM-Tools, sind aufgrund hoher Beschaffungskosten, langen Lernkurven und komplizierten Bedienoberflächen tendenziell für KMU ungeeignet.

Das Forschungsprojekt FuPEP widmet sich diesen Herausforderungen: Es wird ein Demonstrator eines Assistenzsystems entwickelt und erprobt, welcher sich durch folgende Innovationspotenziale auszeichnet.

- 3D-Benutzeroberfläche: FuPEP erforscht neue Möglichkeiten, die sich durch 3D-Bedienoberflächen ergeben und die aus der Spielebranche bekannt sind.

- DSM-basierte Auswirkungsanalysen: Das Konzept der Design Structure Matrix ist eine starke fachliche Basis, um Auswirkungsanalysen durchzuführen und Optimierungspotenziale in Produkt- und Prozessstrukturen zu identifizieren.

- Standardisiertes Datenmanagement auf Basis der Industrie-4.0-Verwaltungsschale: Das Zusammenführen von Daten aus verschiedenen IT-Systemen in einem standardisierten Format ist eine zentrale Aufgabe der digitalen Transformation von KMU. Mit der AAS steht ein solches Format zu Verfügung.

- Obwohl das FuPEP-Konsortium gute Chancen sieht, diese Innovationspotenziale auszuschöpfen, fehlen bislang wissenschaftlich belegbare Nachweise. Diese zu ermitteln, ist die Aufgabe von FuPEP in den verbleibenden 18 Monaten der Projektlaufzeit.

Dieses Forschungs- und Entwicklungsprojekt wird mit Mitteln des Bundesministeriums für Bildung und Forschung (BMBF) im Programm „Zukunft der Wertschöpfung – Forschung zu Produktion, Dienstleistung und Arbeit“ (Förderkennzeichen 02J19B020 bis 02J19B024) gefördert und vom Projektträger Karlsruhe (PTKA) betreut. Die Verantwortung für den Inhalt dieser Veröffentlichung liegt bei den Autoren.

Literatur

- Callahan, S.: Extended Generic Product Structure: An Information Model for Representing Product Families. Journal of Computing and Information Science in Engineering, 6 (2006) 3, pp. 263–276

- Eppinger, S.D.; Whitney, D.E.; Smith, R.P.; Gebala, D.: A model-based Method for Organizing Tasks in Product Development. Research on Engineering Design, 6 (1994) 1, pp. 1–13

- Steward, D.V.: The Design Structure System: A Method for Managing the Design of Complex Systems. IEEE Transactions on Engineering Management 28 (1981) 3, pp. 71–74

- Plattform Industrie 4.0: Details of Asset Administration Shell Part 1. Stand: 2020. Internet: www.plattform-i40.de/IP/Redaktion/EN/Downloads/Publikation/Details_of_the_Asset_Administration_Shell_Part1_V3.html. Zugriff am 07.06.2022

- Browning, T. R.: Design structure matrix extensions and innovations: a survey and new opportunities. IEEE Transactions on engineering management, 63 (2015) 1, pp. 27–52

Prof. Dr. Andreas Deuter

Prof. Dr.-Ing. Sven Tackenberg

Jan-Phillip Herrmann, M. Sc.

Technische Hochschule Ostwestfalen-Lippe (OWL)

Campusallee 12, 32657 Lemgo

Tel. +49 5261 / 7025305

andreas.deuter@th-owl.de

www.th-owl.de

Dr. Marc Vathauer

MSF-Vathauer Antriebstechnik GmbH & Co. KG

Am Hessentuch 6–8, 32758 Detmold

Tel. +49 5231 / 63030

m.vathauer@msf-technik.de

www.msf-technik.de

Dipl.-Ing. Franz Kage

Leichtwerk AG

Hermann-Blenk-Str. 38, 38108 Braunschweig

Tel. +49 531 / 24540521

franz.kage@leichtwerk.de

www.leichtwerk.de