KI-Transferzentrum für die Industrie

Künstliche Intelligenz (KI) prägt die Entwicklung von Industrie 4.0 maßgeblich und bietet in verschiedensten Bereichen der Produktionstechnik großes Potenzial. Besonders mittelständische Unternehmen (KMU) stehen jedoch in der Umsetzung von KI-Lösungen vor vielen Herausforderungen, die sie derzeit noch nicht lösen können. Das ProKI-Netzwerk und darunter ProKI-Karlsruhe greifen an dieser Problematik an und bieten KMU eine Anlaufstelle für Schulungen, Workshops und Beratung rund um das Thema KI in der Produktion.

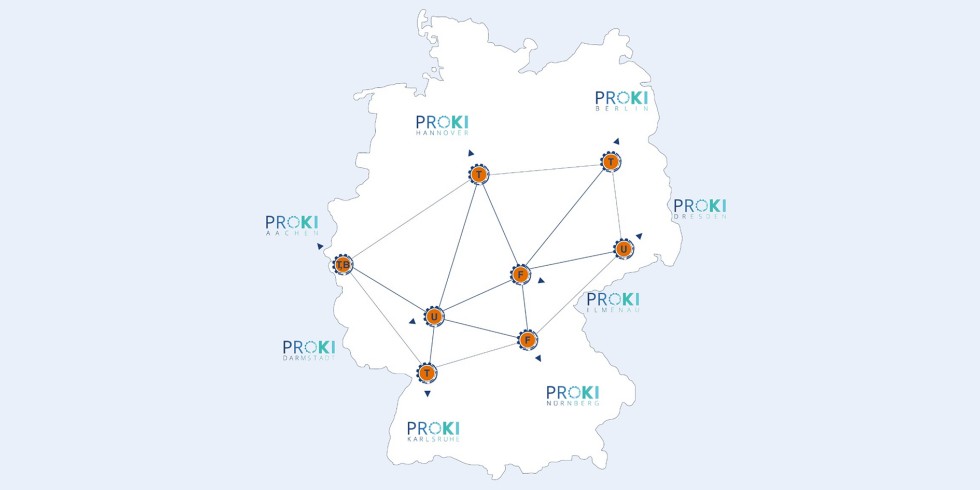

Bild 1. KI (Künstliche Intelligenz)-Transferzentren des „ProKI“-Netzwerkes. Grafik: RWTH Aachen

AI Transfer Center for Industry – Artificial intelligence for German SMEs

Abstract: Artificial intelligence (AI) is playing a key role in the development of Industry 4.0 and offers great potential in a wide range of areas of production technology. However, small and medium-sized enterprises (SMEs) in particular face many challenges in the implementation of AI solutions that they are currently unable to solve. The ProKI network, including ProKI Karlsruhe, addresses precisely this problem and offers SMEs a contact point for training, workshops and consulting on the topic of AI in production.

1 Einleitung

Künstlicher Intelligenz (KI) kommt eine Schlüsselrolle bei der Weiterentwicklung von Industrie 4.0 und generell als Wettbewerbsvorteil für Unternehmen zu. Die eingesetzten Algorithmen bieten erhebliche Potenziale zur Optimierung von Prozessen und Geschäftsmodellen entlang der gesamten Wertschöpfungskette, von der Logistik bis in die Fertigungs- und Montageprozesse. In der Forschung und in Leuchtturmprojekten wurden bereits neue innovative Produkte und Anwendungen unter Einsatz von KI entwickelt. Vor allem für kleine und mittelständische Unternehmen (KMU) ist KI oft aber noch schwer greifbar und die Ressourcen in diesem Bereich sind begrenzt.

Um den Wissenstransfer von der Forschung in die Industrie zu unterstützen und vor allem KMU eine Anlaufstelle für KI anbieten zu können, fördert das Bundesministerium für Bildung und Forschung (BMBF) acht ausgewählte KI-Transferzentren an deutschen Universitäten unter dem Projektnamen „ProKI-Netz“. Diese KI-Transferzentren bieten KMU ein breites Spektrum an Schulungen und Workshops zu Grundlagenwissen rundum KI und deren Einsatz bis hin zu Beratungsgesprächen und Unterstützung bei der Umsetzung von KI-Lösungen in der eigenen Produktion. Unterstützt durch Experten bietet dies den KMU die Möglichkeit, ihr Wissen zu KI und deren Einsatz Schritt für Schritt zu erweitern, dieses praktisch anzuwenden und sich ein unternehmensinternes Netzwerk aus Experten aufzubauen.

2 ProKI-Netz

Das ProKI-Netz dient zukünftig KMU als zentrale Anlaufstelle für die Weiterbildung und Beratung rund um das Themengebiet „Einsatz von KI in der Produktionstechnik“. Wie Bild 1 zeigt, gliedert sich das Netzwerk in acht KI-Transferzentren.

Die deutschlandweite Verteilung der KI-Transferzentren ermöglicht KMU unabhängig vom eigenen Standort KI-Experten in der Nähe zu kontaktieren und resultiert somit in einer regionalen Zusammenarbeit für die Umsetzung zukünftiger KI-Anwendung. Die KI-Transferzentren unterteilen sich in vier fertigungstechnische Schwerpunkte: Trennen (T), Umformen (U), Fügen (F) und Beschichten (B). Diese Unterteilung ist nötig, da die geringe Datenmenge prozessspezifisches Domänenwissen erfordert. Der Einsatz von KI in der Produktion sollte nie als rein datengetriebenes Verfahren Anwendung finden. Damit die einzelnen KI-Transferzentren abhängig vom Produktionsprozess Domänenwissen miteinbringen können, ist eine Aufteilung nach fachlichen und forschungsseitigen Kompetenzen nötig.

3 ProKI-Karlsruhe

Das am Karlsruher Institut für Technologie (KIT) befindliche KI-Transferzentrum entsteht seit Ende 2022 unter der Leitung des wbk Instituts für Produktionstechnik in Kooperation mit dem Institut für Arbeitswissenschaft und Betriebsorganisation (ifab) sowie dem Lehrstuhl für Interaktive Echtzeitsysteme (IES). Aufbauend auf dem Schwerpunkt Trennen liegt der Fokus vor allem auf dem Einsatz von KI im Bereich der Zerspanung und der zerspanenden Herstellung hochkomplexer Bauteile. Dabei zielen alle im ProKI-Karlsruhe zur Verfügung stehenden Angebote für die Industrie sowohl auf die KI-gestützte Verbesserung der spanenden Prozesse als auch auf die Erweiterung digitaler Services der entsprechenden Produktionsmaschinen ab. Durch diese ganzheitliche Betrachtung bietet ProKI-Karlsruhe passende Angebote für Lohnfertiger bis hin zu Maschinenherstellern.

Die Infrastruktur des KI-Transferzentrums wird durch die hochmoderne Karlsruher Forschungsfabrik gestellt, die seit 2022 am KIT zentraler Bestandteil und Basis für die Forschung von KI-Lösungen in der Produktionstechnik ist. Unter Verwendung der hier zur Verfügung stehenden Technologien und Möglichkeiten können Unternehmen aus nächster Nähe den Einsatz von KI in der Produktionstechnik erleben und ihr eigenes Wissen in diesem Bereich aufbauen. Dafür stehen den Unternehmen die in Bild 2 dargestellten Angebote zur Verfügung.

Die Angebote von ProKI teilen sich in vier grundlegende Bereiche auf:

- Schulungen zu den Grundlagen rund um das Thema KI und deren Einsatz in der Produktionstechnik

- Workshops zum selbstständigen Erarbeiten und Erleben von KI-gestützten Lösungen und der Anwendung von passenden Vorgehensmodellen für die Entwicklung dieser Lösungen

- Beratungsangebote, bei denen Unternehmen mit einem vorgegebenen Problem aus ihrer eigenen Produktion auf die Experten von ProKI-Karlsruhe zukommen und von diesen Schritt für Schritt mit entsprechender Beratung durch die Umsetzung eines KI-gestützten Lösungssystems begleitet werden

- Ein KI-Integrationsleitfaden, der den Unternehmen als Basis für den Aufbau von Wissen rund um das Thema „KI in der Produktion“ und deren Einsatz dient.

- Die einzelnen Schulungsangebote und deren Inhalte werden in den folgenden Abschnitten kurz erläutert.

3.1 Grundlagenschulungen

Die angebotenen Online-Schulungen vermitteln die theoretischen Grundlagen für alle weiterführenden Angebote. Sie zielen darauf ab, Mitarbeitende aus Unternehmen zu qualifizieren und ein solides Fundament für den Wissenstransfer im Kontext der Implementierung von KI-Anwendungen zu schaffen. Es werden die relevanten Herausforderungen im Zusammenhang mit der Implementierung von KI-Anwendungen in der Produktion betrachtet und eine fundierte theoretische Wissensbasis mit Bezug auf die Prozesskette der Zerspanung vermittelt. Dabei werden die generellen Herausforderungen bei der Implementierung von KI in der Produktion und speziell im Kontext der spanenden Fertigung von hochkomplexen Bauteilen in kleinen Losgrößen aufgegriffen und Lösungsvorschläge thematisiert.

Die vermittelten Sachverhalte werden anschaulich aufbereitet, ohne tiefgehende mathematisch-statistische Kenntnisse vorauszusetzen. Dabei orientieren sich die Schulungen stark am sogenannten „CRISP-DM“-Prozess, einem etablierten Vorgehensmodell für Data Mining Projekte [1]. Der Cross Industry Standard Process for Data Mining schlägt eine Struktur vor, die die Abwicklung eines KI-Projektes in logische Abschnitte einteilt – beginnend mit dem Schaffen eines Verständnisses der Problemstellung bis hin zum Einsatz der problemlösenden KI-Applikation. Besonderes Augenmerk liegt auf den Phasen Business und Data Understanding. Die Schulungen sollen Teilnehmende befähigen, Anwendungspotenziale für KI im Unternehmensumfeld zu erkennen, Vor- und Nachteile verschiedener KI-Methoden zu verstehen und geeignete Methoden auswählen zu können.

3.2 Workshops

Die Workshops dienen den Teilnehmenden als interaktive und von Experten geführte Veranstaltungen am Standort der Karlsruher Forschungsfabrik. Anhand von Beispielen und Erläuterungen, aber auch eigener Anwendung werden Kenntnisse vermittelt, die sowohl zur Bewertung als auch zur Durchführung von KI-Umsetzungsprojekten in der eigenen Produktion befähigen.

3.2.1 Best Practice Workshop

In den entwickelten Best Practice Workshops erhalten Teilnehmende die Möglichkeit, praktische Erfahrungen im Aufbau von KI-Lösungen anhand anschaulicher Best Practice Use Cases zu erwerben. Anhand dieser Beispiele leiten erfahrene Mitarbeitende des KI-Transferzentrums die Teilnehmer durch die einzelnen Schritte, die zur Implementierung einer KI-Lösung nötig sind. Obwohl die Workshops praktische Programmierbeispiele enthalten, sind keine umfassenden Programmierkenntnisse erforderlich, um teilzunehmen und davon zu profitieren. Die Workshops dienen dazu, das Verständnis für KI-Anwendungen zu vertiefen, den Wissenstransfer zu fördern und so die Grundlage für eine erfolgreiche Integration von KI im eigenen Unternehmen zu legen. Drei solcher Best Practice Use Cases, die am Transferzentrum in Karlsruhe implementiert sind, werden im Folgenden kurz beschrieben.

Best-Practice Use-Case: Anomaliedetektion

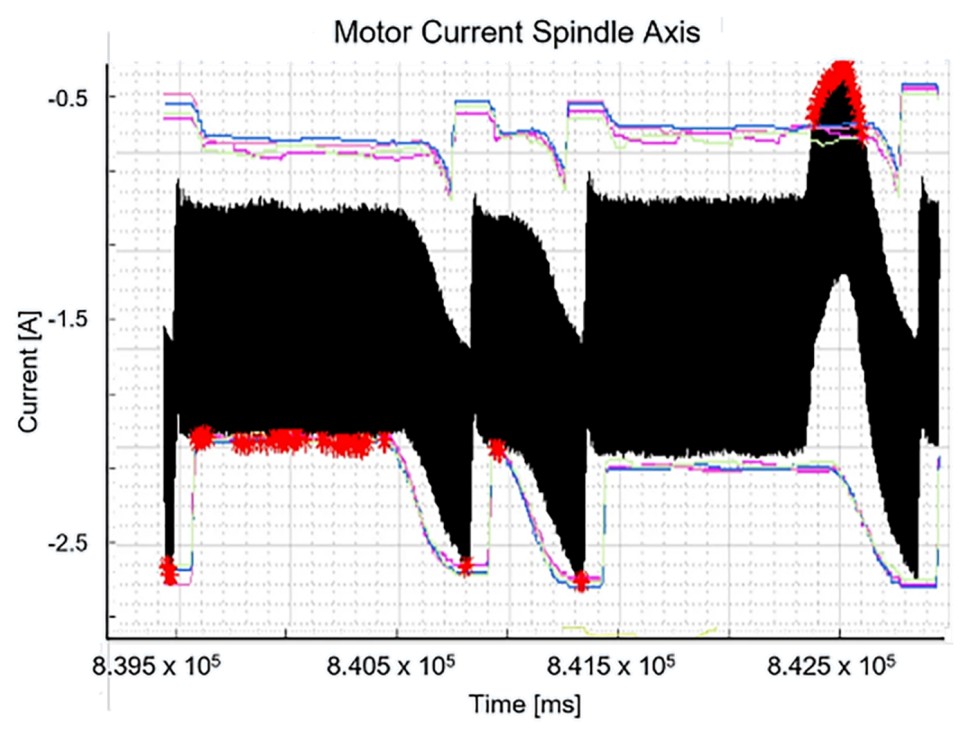

In der Zerspanung kann es zu Unregelmäßigkeiten im zu bearbeitenden Rohmaterial kommen, wie etwa Einschlüsse, Lunker oder Poren. Diese Unregelmäßigkeiten können zu unsauberen Prozessergebnissen oder schlimmstenfalls zu Schäden an Maschine und Werkzeug führen. Die lokal abweichenden Materialeigenschaften führen zu einem abweichenden Zerspanverhalten. Dies schlägt sich über die Änderung der Schnittkraft und damit dem notwendigen Antriebsmoment letztendlich in einer Änderung des erforderlichen Spindelstroms nieder.

Ein vielversprechender Ansatz zur Detektion solcher Prozessanomalien in der Zerspanung ist die Analyse von Zeitreihendaten wie dem Spindelstrom. Dabei werden im laufenden Prozess kontinuierlich Spindelstromdaten über ein in der Werkzeugmaschine verbautes Edge Device erfasst und mithilfe von Machine-Learning-Algorithmen analysiert. Durch eine intelligente Segmentierung der Daten (Bild 3a) und anschließendem Clustering durch Autoencoder kann das System zwischen normalen und anormalen Betriebszuständen unterscheiden (Bild 3b) [2]. Durch die frühzeitige Detektion solcher Anomalien können Maßnahmen ergriffen werden, um die Qualität der Prozessergebnisse zu verbessern und Schäden an Maschine oder Werkzeug zu vermeiden.

Best-Practice Use-Case: Crawling

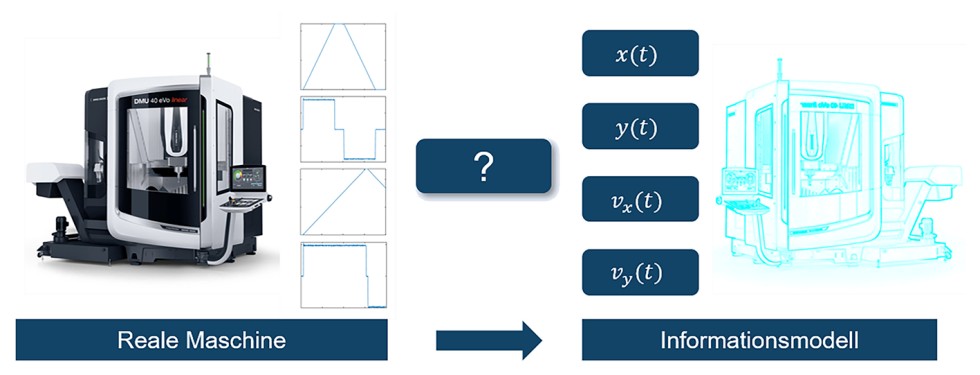

Ansätze wie die beschriebene Anomaliedetektion sowie viele weitere vielversprechende Applikationen zur Maschinen- und Prozessüberwachung benötigen Zeitreihendaten wie Motorströme oder Positionsdaten der Vorschubachsen aus dem Maschinensteuerungssystem. Die Anbindung von Brownfield-Bestandsanlagen, bei denen je nach Maschinenhersteller und -alter unterschiedliche Kommunikationsschnittstellen und semantische Strukturen verknüpft werden müssen, um Zeitreihendaten extrahieren zu können, stellt vor allem für KMUs eine große Herausforderung dar, die vor allem in fehlenden personellen Ressourcen und fehlendem technischen Wissen begründet ist [3].

Um die Identifikation und Zuordnung von Maschinensignalen nicht manuell durchführen zu müssen, bieten sich KI-basierte Klassifikationsansätze an, welche die Automatisierung dieses Prozesses maßgeblich unterstützen (Bild 4) [4].

Bild 4. Automatisierte Identifikation und Zuordnung von Steuerungssignalen aus Zerspanungsmaschinen mithilfe des KI-basierten Crawler-Systems. Grafik: DMG MORI

Der zugrunde liegende KI-Klassifikationsansatz wurde als weiterer Best Practice Use Case für ProKI-Karlsruhe ausgewählt. Teilnehmende können hier aufgenommene Zeitreihendaten mithilfe von Neuronalen Netzen, wie Long Short-Term Memory (LSTM), und Entscheidungsbäumen klassifizieren und so gesuchte Signale wie Motorströme, Positionsdaten, Vorschübe und Drehmomente identifizieren sowie einem Maschineninformationsmodell zuordnen. Betrachtet werden zudem die Einflüsse und Wechselwirkungen unterschiedlicher Datenvorverarbeitungen auf die Klassifikationsergebnisse. Durch die KI-basierte Unterstützung lassen sich heute zeitaufwendige manuelle Prozesse deutlich verkürzen.

Best-Practice Use-Case: KGT-Cam

In der zerspanenden Industrie gelten Kugelgewindetriebe (KGT) als kritische Komponenten von Werkzeugmaschinen (WZM). Ein Großteil der ungeplanten Ausfälle und den damit verbundenen Maschinenstillständen sind auf verschleißbedingte Beschädigungen am KGT zurückzuführen, was zu hohen Kosten und Produktionsausfällen führen kann. Um diesem und ähnlichen Problemen entgegenzuwirken, bedarf es Methoden zur Überwachung solch kritischer Komponenten. Dies ermöglicht das frühzeitige Erkennen von Schäden und die gezielte Durchführung von Instandhaltungsmaßnahmen. So kann eine Steigerung der Verfügbarkeit von Maschinen und damit eine Erhöhung der Overall Equipment Effectiveness (OEE) erreicht werden.

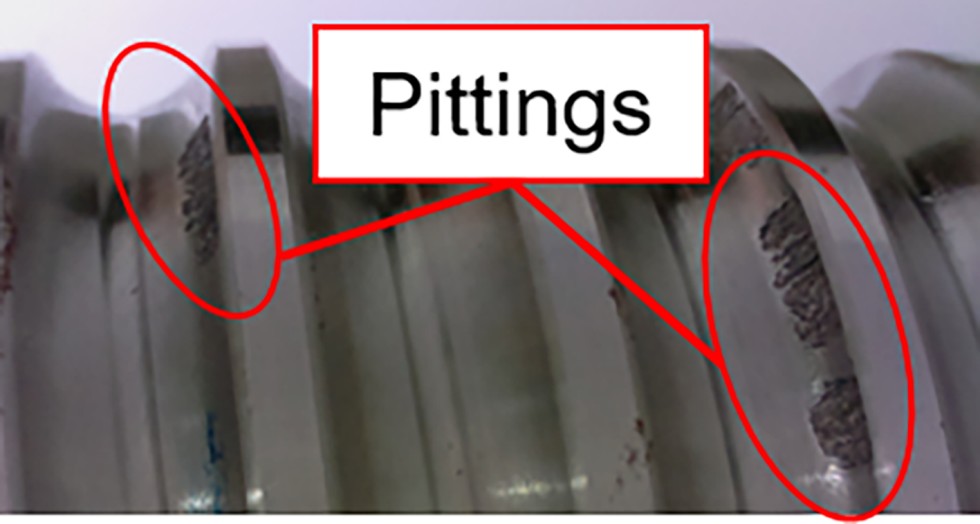

Eine vielversprechende Methode zur Überwachung von kritischen Komponenten wie KGT ist die Nutzung von Deep-Learning-Methoden zur Bildanalyse. Ein konkreter Best Practice Use-Case, der diese Methode demonstriert, ist die Detektion von Oberflächenschäden an KGT-Spindeln [5, 6]. Bei den Schäden handelt es sich um sogenannte Pittings, die Abplatzungen an der Oberfläche der Spindel entsprechen (Bild 5a).

Zur Aufnahme der Bilddaten ist ein kompaktes Kamerasystem mit integrierter Beleuchtungseinheit direkt an der KGT-Mutter montiert (Bild 5b), das hochauflösende Bilder der gesamten Oberfläche des Spindelgangs unter gleichbleibenden Bedingungen aufnehmen kann. Die aufgenommenen Bilder werden mit einem Convolutional Neural Network (CNN) analysiert, welches zuvor anhand eines in Langzeitversuchen aufgenommenen Bilddatensatzes trainiert wurde. Dieses erkennt bereits kleinste Pittings und kann diese nach Größe und Position quantifizieren. Durch Analyse der Pittingzahl und -größe über die Zeit kann die Lebensdauer des KGT modelliert werden. Diese frühzeitige Detektion und Überwachung von Schäden erlaubt es, ungeplante Ausfälle zu vermieden und die Verfügbarkeit von Maschinen zu erhöhen. Dies schlägt sich letztendlich in höheren Produktionsleistungen und geringeren Kosten nieder.

Bild 5. a) Oberflächenschäden (Pittings) an einer KGT (Kugelgewindetriebe)-Spindel und b) KGT-Kamerasystem.

Foto: wbk

3.2.3 Train-the-Trainer

Der Train-the-Trainer-Workshop bietet das Erlernen vertiefender Kenntnisse in der Analyse von Problemen in Bezug auf den möglichen Einsatz von KI-Lösungen und ein strukturiertes Vorgehen zur Lösungsentwicklung und Wissensweitergabe. Die Workshopteilnehmenden werden dazu befähigt, das erworbene Wissen in ihrem Unternehmen anzuwenden und in entsprechenden Umsetzungsprojekten einzusetzen. Außerdem können die Workshopteilnehmenden ihr gewonnenes Wissen im praktischen Einsatz von KI-Methoden an Mitarbeiter weitergeben und so die Grundlage einer firmeneigenen KI-Kompetenz aufbauen.

Inhalte des Workshops sind sowohl theoretische Grundlagen zum Einsatz des Vorgehensmodells CRISP-DM, als auch die Anwendung dieses Modells an einem vorgegebenen Use-Case. Nach bestandener Abschlussprüfung erhalten die Teilnehmenden ein Zertifikat, das deren Fähigkeit zur Analyse eines vorgegebenen Problems aus der Produktion und der daraus abgeleiteten strukturierten Umsetzung eines KI-gestützten Lösungssystems bescheinigt.

3.3 Beratung

Im Rahmen des Beratungsangebotes begleiten Experten aus Karlsruhe Unternehmen durch den Prozess einer Konzeptfindung und -umsetzung KI-gestützter Lösungen für die eigene Produktion. Dabei können die Unternehmen von weitreichender Erfahrung in der Anwendung von KI-Methoden bei verschiedensten Produktionsanwendungen seitens der Experten profitieren.

Gemeinsam mit den Unternehmen erfolgt im ersten Schritt eine Analyse des Use Case und ein Verständnisaufbau zur vorliegenden Problematik. Darauf aufbauend schließt unter Einsatz des CRISP-DM-Ansatzes die schrittweise Planung, Entwicklung und Umsetzung eines einsatzfähigen Endsystems an. Zentrale Punkte, die dabei Betrachtung finden, sind beispielsweise die Definition passender Sensorik für die Messwertaufnahme, die Auswahl möglicher KI-Methoden, die Bestimmung benötigter Hardware und die erfolgreiche Implementierung in die Produktion.

3.4 KI-Integrationsleitfaden

Mit dem KI-Integrationsleitfaden besitzen Unternehmen das grundlegende Werkzeug um sich ein Wissensfundament zu KI allgemein und deren Einsatz in der Produktionstechnik aufzubauen. Dabei wird neben den durch den Einsatz von KI vorhandenen Möglichkeiten auch deren Grenzen verdeutlicht. Der Leitfaden gibt Einblicke in Themen wie die Anwendung von CRISP-DM als Vorgehensmodell für die Entwicklung KI-gestützter Lösungssysteme, industrierelevante KI-Algorithmen, notwendige Hard- und Software für die Entwicklung von KI-Lösungen als auch Auswirkungen von KI auf die Mitarbeitenden. Erhältlich ist der Leitfaden nach Fertigstellung als kostenloser Download auf der Webseite von ProKI-Karlsruhe.

4 Ausblick

Für einen tieferen Einblick in das ProKI-Netz und ProKI-Karlsruhe wird auf der diesjährigen „EMO“ in Hannover ein Stand mit Infomaterial und Ansprechpersonen vertreten sein. Außerdem sind alle neusten Entwicklungen auf den Webseiten des ProKI-Netzwerks (www.proki-netz.de) und von ProKI-Karlsruhe (www.proki-karlsruhe.de) abruf- und verfolgbar.

Förderhinweis: Förderorganisation Bundesministerium für Bildung und Forschung und Förder-Projekt-Kennung 02P22A020.

Danksagung: Dieses Forschungs- und Entwicklungsprojekt wird durch das Bundesministerium für Bildung und Forschung (BMBF) im Förderprogramm „Zukunft der Wertschöpfung − Forschung zu Produktion, Dienstleistung und Arbeit“ in der Fördermaßnahme Demonstrations- und Transfernetzwerk KI in der Produktion (ProKI-Netz) gefördert und vom Projektträger Karlsruhe (PTKA) betreut. Die Autoren danken dem Ministerium für die Förderung.

Literatur

- Chapman, P.; Clinton, J.; Kerber, R. et al.: CRISP-DM 1.0: Step-by-step data mining guide. Stand: 2000. Internet: www.kde.cs.uni-kassel.de/lehre/ws2012–13/kdd/files/CRISPWP-0800.pdf. Zugriff am 19.06.2023

- Netzer, M.; Palenga, Y.; Fleischer, J.: Machine tool process monitoring by segmented timeseries anomaly detection using subprocess-specific thresholds. Production Engineering 16 (2022), pp. 597–606

- Gönnheimer, P.; Netzer, M.; Lange, C. et al.: Datenaufnahme und -verarbeitung in der Brownfield-Produktion: Studie zum Stand der Digitalisierung und bestehenden Herausforderung im Produktionsumfeld. Zeitschrift für wirtschaftlichen Fabrikbetrieb 117 (2022) 5, S. 317–320

- Gönnheimer, P.; Ströbel, R.; Dörflinger, R. et al.: Interoperable System for Automated Extraction and Identification of Machine Control Data in Brownfield Production. Manufacturing Letters (2023) [Veröffentlichung angenommen]

- Schlagenhauf, T.; Hillenbrand, J.; Klee, B. et al.: Integration von machine vision in Kugelgewindespindeln. wt Werkstattechnik online 109 (2019) 7/8, S. 605–610. Internet: www.werkstattstechnik.de. Düsseldorf: VDI Fachmedien

- Schlagenhauf, T.: Bildbasierte Quantifizierung und Prognose des Verschleißes an Kugelgewindetriebspindeln: ein Beitrag zur Zustandsüberwachung von Kugelgewindetrieben mittels Methoden des maschinellen Lernens. Dissertation, Karlsruher Institut für Technologie (KIT) 2022

Malte HansjostenM Sc.

Foto: AutorFlorian Oexle, M. Sc.

Philipp Gönnheimer, M. Sc.

Imanuel Heider, M. Sc.

Alexander Puchta, M. Sc.

Prof. Dr. Jürgen Fleischer

Karlsruher Institut für Technologie (KIT)

wbk Institut für Produktionstechnik

Kaiserstr. 12, 76131 Karlsruhe

Tel. +49 1523 / 9502597

malte.hansjosten@kit.edu

www.wbk.kit.ed

![Bild 3. a) Segmentierung der Zeitreihendaten [2] und b) detektierte Anomalien [2]. Grafik: wbk](https://www.ingenieur.de/wp-content/uploads/2023/09/WA-029-R-Bild-3a.jpg)