Leitfaden für hybride Strukturen in der Kreislaufwirtschaft

Das Projekt „Life Cycle Technologien für hybride Strukturen“ (LCT) hat das Ziel, Multimaterialbauteile lebens-zyklusorientiert auf Grundlage der Nutzungs- und End-of-Life Phasen eines Hybridbauteils auszulegen. Wichtiger Bestandteil ist eine ganzheitliche Analyse und Bewertung unter Berücksichtigung technischer, wirtschaftlicher und ökologischer Kriterien. Ein abschließender Leitfaden wird praxisnah erläutern, wie bei der lebenszyklusbasierten Entwicklung hybrider Strukturen zielführend vorgegangen werden kann.

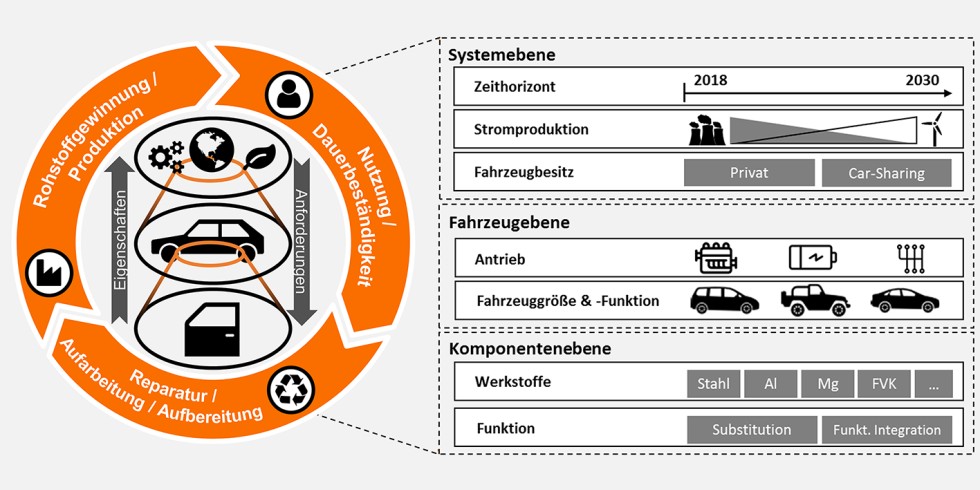

Bild 1. Systemische Betrachtung eines Bauteils im Projekt LCT. Grafik: TU Braunschweig IWF und ifs

Ausgabe 10-2022, S. 701

Life cycle oriented development, design and manufacturing of multi-material components

Abstract: The project „Life Cycle Technologies for Hybrid Structures“ (LCT) aims to design multi-material components in a life-cycle oriented manner based on the use and end-of-life phases of a hybrid component. An important element is a holistic analysis and evaluation taking into account technical, economic and ecological criteria. A concluding guideline will explain in a practical manner how to proceed in a target-oriented approach to the life-cycle-based development of hybrid structures.

1 Einleitung

Bauteile in Multimaterialbauweise (auch: Hybridbauteile) kombinieren gezielt die Vorteile ihrer Einzelmaterialien, um während ihrer Nutzung, die an sie gestellten Bauteilanforderungen, beispielsweise geringes Gewicht bei gleichzeitig hoher Leistungsfähigkeit, zu erfüllen. Zusätzlich können durch die Integration von Funktionen oder die Reduktion des Fertigungsaufwands oder die Reduktion von Einzelteilen weitere Vorteile erzielt werden [1–5]. Technische Herausforderungen, die dabei während der Auslegung, Konstruktion und Fertigung auftreten, wurden bereits für eine Vielzahl von Materialkombinationen und Bauteilen aufgezeigt und zu einem großen Teil bewältigt [5–7].

Die bei der Nutzung auftretende Fragestellung, ob die Funktionserfüllung eines Hybridbauteils über die gesamte Lebensdauer unter vielfältigen Umweltbedingungen gegeben ist, hat insbesondere im Kontext einer nachhaltigen, ressourcenschonenden Entwicklung und Fertigung große Bedeutung und wurde bisher nicht vollständig beantwortet. Außerdem sind Strategien zur Reparatur- und Aufbereitung unter Berücksichtigung der Bauteilkonzeptionierung bei der Entwicklung eines nachhaltigkeitsorientierten Bauteils von großem Interesse zur Komplettierung der Betrachtungsweise. Existierende Ansätze beschränken sich jedoch oft auf isolierte Probleme, zum Beispiel Rückgewinnung von Kohlenstofffasern aus Faserverbundkunststoffen [8–10]. Eine integrierte Betrachtung des gesamten Lebenszyklus eines spezifischen Bauteils, bei der konkrete, für dieses Bauteil geltende Herausforderungen in der Fertigung, Nutzung und am Lebensende adressiert werden, findet bisher kaum statt. Hinzu kommt, dass eine solche integrierte Betrachtung oftmals nicht Wirtschaftlichkeit, technische Funktionserfüllung sowie ökologische Nachhaltigkeit in sich vereint. Insbesondere letztgenannter Aspekt wird, wenn überhaupt, oft erst zu einem Zeitpunkt bewertet, wenn eine bedeutende Einflussnahme nicht mehr möglich ist.

Gesamtziel des Projekts „Life Cycle Technologien für hybride Strukturen“ ist daher die Methodenentwicklung und Befähigung von Technologien, welche sich als funktional, wirtschaftlich und ökologisch vorteilhaft über den gesamten Lebenszyklus erweisen. Lebenszyklustechnologien (Life Cycle Technologies, LCTs) erlauben dabei die Erfassung und Analyse aller für die lebenszyklusorientierte Analyse, Bewertung und Gestaltung von Leichtbaustrukturen benötigten Lebenszyklusdaten. Sie ermöglichen die systematische und kontinuierliche Analyse von Auswirkungen neuer Material-, Produkt- und Produktionstechnologien sowie von organisatorischen Maßnahmen über den gesamten Produktlebenszyklus. Auf diese Weise können Wechselwirkungen über den gesamten Lebenszyklus messtechnisch erfasst werden. Die Methodik zielt vor allem auf die Überwachung und Steuerung der Produktions-, Nutzungsphase und des End-of-Life des Bauteils ab. Durch die gesammelten Informationen in diesen Phasen können Anforderungen an die Entwicklungsphase identifiziert werden. Dabei werden sowohl funktionale, ökonomische und ökologische Kriterien berücksichtigt.

Modelle und Simulationen werden in Forschung und Entwicklung bereits für eine Vielzahl an Zwecken (zum Beispiel CAD Konstruktion, Finite Elemente Methoden, Strömungssimulationen) eingesetzt. Bild 1 veranschaulicht, dass im Projekt LCT unterschiedliche Modelle mit dem Ziel einer integrierten Betrachtung unterschiedlicher räumlicher Dimensionen und Zeitskalen mittels einer Multi-Skalensimulation gekoppelt werden, um beispielsweise die Fortpflanzung von Effekten über verschiedene Ebenen hinweg zu untersuchen. Für den Anwendungsfall eines Hybridbauteils aus Metall und Organoblech könnten dies beispielsweise die Auswirkungen eines Materialdefekts auf die Alterungseffekte in der Grenzfläche zwischen den unterschiedlichen Materialien sein. Diese Effekte haben wiederum einen Einfluss auf die Bauteillebensdauer einer Komponente, die beispielsweise in Abhängigkeit des Fahrzeugantriebs und Fahrzeugbesitzes unterschiedliche Wartungszyklen zur Verlängerung des Lebenszyklus erfordern kann.

Der abschließend im Projekt LCT aufgestellte, anwendungsorientierte Leitfaden für die lebenszyklusbasierte Entwicklung, Fertigung und Nutzung hybrider Strukturen wird die entscheidenden Erkenntnisse des Projektes beinhalten und richtet sich an Entwickler, Hersteller, Instandhalter und Recycler von hybriden Bauteilen im Automobilbau. Der Leitfaden soll zur Reduzierung von Hürden hinsichtlich des Einsatzes von Hybridbauteilen beitragen.

2 Datenbasierte, lebenszyklusorientierte Auslegung von hybriden Bauteilen

Für eine ganzheitliche Auslegung der hybriden Bauteile für einen optimalen und gegebenenfalls auch zirkulären Lebenszyklus ist ein hoher Grad an Transparenz in allen Lebenszyklusphasen notwendig. Diese Transparenz wird durch die Aufnahme von Daten entlang des gesamten Lebenszyklus des Bauteils erreicht. Die daraus entstehende digitale Bauteilakte in den unterschiedlichen Phasen ist beispielhaft in Bild 2 anhand einer der im Projekt betrachteten Prozesse, dem Umformthermofügen eines Metall-Organoblech Hutprofils, dargestellt. Sie besteht zum einen aus den aufgenommenen Daten (Datenbasis), der Akquisemethode (hier mit Fokus auf Lebenszyklustechnologien) und der Verwertung der Daten mittels unterschiedlicher Datenanalysemethoden, welche final zu einem Wissensgewinn führen.

![Bild 2. Digitale Bauteilakte eines hybriden Bauteils. Grafik [a], [b]: TU Braunschweig IWF und ifs, [c] Fraunhofer IST](https://www.ingenieur.de/wp-content/uploads/2022/11/W_BMBFOpen-Hybrid-Lab-Factory-Bild-2.jpg)

Bild 2. Digitale Bauteilakte eines hybriden Bauteils. Grafik [a], [b]: TU Braunschweig IWF und ifs, [c] Fraunhofer IST

Die Datenbasis bilden Daten über die Materialeigenschaften der verschiedenen Materialien (zum Beispiel Stahl und GFK) zu Beginn des Lebenszyklus (Phase Materialien), Maschinen- und Prozessdaten der Produktions- und Reparaturprozesse (Phase Produktion, Reparatur und Remanufacturing) und die Alterung der Bauteile in der Nutzungsphase (Phase Nutzung und Zweitnutzung). Mit diesen Daten kann der gesamte Bauteillebenszyklus bis zum End-of-Life nachverfolgt werden.

Die Datenakquise wird neben der Datenaufnahme aus zum Beispiel Maschinen oder umgebenden Bauteilen und Systemen maßgeblich mittels Lebenszyklustechnologien durchgeführt. Der Begriff Lebenszyklustechnologien wurde bereits in unterschiedlichsten Bereichen verwendet und definiert (zum Beispiel [11, 12]). Im Kontext von LCT werden Lebenszyklustechnologien als Technologien definiert, die genutzt werden, um ereignisbasiert oder kontinuierlich den Zustand eines Bauteils oder Produkts festzustellen und analysieren zu können. LCTs bestehen aus einer physischen Komponente, wie zum Beispiel einem Sensor inklusive der Technologie zur Datenübertragung, und aus einer Cyber-Komponente, mit der die erfassten Daten analysiert werden können. Die dritte Komponente von LCTs ist ein System zur Entscheidungsunterstützung, welches auf Basis der analysierten Daten die optimale Strategie für das Produkt oder das Bauteil empfiehlt. Die drei Komponenten sind in ein datenbasiertes Geschäftsmodell eingebettet, wodurch eine wertschöpfende Nutzung gewährleistet wird. [13, 14]

2.1 Datenerfassung mittels Sensorik

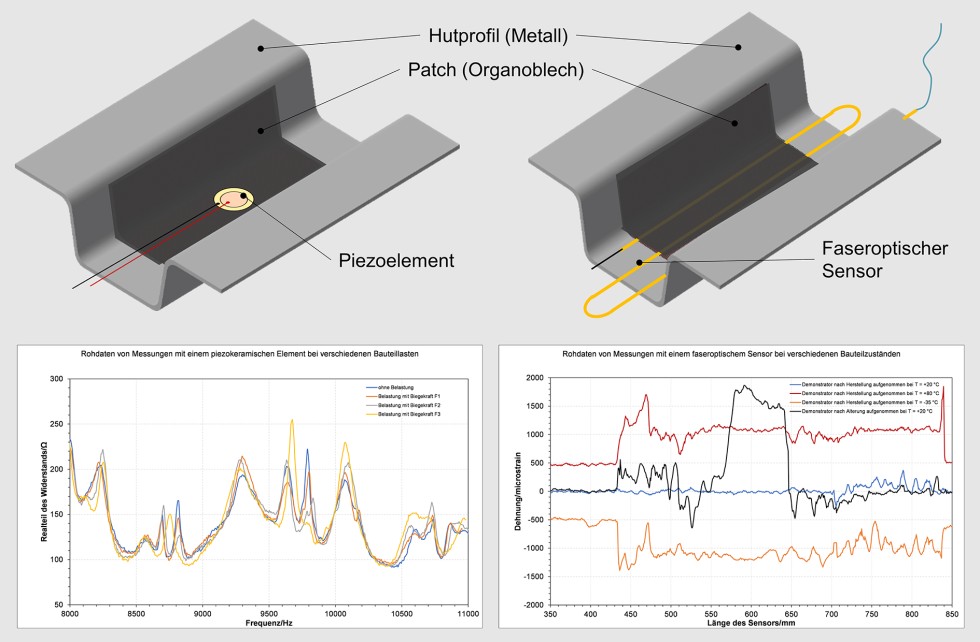

Im Projekt werden werkzeugintegrierte und bauteilintegrierte Sensorik als Lebenszyklustechnologien betrachtet. Die werkzeugintegrierte Sensorik im Projekt ist eine Dünnschichtsensorik (zum Beispiel [15, 16]), welche detailliertere Daten über den Umformprozess, wie zum Beispiel die Verteilung der Oberflächentemperatur des Presswerkzeugs, liefert. Die betrachtete bauteilintegrierte Sensorik sind Sensoren, die detaillierte Daten über den Bauteilzustand (zum Beispiel Beispiel die Beschaffenheit der Grenzschicht zwischen den Materialien) aufnehmen können. Dieser in der Fachliteratur als „Structural Health Monitoring“ bezeichnete, zerstörungsfreie Ansatz setzt die Integration passender Sensortypen zur quasi-kontinuierlichen Datenaufnahme in das Bauteil voraus, sodass eine Überwachung in der Einbaulage stattfinden kann [17]. Im Projekt wurden für das Monitoring des Metall-Organoblech-Hutprofils nach einer anfänglichen Potenzialanalyse faseroptische und piezokeramische Sensoren ausgewählt. Hierbei stand insbesondere die Anforderung im Fokus, dass sich die Sensoren in das Bauteil ohne Beeinträchtigung von dessen Funktion und Performance integrieren lassen und die Messdaten einen hohen Informationsgehalt hinsichtlich möglicher kritischer Veränderungen im Bauteil aufweisen.

Beide Sensortypen basieren auf unterschiedlichen Messprinzipien und adressieren daher verschiedene primäre Messdomänen (siehe Bild 3).

Bild 3. Die verwendeten Bauteilsensoren, deren beispielhafte Einbaulage und Rohdaten in bestimmten Bauteilzuständen. Grafik: TU Braunschweig ifs

Die faseroptische Messtechnik nutzt die Rückstreuinformation, die durch einen in eine Glasfaser (Durchmesser: 125 µm) eingeleiteten Laserimpuls erzeugt wird, um mit sehr hoher lokaler Auflösung eine Dehnung entlang der Faser zu messen [18]. Der Fasersensor wird im Rahmen des Projekts mäanderförmig zwischen das metallische Hutprofil und das Organoblech eingebracht und im Herstellungsprozess des Bauteils in der Grenzschicht zwischen beiden Materialien verpresst. Die somit erzielte Anbindung an das umgebende Material ermöglicht es, dessen bleibende Verformungen im Rahmen des Bauteillebenszyklus zu bestimmten Zeitpunkten aufzunehmen und daraus dessen Zustand abzuleiten. Die piezokeramischen Elemente hingegen werden im Rahmen eines schwingungsbasierten Messansatzes eingesetzt (zum Beispiel [19]). Auf Basis des inversen piezoelektrischen Effekts wird das Element durch eine Wechselspannung mit breitem Frequenzband zu Schwingungen angeregt (Aktorfunktion) und überträgt diese an das Bauteil, auf dem es mittels Klebstoff appliziert ist. Der inverse piezoelektrische Effekt ermöglicht dann eine Abbildung der Bauteilschwingungen in einem Frequenzspektrum (Sensorfunktion). Da das Bauteil struktur- und materialbedingt nur auf bestimmte Frequenzen dieses Eingangssignals reagiert, lassen sich darauf wirkende Veränderungen im Bauteil mit Änderungen der Gestalt des Frequenzspektrums korrelieren.

Im Rohzustand geben die Messdaten beider Verfahren, also Dehnungen beziehungsweise Frequenzspektren, keine direkte Auskunft über den aktuellen Zustand des Bauteils (siehe Bild 3). Die Art und der Umfang auftretender Änderungen muss durch zusätzliche zerstörende und zerstörungsfreie Prüftechniken zunächst einmalig für das Bauteil abgeleitet werden. Da sich unkritische und kritische Veränderungen in den Messdaten überlagern können, wird an präparierten Prüfteilen der Einfluss gezielt eingebrachter Veränderungen auf die Ergebnisse beider Messtechniken bestimmt. Ist dieser Schritt abgeschlossen, werden die Demonstratorbauteile bestimmten anwendungsrelevanten Belastungen (zum Beispiel 4-Punkt-Biegeprüfung und Klimawechseltest) unterzogen und die Messungen im Hinblick auf das Auftreten kritischer Veränderungen ausgewertet.

2.2 Datenanalysemethoden

Zur Nutzung der Daten werden unterschiedliche Analysemethoden verwendet, um Wissen aus den erfassten Daten zu akquirieren. Im Fokus stehen hier Einflussmodelle, die zum einen die Wirkungszusammenhänge zwischen dem Prozess mit der Produktqualität entlang des Lebenszyklus und zum anderen die Wirkungszusammenhänge zwischen dem Nutzungsprofil des Bauteils und der Produktqualität in der Nutzungsphase untersuchen. Die Ergebnisse der Analysen ermöglichen eine Vorhersage des Produktzustands zu jedem Zeitpunkt des Lebenszyklus basierend auf den Produktions- und Nutzungsbedingungen. Diese Erkenntnisse können für die ganzheitliche Auslegung der Bauteile verwendet werden und ermöglichen gleichzeitig ein datenbasiertes Condition Monitoring. Das Condition Monitoring System kann im Anschluss an die optimierte Auslegung der hybriden Bauteile genutzt werden, um während der Nutzungsphasen des Bauteils den Lebenszyklus im Hinblick auf die übergeordnete Zielsetzung zu optimieren. Im Projekt wird beispielsweise die Zielstellung der Verlängerung der Lebensdauer betrachtet. Das Condition Monitoring System würde daher dazu genutzt werden, bedarfsgerecht Reparaturmaßnahmen am Bauteil einzuleiten, um somit die Lebensdauer des Bauteils zu verlängern.

Zur Herleitung der beschriebenen Wirkungszusammenhänge erfolgt eine Modellierung der Fertigungs-, Reparatur-, Aufarbeitungs- und Aufbereitungsprozesse sowie der Bauteilnutzungsphase, des Bauteils selbst und von relevanten Randbedingungen. Die Modellierung erfolgt auf Basis der im Projekt gesammelten Daten der betrachteten Beispielbauteile (zum Beispiel Fertigungsdaten des Umformprozesses und Daten aus Alterungsversuchen). Die beschriebenen Modelle werden in einer Multi-Skalenmodellierung gekoppelt, um das Gesamtsystem, in dem sich das Bauteil befindet, abbilden zu können. Die Ergebnisse der Modellierung werden in das Life Cycle Engineering überführt.

3 Modellbasiertes Life Cycle Engineering

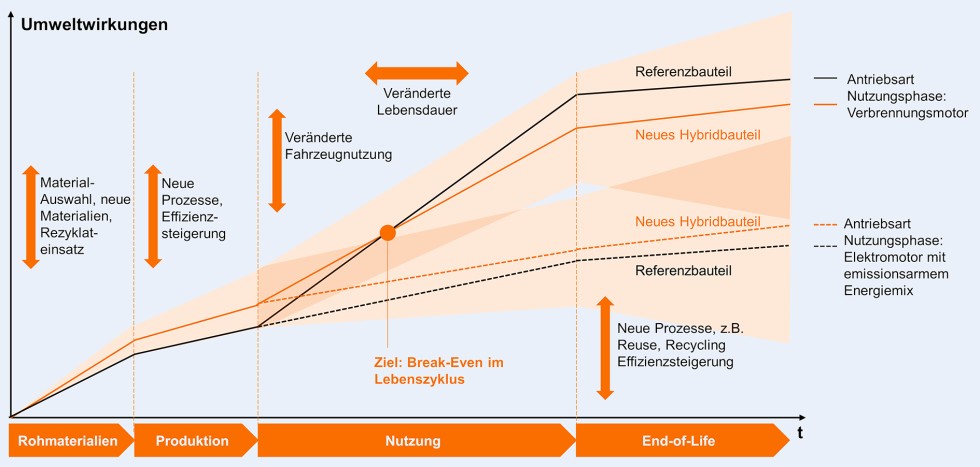

Um Einfluss auf die Kosten und Umweltwirkungen der hybriden Bauteile im Vergleich zu monolithischen Referenzbauteilen nehmen zu können, ist es wichtig, die potenziellen Kosten und Umweltwirkungen bereits zu einem frühen Zeitpunkt des Produktentwicklungsprozesses zu ermitteln. Dafür muss die hohe Variabilität in den einzelnen Lebenszyklusphasen des hybriden Bauteils abgebildet werden können, welche beispielsweise durch unterschiedliche Materialkombinationen, mögliche Produktionsprozesse, Fahrzeugnutzungskonzepte (zum Beispiel Mobility as a Service, Car Sharing) und End of Life Prozesse entstehen können (Bild 4).

Bild 4. Schematische Darstellung der hohen Variabilität von Umweltwirkungen eines hybriden Automobilbauteils in Abhängigkeit von Szenarien in einzelnen Lebenszyklusphasen sowie beispielhafte Darstellung des Einflusses unterschiedlicher Antriebsarten in der Nutzungsphase (Verbrennungsmotor und Elektromotor mit emissionsarmem Energiemix). Grafik: TU Braunschweig IWF

Die prospektive Berechnung der Umweltwirkungen und Kosten dieser vielfältigen Szenarien ist mithilfe von gängigen Tools des Life Cycle Assessment (LCA) beziehungsweise Life Cycle Costing (LCC) nur schwierig und unter hohem Aufwand umsetzbar [20]. Aus diesem Grund wird im Rahmen von LCT der Ansatz des modellbasierten Life Cycle Engineerings umgesetzt, bei welchem unterschiedliche Teilmodelle einzelner Lebenszyklusphasen und Hintergrundsysteme gekoppelt werden, um die schnelle Berechnung unterschiedlicher Zukunftsszenarien zu ermöglichen [21]. Hierbei ist das Abbild des gesamten Produktlebenszyklus essenziell, um eine Problemverschiebung zwischen einzelnen Lebenszyklusphasen zu verhindern. Entwicklungen im Hintergrundsystem können hierbei große Einflüsse auf die Gesamtergebnisse haben und werden dementsprechend als Teilmodelle mit modelliert. So hat beispielsweise die Entwicklung des Energiemix einen sehr hohen Einfluss auf die Umweltwirkungen der Produktions- und Nutzungsphase. Dies spielt beim hybriden Leichtbau von Fahrzeugen eine große Rolle, da der typische Hotspot der Nutzungsphase durch den Leichtbaueffekt und den damit verbundenen reduzierten Kraftstoffverbrauch verringert werden kann [22]. Durch die Nutzung eines emissionsarmen Energiemix bei elektrisch betriebenen Fahrzeugen verringert sich der Einfluss der Nutzungsphase und die Bedeutung der Rohstoffextraktion, Halbzeugherstellung und Bauteilproduktion nehmen zu [23]. Eine Reduktion der Umweltwirkungen in der Rohstoffphase kann unter anderem durch den Einsatz von Rezyklaten oder biobasierten Rohstoffen umgesetzt werden. Zur adäquaten Abbildung der Bauteilproduktion werden Primärdaten wie Energieverbrauch, Materialausnutzung und Ausschussraten in die Modelle integriert, wobei die automatisierte Aufnahme von Energie- und Prozessdaten ein verbessertes Life Cycle Engineering ermöglichen. Die Betrachtung des End of Life erfolgt durch unterschiedliche Szenarien: die stoffliche und thermische Verwertung der unterschiedlichen Materialien in Abhängigkeit von der Demontagetiefe, sowie durch Szenarien zur Verlängerung des Produktlebenszyklus durch Remanufacturing und anschließende Wiederverwendung der Bauteile.

Diese End of Life Betrachtungen sind insbesondere für den Vergleich von hybriden Bauteilen mit monolithischen Referenzbauteilen relevant, da hybride Bauweisen spezielle Herausforderungen für die Kreislaufwirtschaft darstellen.

4 Zukunftsvision für hybride Strukturen in der Kreislaufwirtschaft

Der Übergang von der linearen Wirtschaft hin zur Kreislaufwirtschaft (Circular Economy – CE) stellt einen wichtigen Ansatz zum Reduzieren produktbedingter Umweltwirkungen dar [24]. Dies wird unter anderem durch Reparatur, Wiederverwendung, eine verlängerte Nutzungsdauer sowieso eine stoffliche Verwertung (Recycling) ermöglicht. Hybride Leichtbauweisen stellen eine besondere Herausforderung an die Kreislaufwirtschaft dar: Die häufig genutzten stoffschlüssigen Verbindungen sowie die Kombination unterschiedlicher Materialien erschweren das Recycling [25]. Gleichzeitig sind manche Leichtbaumaterialien wie Faserverbundwerkstoffe nur bedingt recyclingfähig. Eine weitere Barriere für die Kreislaufwirtschaft stellt die geringe Verfügbarkeit an bauteilspezifischen Daten dar [26]. Diese Daten können durch die Integration von Lebenszyklustechnologien aufgenommen und entlang der Lebenszyklusphasen gesammelt werden [27]. So können Informationen zur Materialzusammensetzung zu einer besseren stofflichen Verwertung genutzt werden [28]. Daten aus der Nutzungsphase, wie beispielsweise Nutzungsintensität, klimatische Bedingungen oder der Bauteilzustand, können zu einem optimierten Reparaturzeitpunkt und somit einer verlängerten Lebensdauer genutzt werden [29, 30]. Des Weiteren kann ein optimiertes Ende des Produktlebenszyklus ermöglicht werden, indem die Entscheidung, ob das Bauteil aufbereitet und wiederverwendet oder stofflich verwertet werden soll, vom Bauteilzustand abhängig gemacht werden kann [31]. Hiervon können insbesondere Flotten-Mobilitätsanbieter (zum Beispiel Betreiber autonomer Taxis oder von Car-Sharing) profitieren, da optimierte Wartungsintervalle zu einer intensiveren Nutzung der Fahrzeuge führen und aufbereitete Bauteile für die Reparatur gleicher Fahrzeuge eingesetzt werden können. Derartige Erkenntnisse zum Stärken der Kreislaufwirtschaft durch datenbasierte Ansätze fließen in den im Rahmen von LCT zu entwickelnden, anwendungsorientierten Leitfaden für hybride Strukturen ein, um die Kompatibilität hybrider Strukturen mit der Kreislaufwirtschaft zu gewährleisten.

Das Forschungs- und Entwicklungsprojekt „Life Cycle Technologien für hybride Strukturen – LCT“ wird durch das Bundesministerium für Bildung und Forschung (BMBF) in der Fördermaßnahme „Forschungscampus – öffentlich-private Partnerschaft für Innovationen“ (Förderkennzeichen 02P18Q700) gefördert und vom Projektträger Karlsruhe (PTKA) betreut. Die Verantwortung für den Inhalt dieser Veröffentlichung liegt bei den Autoren.

Literatur

- Baranowski, T.: Handbuch Kunststoff-Metall-Hybridtechnik. Erlangen-Tennenlohe: Lehrstuhl für Kunststofftechnik, Prof. Dr.-Ing. Dietmar Drummer, Friedrich-Alexander-Universität Erlangen-Nürnberg 2015

- Kuhn, C.; Klaiber, D.; Altach, J.: Die Faser-Kunststoff-Metall-Kombination. Leichtbau in der Fahrzeugstruktur am Beispiel eines Pkw-Mitteltunnels für den Porsche Boxster. Kunststoffe 03/2019 (2019) 03, S. 68–71

- Bader, B.; Türck, E.; Vietor, T.: Multi Material Design, a current overview of the used potential in automotive Industries. In: Dröder, K.; Vietor, T. (Hrsg.): Technologies for economical and functional lightweight design. Berlin, Heidelberg: Springer Berlin Heidelberg 2019, S. 3–13

- Kroll, L. (Hrsg.): Technologiefusion für multifunktionale Leichtbaustrukturen. Ressourceneffizienz durch die Schlüsseltechnologie „Leichtbau“. Berlin, Heidelberg: Springer Vieweg 2019

- Bader, B.; Berlin, W.; Demes, M.: Multimaterialbauweise in der Fahrzeugstruktur. ATZproduktion 7 (2020) 3–4, S. 34–39

- Jäschke, A.; Dajek, U.: Dachrahmen in Hybridbauweise. In: Kunststoffe im Automobilbau. Düsseldorf: VDI-Verlag, 2004 2004

- Eggers, F.: ExtraLight – Extremer Leichtbau mit Kunststoff-Metall-Hybriden. Schlussbericht der Daimler AG. Stuttgart: Daimler AG 2016

- Emmerich, R.; Kuppinger, J.: Kohlenstofffasern wiedergewinnen. Welches ist der richtige Weg für das Recycling von CFK? Kunststoffe 06/2014 (2014) 06, S. 92–97

- Meiners, D.; Eversmann, B.: Recycling von Carbonfasern. In: Recycling und Rohstoffe. Neuruppin: TK-Verl. 2014, S. 371–378

- Uhlmann, E.; Meier, P.: Carbon Fibre Recycling from Milling Dust for the Application in Short Fibre Reinforced Thermoplastics. Procedia CIRP 66 (2017), S. 277–282

- Fleming, E.; Ma, P.: Drug life-cycle technologies. Nature reviews. Drug discovery 1 (2002) 10, pp. 751–752

- Safarova, L. R.; Safarov, D. T.: Design of Life Cycle Technologies of Associated Products and Waste in the Process of Preparing the Production of a New Automotive Component. IOP Conference Series: Earth and Environmental Science 459 (2020) 5, S. 52017

- Dilger, N.; Kaluza, A.; Kiesewetter, A. et al.: Definition and Reference Framework for Life Cycle Technologies in Life Cycle Engineering – a Case Study on All Solid State Traction Batteries. Procedia CIRP 98 (2021), S. 217–222

- Wilde, A.-S.; Gellrich, S.; Mennenga, M. et al.: Data-Driven Business Models for Life Cycle Technologies: Exemplary Planning for Hybrid Components. In: Behrens, B.-A.; Brosius, A.; Drossel, W.-G. et al. (Hrsg.): Production at the Leading Edge of Technology. Cham: Springer International Publishing 2022, S. 488–496

- Biehl, S.; Rumposch, C.; Paetsch, N. et al.: Multifunctional thin film sensor system as monitoring system in production. Microsystem Technologies 22 (2016) 7, S. 1757–1765

- Plogmeyer, M.; González, G.; Schulze, V. et al.: Development of thin-film based sensors for temperature and tool wear monitoring during machining. tm – Technisches Messen 87 (2020) 12, S. 768–776

- Farrar, C. R.; Worden, K.: An introduction to structural health monitoring. Philosophical transactions. Series A, Mathematical, physical, and engineering sciences 365 (2007) 1851, pp. 303–315

- Samiec, D.: Verteilte faseroptische Temperatur- und Dehnungsmessung mit sehr hoher Ortsauflösung. Photonik 43 (2011) 6, S. 34–37

- Weder, A.; Geller, S.; Heinig, A. et al.: A novel technology for the high-volume production of intelligent composite structures with integrated piezoceramic sensors and electronic components. Sensors and Actuators A: Physical 202 (2013), S. 106–110

- van der Giesen, C.; Cucurachi, S.; Guinée, J. et al.: A critical view on the current application of LCA for new technologies and recommendations for improved practice. Journal of Cleaner Production 259 (2020)

- Cerdas, F.; Thiede, S.; Herrmann, C.: Integrated Computational Life Cycle Engineering — Application to the case of electric vehicles. CIRP Annals 67 (2018) 1, S. 25–28

- Kim, H. C.; Wallington, T. J.: Life-cycle energy and greenhouse gas emission benefits of lightweighting in automobiles: review and harmonization. Environmental Science & Technology 47 (2013) 12, pp. 6089–6097

- Egede, P.: Environmental Assessment of Lightweight Electric Vehicles. Cham: Springer International Publishing; Imprint: Springer 2017

- Kara, S.; Hauschild, M.; Sutherland, J. et al.: Closed-loop systems to circular economy: A pathway to environmental sustainability? CIRP Annals (2022)

- Soo, V. K.; Compston, P.; Doolan, M.: Designing for Vehicle Recyclability from the Perspectives of Material and Joining Choices. In: Kishita, Y.; Matsumoto, M.; Inoue, M. et al. (Hrsg.): EcoDesign and Sustainability I. Singapore: Springer Singapore 2021, S. 103–117

- Blömeke, S.; Mennenga, M.; Herrmann, C. et al.: Recycling 4.0. ICT4S2020: 7th International Conference on ICT for Sustainability, Bristol United Kingdom, 2020, S. 66–76

- Wilde, A.-S.; Wanielik, F.; Rolinck, M. et al.: Ontology-based approach to support life cycle engineering: Development of a data and knowledge structure. Procedia CIRP 105 (2022), S. 398–403

- Wang, X. V.; Wang, L.: Digital twin-based WEEE recycling, recovery and remanufacturing in the background of Industry 4.0. International Journal of Production Research 57 (2019) 12, S. 3892–3902

- Dhiraj; Agarwal, A.; Agrawal, A. et al.: Development of a Machine Learning based model for Damage Detection, Localization and Quantification to extend Structure Life. Procedia CIRP 98 (2021), S. 199–204

- Raeisi, F.; Algohi, B.; Mufti, A. et al.: Reducing carbon dioxide emissions through structural health monitoring of bridges. Journal of Civil Structural Health Monitoring 11 (2021) 3, S. 679–689

- Kondoh, S.; Kishita, Y.; Komoto, H.: Adaptive decision-making method of life cycle options by using process data collected over multiple life cycle stages. Procedia CIRP 98 (2021), S. 382–387

Julian Steinberg, M. Sc.

Christian Gundlach, M. Sc.

Prof. Dr. rer. nat. Sven Hartwig

Technische Universität Braunschweig

Institut für Füge- und Schweißtechnik (ifs)

Langer Kamp 8, 38106 Braunschweig

Tel. +49 171 2299964

j.steinberg@tu-braunschweig.de

http://tu-braunschweig.de/ifs

Anna-Sophia Wilde, M. Sc.

Dipl.-Ing. Felix Wanielik

Prof. Dr.-Ing. Christoph Herrmann

Technische Universität Braunschweig

Institut für Werkzeugmaschinen und Fertigungstechnik (IWF)

Langer Kamp 19b, 38106 Braunschweig

a.wilde@tu-braunschweig.de

www.tu-braunschweig.de/iwf