Automatisierte Demontage für Re-X Prozesse

Der Druck auf produzierenden Unternehmen in Deutschland und Europa steigt – Verbraucher fordern mehr Umweltschutz, die geopolitische Lage unterbricht Lieferketten, neue Gesetze stellen hohe Anforderungen an Konformität und für den Fachkraftmangel ist auch keine Lösung in Sicht. In diesem Beitrag werden neue Ansätze zur Realisierung einer Kreislaufwirtschaft mittel Automatisierungstechnik für Befundung und roboter-basierter Demontage von Elektrogüter beschrieben.

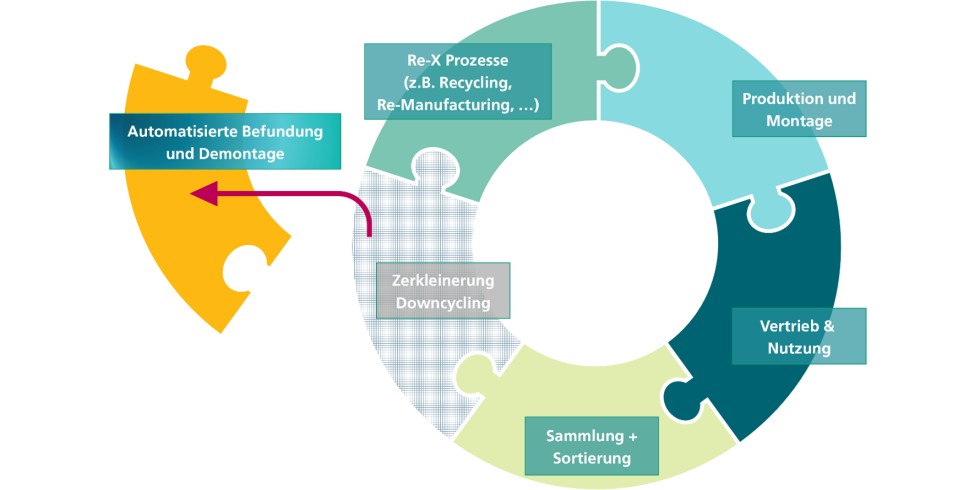

Bild 1. Kreislaufprozesse von der Produktion über Nutzung, Sammlung und Zerkleinerung, bis hin zu Re-X Prozessen. Dabei kann die automatisierte Befundung und Demontage eine wichtige Lücke schließen. Grafik: Fraunhofer IFF

Automated dismantling as a key technology for the circular economy – Automated disassembly for Re-X processes

Abstract: The pressure on manufacturing companies in Germany and Europe is increasing – consumers are demanding action towards sustainability and improved environmental protection, the geopolitical situation is disrupting supply chains, new laws are placing high demands on conformity and there is no solution in sight for the shortage of skilled workers. Here, we describe new approaches towards a circular economy using automation technology for the inspection, evaluation and robot-based disassembly of electrical goods.

1 Einführung

Aktuelle Megatrends, von der Klima- und demografischen Wandel bis hin zur angespannten geopolitischen Lage, lassen den Druck auf produzierenden Unternehmen in Deutschland und Europa steigen. Wertschöpfungsketten, die bisher überwiegend auf der Nutzung von Primär-Rohstoffen (Prinzip: Neues für Neues) beruhten, sind aus ethischen, wirtschaftlichen und politischen Gründen nicht mehr tragbar. In einer Welt mit endlicher Verfügbarkeit von Rohstoffen und Energie, sind neue Ideen nötig, um die ehrgeizigen globalen Klima- und Umweltzielen zu erreichen.

Wirtschaft und Politik haben bereits die Notwendigkeit der Etablierung einer Kreislaufwirtschaft als Antwort auf diese Herausforderungen erkannt. Bei der Kreislaufwirtschaft, werden Materialien und Produkte durch sogenannte Re-X Prozesse (zum Beispiel Recycling, Remanufacturing, usw.) aufgearbeitet, damit eine Weiter- beziehungsweise Wiederverwendung stattfinden kann. So können Rohstoffe in großem Umfang durch Recycling oder Produkte mittels Remanufacturing in den Produktkreislauf zurückgeführt werden. Solche Ansätze adressieren Herausforderungen wegen der steigenden Energiepreisen und der Abhängigkeit von Rohstoffen inklusiv sogenannter Critical Raw Materials (CRM). Schon seit 1996 durch das in Deutschland in Kraft getretene Kreislaufwirtschaftsgesetz (KrWG) wurde die Minimierung der nachteiligen Auswirkungen von Abfallerzeugung und -behandlung auf die Umwelt im Vordergrund gestellt. Weitere Gesetze und Gesetzentwürfe erhöhen die Anforderungen an der Demontierbarkeit, Reparierbarkeit und Nachverfolgbarkeit von Produkten aller Art (zum Beispiel Öko-Design Richtlinie [1], Lieferkettensorgfaltspflichtengesetz (LkSG) [2] Critical Raw Materials Act [3]). Diese Gesetze reagieren nicht nur auf den allgemeinen öffentlichen Meinungen gegen Praktiken wie „geplante Obsoleszenz“, sondern versuchen verschiedene Herausforderungen bzgl. Energie, Klima- und Umweltschutz im Einklang mit einer stabilen Wirtschaft zu bringen.

Aktuell sind alle produzierenden Branchen durch die Herausforderungen der Kreislaufwirtschaft betroffen, von der Luftfahrt und Automobil zu Konsumgütern. Dabei ist die Produktion sehr ressourcenintensiv, insbesondere in Hinblick auf die Verfügbarkeit der dafür notwendigen Rostoffen. Dabei kann das Recycling von Elektro- und Elektronikgeräten einen direkten Zugang zu Sekundärrohstoffen wie Kupfer, Aluminium, Stahl, Gold, Silber und seltenen Erden ermöglichen. Aktuell müssen in Deutschland 99,8 % der Metallerze importiert werden [4]. Von den weltweit jährlich circa 53,6 Millionen Tonnen Elektro- und Elektronik-Altgeräte werden aktuell lediglich 17,4 % recycelt, obwohl circa 50 Milliarden Euro an Wert in Edelmetallen wie Gold, Silber und Kupfer enthalten sind [5]. Beispielsweise ist in einer Tonne Computermainboards so viel Gold enthalten wie in 45 t goldhaltigem Erz [6]. Ähnliches gilt für Handys und andere hochwertige Elektronikgüter. Dabei können bereits heute 98 % der Metalle Gold, Kupfer, Silber, Palladium und Platin mit gewöhnlichen Recyclingverfahren wiedergewonnen werden. Die Gründe für das verhältnismäßige niedrige Recyclingquote sind verschieden. Schätzungsweise landen acht Prozent aller alten Elektro- und Elektronikgeräte im Restmüll. Weitere sieben bis 20 % werden in weitere Länder als Elektroschrott oder zweite Hand Produkte exportiert [5]. Aktuell wird das Kreislauf-Potenzial dieser Produkte, zum Beispiel in Form einer Gewinnung von Sekundärrohstoffen oder Wiederverwendung, nicht ausgeschöpft.

2 Stand der Technik – Demontage von Elektrogüter für Recycling

Herkömmliche Methoden zu dem Recycling von Elektrogüter umfassen mechanische, thermische und chemische Prozesse, um eine weitere Verwertung von bestimmten Materialen zu ermöglichen. So werden zunächst Schadstoffe manuell entfernt bevor eine mechanische Zerkleinerung (Schreddern) durchgeführt werden kann. Anschließend werden wertvollen Materialien (zum Beispiel Eisen- und Nichteisen-Metallen, Kunststoffen und Mineralien) durch verschiedene Verfahren herausgelöst. Wenn Altgeräte nicht geschreddert sind, dann erfolgt die Demontage überwiegend manuell [7]. Die manuelle Demontage ist aber durch die verhältnismäßigen hohen Kosten und zunehmender Mangel an Arbeitskräfte immer weniger attraktiv als Lösung.

2.1 Demontage in der Industrie für Re-X Prozesse

Es sind bereits einige große internationale Firmen auf dem Gebiet der Demontage von Produkten für Recycling und Remanufacturing aktiv. So hat Apple Inc. beispielsweise eine iPhone Recycling Anlage „Daisy“ [8] entwickelt, um Elektronikkomponenten aus alten iPhone-Modellen automatisiert zu entnehmen und zu recyclen. Diese zurückgewonnenen Komponenten und Stoffe werden wiederum in neue Geräte eingebaut.

Renault hat im Jahr 2021 die Refactor Fabrik [9] in Nils/Frankreich eingerichtet, um Recycling und Remanufacturing von alten Fahrzeugen zu ermöglichen. Dabei sind nur bestimmte Renault Modelle im Fokus und die Demontageaufgaben werden manuell ausgeführt. Bekannt sind auch einige Joint Ventures mit der Zielstellung Kreisläufe im Automobilsektor zu schließen (zum Beispiel Audi mit Remondis und Encory als Joint Venture von BMW mit dem Kreislaufdienstleister Interzero). Für bestimmte Automotive-Komponenten haben sich auch unabhängige Aufarbeiter am Markt etabliert (zum Beispiel Borg Automotive).

Im Flugzeugsektor ist das Remanufacturing für Aktoren und Turbinen bereits weit verbreitet. Analog zum Automobilsektor erfolgen die Demontageaktivitäten vorwiegend manuell. Die Aktivitäten gehen von einer bekannten Datenlage aus, da hier vor allem vertragsgebundene Aufarbeiter (wie zum Beispiel MTU Maintenance) zum Einsatz kommen und im Aviation-Bereich hohe Anforderungen an Dokumentationen und Nachweispflichten bestehen.

Die Sammlung und Demontage von Elektro- und Elektronikgeräten findet in Deutschland auf kommunaler Ebene statt. Es existieren über 2400 Sammelstellen beispielsweise in Form von Wertstoffhöfen, Schadstoffmobilen oder Depot-Sammelcontainern [5]. Hier findet teilweise eine erste Behandlung in Form einer Sortierung oder manueller Demontage statt. Nach einer ersten stofflichen Trennung werden die Bestandteile entweder direkt oder durch Zwischenhändler weiter an spezialisierte Recyclingbetriebe transportiert (zum Beispiel für Kupferrecycling) oder auch bei Müllverbrennungsanlagen verwertet (zum Beispiel bei Kunststoffteile).

2.2 Demontage in der Forschung für Re-X Prozesse

Es sind viele Ansätze für automatisierte Demontage aus der Forschung. Das EU-geförderte Projekt „ADIR“ [10] hat zum Beispiel eine komplette Pilotanlage realisiert, um kritische Elemente wie Tantal, Germanium, Cobalt, Palladium, Gallium und Tungsten aus Mobiltelefone und Server-Motherboards besser zurückgewinnen zu können. So wurden die Geräte auf einem Förderband identifiziert, mittels Roboter zerlegt und die daraus gewonnenen Platinen wurden weiter durch Laser Entlötprozesse verarbeitet.

2.3 Fazit Stand der Technik

Diese Anlagen haben alle gemeinsam, dass sie sehr auf eine kleine Produktgruppe spezialisiert sind. Sie benötigen für den Aufbau, die Inbetriebnahme und Betrieb einen hohen personellen Aufwand und sind zudem durch eine geringe Flexibilität bei der Einführung neuer Produkte gekennzeichnet.

Um den Anteil des Re-X Prozesse auf das notwendige Niveau zu heben und eine effiziente Kreislauswirtschaft zu etablieren, sieht das Autorenteam die Automatisierung in Kombination mit Industrie 4.0-Methoden für die Ausführung von Demontageprozessen unerlässlich (Bild 1).

Grundsätzlich ist es für das effiziente Recycling wichtig, dass gebrauchte Produkte durch Demontage in Einzelteile und idealerweise in verschiedene stoffliche Fraktionen zerlegt werden. Je besser einzelne Materialien voneinander getrennt werden, desto höherwertiger ist deren weitere Verwendbarkeit als Sekundärrohstoff und desto geringer ist der Energieaufwand für das jeweilige Recyclingverfahren. Entsprechend ist es vorteilhaft einzelne Materialien möglichst zerstörungsfrei voneinander zu trennen. Durch die Automatisierung von Demontageprozessen besteht das Potenzial, dass deutlich mehr Produkte auch tatsächlich zerlegt werden und somit stofflich getrennte Fraktionen den Recyclingprozessen zugeführt werden können. Entwickelte technische Fähigkeiten zur automatisierten Demontage sind weiterhin relevant für Remanufacturing-Prozesse, wobei es hier von noch höherer Bedeutung ist die Zerlegung möglichst beschädigungs- und zerstörungsfrei zu gestalten.

3 Zur automatisierte Demontage für eine effizientere Kreislaufwirtschaft

Auch wenn aktuelle Trends in der Automatisierung – von kollaborierenden Robotern und Industrie 4.0 zu KI-Methoden – starke Beiträge in der industriellen Fertigung leisten, sind die Herausforderungen in der Kreislaufwirtschaft entschieden anders als in der herkömmlichen Produktion. So ist es zunächst hilfreich, einen Überblick der Anforderungen an der Automatisierung bei der Demontage für Re-X Prozesse zu schaffen.

3.1 Anforderungen an der automatisierten Demontage für Re-X Prozesse

Grundsätzlich ist die Demontage beziehungsweise Zerlegung von Produkten nicht mit einer einfachen Umkehr der ursprünglichen Produktion oder der Montage zu vergleichen. Bei der Neuproduktion sind die Einzelteile und Baugruppen in der Regel in einem definierten, bekannten und einwandfreien Zustand. Die Demontage gebrauchter Güter hingegen ist durch viele Unbekannte und Unsicherheiten gekennzeichnet. So können Schrauben verrostet, Schraubköpfe verschlissen, Komponenten deformiert oder beschädigt sein oder auch gänzlich fehlen. Zusätzlich ergeben sich Herausforderungen durch verklebte Komponenten oder andere Fügeverbindungen, die nicht für eine automatisierte und zerstörungsfreie Demontage konzipiert sind (zum Beispiel Lösen von Klipsen, Umlegen von Hebeln, Lösung von Verrastungen).

Eine weitere Herausforderung bei der Demontage von Produkten ist die Qualität und Verfügbarkeit der Daten zum Produkt. Bei den oben genannten Beispielen aus der Industrie, haben die Hersteller natürlich eine exzellente Datenlage über die eigenen Produkte und können diese nutzen, um Entscheidungen (zum Beispiel welche Module sollen wiederverwendet werden, welche lieber in das Recycling senden) zu treffen und um die Demontage und dazugehörige Re-X-Prozesse effizienter zu gestalten. Diese Daten enthalten zum Beispiel Stücklisten, Funktionsbeschreibungen und Montageanleitungen. Bei der Demontage sind aktuell alle Szenarien denkbar, von einer umfangreich vorliegende Ausgangsdatenlage, zur unvollständige beziehungsweise nicht-aktuelle Datenlage, bis hin zur komplett fehlenden Ausgangsdatenlage. Aktuelle Initiative wie Gaia-X [11], Catena-X [12] sowie Manufacturing-X [13] streben bereits Lösungen zur Herausforderungen mit Verknüpfung und Teilen von Produktdaten und können hier wichtige Beiträge leisten.

Entsprechend sinnvoll wäre es, wenn Anlagen zur automatisierten Demontage sich an der aktuellen Situation zur Einsammlung und Behandlung von Elektro-Altgeräte orientiert. Hier ist mit einem kontinuierlichen, nicht vorab bekannten Strom an Produkten zu rechnen.

3.2 iDear – Fraunhofer IFF bündelt seine Kompetenzen

Die notwendigen Prozesse für eine automatisierte Demontage sind in Bild 2 dargestellt.

Nach Produkteingang ist eine Identifikation und anschließender Befundung notwendig, um die Bauteile zu erkennen und als Basis für weitere Handlungen. Die zu erwartende Vielfalt an Produkten, Verbindungselementen und deren Zustand schließt eine Programmierung von Automatisierungsanlagen und Robotern durch herkömmliche Methoden aus. Daher werden Ansätze zur Erstellung von sogenannten Demontage-Sequenzen – sowohl durch Nutzung Expertenwissen als auch durch datengetriebene Methoden (zum Beispiel Initiative wie Produktpässe) – in Kombination mit Skills-basierten Programmiermethoden für Roboter und Anlagen hier empfohlen (Bild 2).

Das Projekt „iDear“ vom Fraunhofer-Institut für Fabrikbetrieb und -automatisierung IFF in Magdeburg bündelt die Kompetenzen des gesamten Instituts aus den Fachbereichen Robotersysteme, Fertigungsmesstechnik und digitale Assistenzsysteme, Energiesysteme und Infrastrukturen und Logistik- und Fabriksysteme und Geschäftsmodell- und Prozessinnovation mit dem Ziel, eine automatisierte, intelligente Demontage mit dem technologisch maximal möglichen Automatisierungsgrad zu realisieren. Dabei werden aller relevanten technologischen Teilsysteme in Zusammenhang mit dynamischen Geschäftsmodellen, Ökosystemen und Lieferketten betrachtet. Zentrale Anforderungen an die intelligente und effiziente automatisierte Demontage sind die Flexibilität und Adaptivität, um sich an unterschiedliche Produkte beziehungsweise Produktvarianten anzupassen und auf Unsicherheiten durch Verschleiß, Fehlteile sowie in Hinsicht der Verfügbarkeit von Produktdaten autonom reagieren zu können.

Die im Rahmen des Projekts zu entwickelnde und aufzubauende Pilotanlage soll die Verkettung manueller und automatisierter Demontageprozesse für Elektro-Altgeräte demonstrieren. Eine enge Kooperation mit Industrie aus verschiedenen Branchen mit Interesse in Re-X Prozesse und Kreislaufwirtschaft wurde bereits im Rahmen des Projekts initiiert. Diese soll nach Fraunhofer Vorbild den Austausch zwischen Forschung und Industrie fördern und die Grundlage für Forschung im Bereich der automatisierten Demontage für anderen Brachen über Elektro-Altgeräte hinaus bilden.

4 Zusammenfassung und Ausblick

Der konsequente Ausbau der Kreislaufwirtschaft birgt viel Potenzial für produzierende Unternehmen in Deutschland und Europa. Damit werden Herausforderungen wie Umweltschutz, Nachhaltigkeit, Energie- und Rohstoffknappheit sowie die angespannte geopolitische Lage adressiert. Hier können Re-X-Prozesse wie Recycling und Remanufacturing eine wichtige Rolle als Rohstofflieferant übernehmen. Doch um diese Prozesse wirtschaftlich und effizienter zu gestalten, ist eine Automatisierung der Demontageprozesse unabdingbar. Herkömmliche Automatisierungsansätze für Recycling oder Demontage von Produkten sind entweder manuell oder lediglich für eine bestimmte Produktfamilie vorhanden. Eine durchgehende Automatisierung vieler Re-X-Prozesse ist durch die hohen Anforderungen an Flexibilität aktuell nicht möglich. Im Rahmen des iDear-Projekts, entwickelt das Fraunhofer IFF innovative Lösungen zur Ermöglichung einer flexiblen und effizienten automatisierte Demontage von Elektro-Altgeräte. Durch den Ansatz, eine erhebliche Reduktion des Engineering-Aufwands für die Umstellung auf weitere Produkte durchzuführen, wird es künftig möglich sein, eine automatisierte Demontage für Re-X Prozesse für weitere Branchen wie Luftfahrt, Automobil und dem allgemeinen Maschinenbau zu realisieren.

Danksagung: Das Projekt iDear wird aus internen Mitteln der Fraunhofer-Gesellschaft finanziert.

Literatur

- Europäische Kommission: Verordnung EU 2021/341 der Kommission. Ökodesign Richtlinie 2021

- www.bmas.de: Lieferkettensorgfaltspflichtengesetz(LkSG). Stand: 30.06.2023. Internet: https://www.csr-in-deutschland.de/DE/Startseite/start.html. Zugriff am 30.06.2023

- European Commission: Proposal for a REGULATION OF THE EUROPEAN PARLIAMENT AND OF THE COUNCIL (2023)

- Holtschneider, A.; Hajek, S.: Rezept gegen Rohtstoffmangel. Wirtschafts Woche 2021 (2021) 42

- Forti V., Baldé C.P., Kuehr R., Bel G.: The Global E-waste Monitor 2020: Quantities, flows and the circular economy potential., United Nations University (UNU)/United Nations Institute for Training and Research (UNITAR) – co-hosted SCYCLE Programme, International Telecommunication Union (ITU) & International Solid Waste Association (ISWA), Bonn/Geneva/Rotterdam

- Schulzki-Haddouti, C.: Recycling von Elektroschrott: Ergiebiger als Bergwerke. VDI Verlag GmbH (2022). Internet: https://www.vdi-nachrichten.com/technik/umwelt/recycling-von-elektroschrott-ergiebiger-als-bergwerke/. Zugriff am 19.09.2023

- Internet: https://www.bvse.de/dateien2020/2-PDF/01-Nachrichten/01-bvse/2020/November/Statusbericht_der_deutschen_Kreislaufwirtschaft_2020.pdfStatusbericht_der_deutschen_Kreislaufwirtschaft_2020. Zugriff am 19.09.2023

- Staff, R.: Apple pushes recycling of iPhone with ‚Daisy‘ robot. Reuters Media (2020)

- Renault expects $1.1 billion revenue from new recycling business. Reuters Media (2021)

- Noll, R.; Bergamos, M.; Bergmann, K.; Brumm, H.; Eschen, M.; Fricke-Begemann, C.; Gorewoda, T.; Makowe, J.; Saenz, J.; Schreckenberg, F.; Tori, Al.; Veglia, F.: Process Line for the Automated Dismantling and Sorting of Valuable Components from Printed Circuit Boards. In: Holm, O.; Thomé-Kozmiensky, E.; Goldmann, D. et al. (Hrsg.): Recycling und Rohstoffe. Neuruppin: Thomé-Kozmiensky Verlag GmbH 2020, S. 587–609

- Gaia-X. Stand: 30.06.2023. Internet: https://www.data-infrastructure.eu/GAIAX/Navigation/EN/Home/home.html. Zugriff am 30.06.2023

- Catena-X Automotive Network | Catena-X. Stand: 30.06.2023. Internet: https://catena-x.net/de/. Zugriff am 30.06.2023

- Manufacturing-X Initiative. Stand: 30.06.2023. Internet: https://www.plattform-i40.de/IP/Navigation/DE/Manufacturing-X/Initiative/initiative-manufacturing-x.html. Zugriff am 30.06.2023

Dr. José Saenz

Dr. Olaf Poenicke

Prof. Dr. techn. Norbert Elkmann

Dr. Dirk Berndt

Prof. Dr. Julia Arlinghaus

Fraunhofer-Institut für Fabrikbetrieb und -automatisierung IFF

Sandtorstr. 22, 39106 Magdeburg

Tel. +49 391 / 4090-227

jose.saenz@iff.fraunhofer.de

www.iff.fraunhofer.de