Mima-Award: Gewinner zähmt die Bürokratie im Engineering mit KI

Auf der Hannover Messe werden die Gewinner des „Mima“ ausgezeichnet. Alle nutzen KI – einer reduziert den Bürokratieaufwand.

Kombi-Lösung: Die kombinierte virtuelle und physische Messtechnik reduziert den Ausschuss in der Fertigung. Dafür gab es den Mima 2025 in der Kategorie „Scale“.

Foto: Zeiss Digital Innovation

Durch besondere Innovationskraft, die das Potenzial hat, den digitalen Wandel in ihrer Branche anzuführen, zeichnen sich die Entwicklungen aus, die Microsoft und Roland Berger mit dem „Microsoft Intelligent Manufacturing Award“ (Mima) ehren. In diesem Jahr ging es um Verbesserungen der „Fertigungs-Operations“, also alle Prozesse und Aktivitäten, die zur Herstellung von Produkten notwendig sind.

Zentrales Thema ist in diesem Jahr der Einsatz von künstlicher Intelligenz (KI) beispielsweise bei der Verbesserung der Produktentwicklung oder der Qualitätskontrolle. „Wir befinden uns jetzt in einer Phase umfassender KI-Implementierungen und ich bin fest davon überzeugt, dass die Kombination aus KI, Daten und Cloud die Fertigungsindustrie wirklich transformiert“, sagte Agnes Heftberger, CEO von Microsoft Deutschland, anlässlich der Bekanntgabe der Gewinner.

KI reduziert bei Continental den bürokratischen Aufwand im Engineering

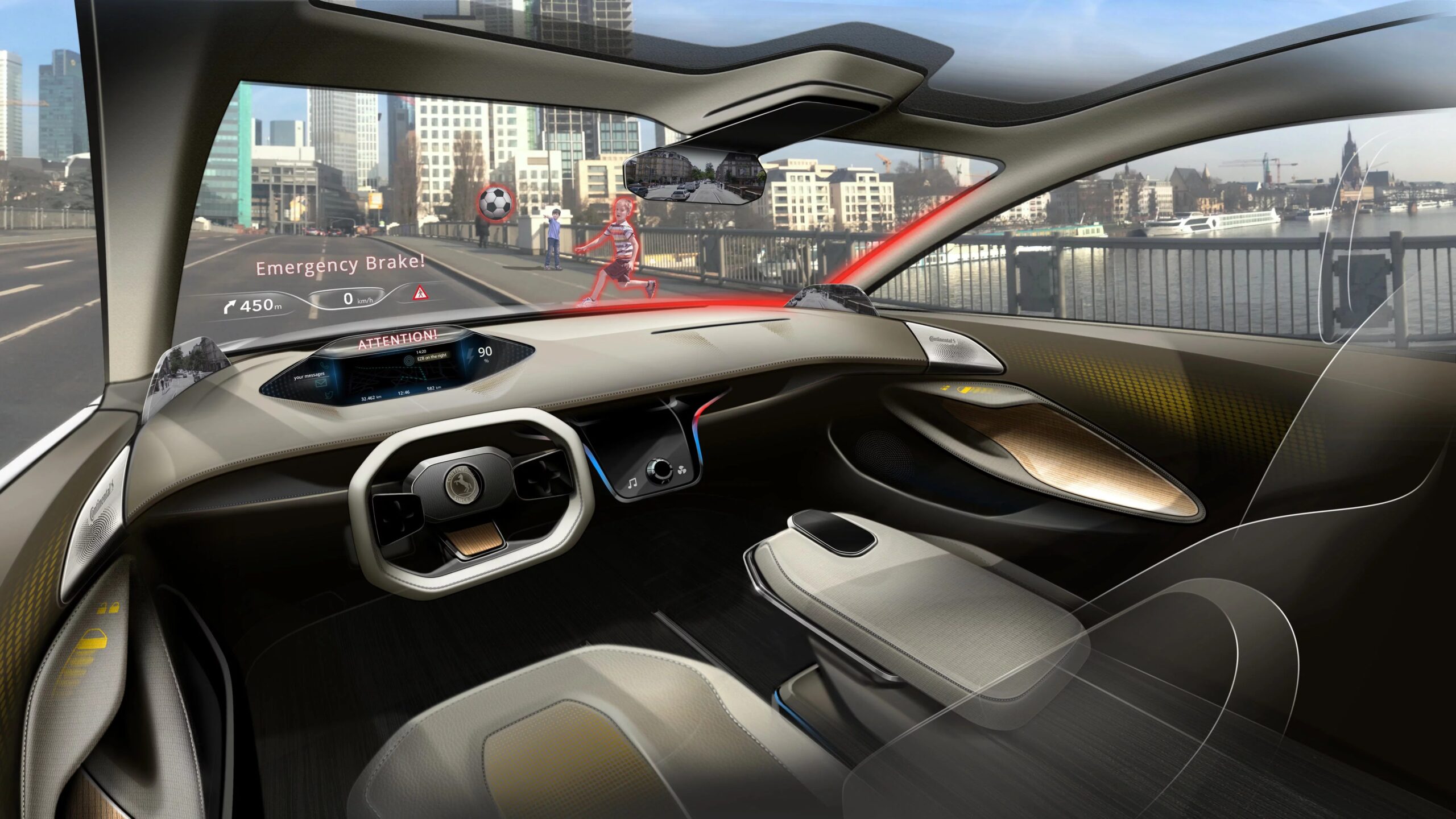

Das zeigt sich auch ganz deutlich am Projekt des Hauptgewinners Continental. Hier wurde mit KI ein Problem gelöst, das in vielen Branchen zunehmend an Bedeutung gewinnt: einerseits die Zunahme an Bürokratie in Form von Gesetzen und Auflagen sowie von Kundenwünschen und Erwartungen; andererseits aber auch ein rasant ansteigender Zeitdruck bei der Produktentwicklung.

Davon betroffen sind insbesondere diejenigen Branchen und Unternehmen, bei denen ein hoher Anteil des Umsatzes auf Serienprodukte entfällt, die weltweit verkauft werden. Das ist neben dem Fahrzeugbau vor allem der weltweit operierende Maschinen- und Anlagenbau. Hier geht es darum, dass neue Systeme bereits bei der Entwicklung alle Vorschriften, Vorgaben und Kundenwünsche von jedem einzelnen Zielland so weit berücksichtigen müssen, dass so wenig Varianten wie möglich anfallen.

„Für ein neues Fahrzeug sind im Durchschnitt 30.000 Requirements-Dokumente zu sichten und auszuwerten“, sagt Michael Sicker, Director R&D Transformation bei Continental. Vieles davon sind einfache Vorgaben, die häufig deckungsgleich sind. Doch es gibt auch gegensätzliche Vorschriften, die nur durch entsprechende Varianten gelöst werden können.

Das alles manuell zu durchforsten und zu strukturieren, ist keine einfache Aufgabe. Dafür gibt es zwar schon seit Jahren entsprechende Tools, doch diese ähneln im Wesentlichen Excel-Tabellen. Damit lassen sich dann einfache Übersichten erstellen, die aber keine eigenständigen Empfehlungen bieten und erst recht keine qualitativen Lösungsvorschläge liefern. Bei der Continental-Lösung durchsucht und analysiert jetzt eine KI alle Requirements und erstellt daraufhin optimierte Designvorgaben.

Für Automobile gibt es international unterschiedliche Regulierungen. Zulieferer Continental reduziert deshalb den bürokratischen Aufwand im Engineering durch den Einsatz von KI.

Foto: Continental AG

„Mithilfe der KI lässt sich die erforderliche Zeit im Rahmen des ersten Engineerings auf rund ein Achtel reduzieren“, berichtet Sicker. Diese Zeiteinsparung verkürzt den gesamten Entwicklungsprozess erheblich. Und es gibt weitere Vorteile: weniger Fehler, denn es wird keine Vorgabe „übersehen“, und möglicherweise auch weniger Varianten, weil alle ähnlichen Vorgaben mit einem einzigen passenden Design berücksichtigt werden können.

Besonders ist der branchenübergreifende Aspekt dieser Lösung. Das bedeutet, dass Continental dieses KI-Tool künftig auch als Lösung z. B. im Maschinen- und Anlagenbau vermarkten könnte.

Qualitätssicherung profitiert von KI und virtueller Messtechnik

In der Kategorie „Scale“ wurde Zeiss Digital ausgezeichnet. Die Lösung dient zur kontinuierlichen Prozessoptimierung in der Präzisionsfertigung. Hierzu werden eine virtuelle und eine physische Messtechnik in Echtzeit kombiniert, sodass sich fortlaufend die Qualität eines Produkts vorhersagen lässt. Treten Probleme auf, lassen sich die zugehörigen Prozesse automatisch direkt in der Produktion anpassen.

Das ist das Gegenteil des sonst üblichen Offline-Samplings mit anschließender zeitintensiver Analyse. Ein solches Sampling hat vor allem den Nachteil, dass bis die entsprechenden Prozesse nachkorrigiert wurden, entweder gar nichts oder weiterhin Ausschuss produziert wird.

„Unser Closed-Loop-Ansatz kann zu signifikanten Produktivitätssteigerungen und Kosteneinsparungen führen“, sagt Alfred Mönch, COO bei Zeiss Digital Innovation. „Schon nach wenigen Monaten wird damit der Return on Investment erreicht“, so Mönch weiter. Er berichtet von Fällen, bei denen damit die Ausschussquote um 90 % reduziert werden konnte. Laut Zeiss ist die Lösung für verschiedene Anwendungen mit hohen Komplexitäts- und Präzisionsanforderungen einsetzbar und deckt damit ein breites Spektrum innerhalb der Fertigungsindustrie ab.

Um industrielle KI und Echtzeit-Prozesskontrolle geht es auch beim Preisträger in der Kategorie „Disrupt“. Hier hat Sick, ein Anbieter von sensorbasierten Automatisierungslösungen, ein KI-gestütztes Assistenzsystem für die Fertigung entwickelt, das ebenfalls eine vorausschauende Qualitätssicherung ermöglicht.

Dazu werden fehlerhafte Teile auf Gemeinsamkeiten untersucht. Anhand dieser Merkmale wird dann für jedes Teil eine Prognose erstellt. Die Prognosegenauigkeit liegt laut Sick-Vorstandsmitglied Niels Syassen bei 99 %. Die In-Line-Prozesskontrolle erfolgt in Echtzeit.

Weitere Mima-Gewinner

Zu den weiteren Mima-Gewinnern gehört Philip Morris Manufacturing im Bereich „Innovate“. Die Fertigungstochter des Tabakkonzerns konnte durch den Einsatz digitaler Zwillinge und den Fokus auf Nachhaltigkeit Verluste in der gesamten Wertschöpfungskette reduzieren. Der multinationale Agrar- und Nahrungsmittelkonzern Cereal Docks und sein Technologiepartner MIPU überzeugten in der Kategorie „Add Value“ mit einer Vorausschauenden Fabrik für die Lebensmittelproduktion. Für mehr Nachhaltigkeit und weniger Wasserverluste sorgt dagegen Diehl Metering mit seiner KI-Lösung. Dafür gab es den Preis in der Kategorie „Sustainability“.

Ein Beitrag von: