3D-Druck: BMW hat sein erstes Bauteil schon vor 25 Jahren ausgedruckt

Wer hätte das gedacht: BMW nutzt den 3D-Druck schon seit einem Vierteljahrhundert. Damit gehört der Autohersteller aus München zweifelsohne zu den Pionieren. Doch was stellen die Ingenieure mit den Druckern alles an?

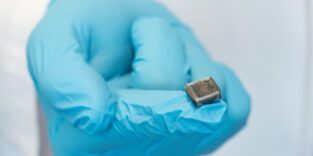

Dieses sechflügelige Pumpenrad stammt aus dem 3D-Drucker. Zum Einsatz kommt das robuste Aluminium-Bauteil im DTM-Rennwagen BMW M4. Seit 25 Jahren produziert BMW Bauteile in additiver Fertigung.

Foto: BMW

Beim Thema 3D-Druck schwingt meistens das Wort „Zukunft“ mit. Wohl die Wenigsten machen sich aber bewusst: Das additive Fertigungsverfahren, bei dem Maschinen Materialschichten zu Bauteilen zusammenschmelzen, ist bei BMW schon seit einem Vierteljahrhundert im Einsatz. „Der frühzeitige und zielgerichtete Einsatz innovativer, additiver Verfahren hat uns in den vergangenen Jahren zu einem führenden Pionier im 3D-Druck-Bereich gemacht“, sagt Udo Hänle, Bereichsleiter für Produktionsstrategie, der in diesen Tagen 25 Jahre additive Fertigung bei BMW feiert.

3D-gedruckte Bauteile für DTM-Rennwagen

Die Anfänge des 3D-Drucks bei BMW reichen ins Jahr 1990 zurück: Damals beauftragte das Rapid Technologies Center der BMW Group, das insbesondere die Forschungs- und Entwicklungsabteilungen mit individuell gefertigten Bauteilen beliefert, die erste Anlagenentwicklung. 1991 stellten die Ingenieure mit einem 3D-Drucker erste Prototypenteile für Konzeptfahrzeuge her.

Später produzierten sie beispielsweise sechsflügelige Pumpenräder für den BMW M4-Rennwagen, der in der Deutschen Tourenwagen Meisterschaft (DTM) fährt. Und zwar im sogenannten Selective-Laser-Melting-Verfahren (SLM). Dabei verschmilzt ein Laserstrahl 0,05 mm dünnen Aluminiumpulverschichten unter Schutzgasatmosphäre an den gewünschten Stellen. Das Pumpenrad erwies im Vergleich zu seinem Kunststoff-Pendant als wesentlich robuster.

Aktuell setzt BMW das additive Fertigungsverfahren vor allem für maßgeschneiderte und zum Teil sehr komplexe Komponenten ein, die nur in kleinen Stückzahlen benötigt werden. Das ist vor allem in der Vorentwicklung, der Fahrzeugerprobung und dem Bau von Konzeptautos und Prototypen der Fall. Auch bei der Entwicklung der beiden Elektroautos i3 und i8 hat die Technik eine große Rolle gespielt.

Im der gleiche Knopfdruck mit dem Daumen: Für Montagemitarbeiter fertigt BMW mit dem 3D-Drucker ein ergonomisches Hilfswerkzeug, das die Daumen vor übermäßiger Belastung schützt. Es wird für jeden Mitarbeiter individuell hergestellt.

Quelle: BMW

Weil es keine Vorgängermodelle gab, fertigte BMW auch die ersten Prototypen zum Großteil additiv. Verantwortlich dafür ist das Rapid Technologies Center in München. Pro Jahr bearbeitet die Einrichtung fast 25.000 Prototypenaufträge und liefert rund 100.000 Bauteile.

BMW-Ingenieure druckten Rollstuhlsitze für Paralympics-Basketballteam

BMW hat sein Know-how im 3D-Druck aber nicht nur im Autobau unter Beweis gestellt: Für das britische Paralympic-Basketballteam haben die Ingenieure 2012 individuelle Rollstuhlsitze gefertigt – mit 3D-Körperscans und 3D-Druckern. Dadurch war es möglich, das Gewicht im Vergleich zu konventionell hergestellten Sitzen deutlich zu verringern und eine ideale Passgenauigkeit an die Athleten zu gewährleisten.

Seit Mitte 2014 druckt die BMW Group für Montagemitarbeiter zudem ein ergonomisches Hilfswerkzeug, das die Daumengelenke vor übermäßiger Belastung schützt. Dank 3D-Scan lässt es sich individuell auf Handform und -größe anpassen.

BMW-Kunden könnten sich Fahrzeugteile individuell anfertigen lassen

Langfristig könnte sogar der Otto-Normal-Kunde von BMWs Expertise profitieren: „Für die Zukunft sehen wir ein großes Potential im Serieneinsatz sowie für neue Kundenangebote, beispielsweise bei personalisierten Fahrzeugteilen und der Ersatzteilversorgung“, sagt Hänle. Kunden sollen dann die Möglichkeit bekommen, einzelne Bauteile nach individuellen Vorstellungen anfertigen zu lassen.

Die Produktion bei Local Motors in Phoenix: Der LM3D Swim soll ab 2017 in Serie produziert werden.

Quelle: Local Motors

Bei alten Sammlerautos könnte zudem das sogenannte Reverse Engineering zum Einsatz kommen. Dabei scannen Techniker kaputte Komponenten, die nicht mehr erhältlich sind, und produzieren sie kurzerhand mit dem 3D-Drucker.

Während BMW noch mit Bauteilen arbeitet, will der amerikanische Hersteller Local Motors jetzt das erste Serienautos aus additiver Fertigung auf den Markt bringen. Fahrgestell und Karosserie des rot-schwarzen Coupés namens LM3D Swim stammen zu 75 % aus einem 3D-Drucker.

Ein Beitrag von: