Hensoldt-Experte: „3D-Drucker machen an der Front wenig Sinn“

Jörg Sander, 3D-Druck-Experte beim Rüstungskonzern Hensoldt, berichtet im Interview über die Sinnhaftigkeit des „Frontline-Printings“.

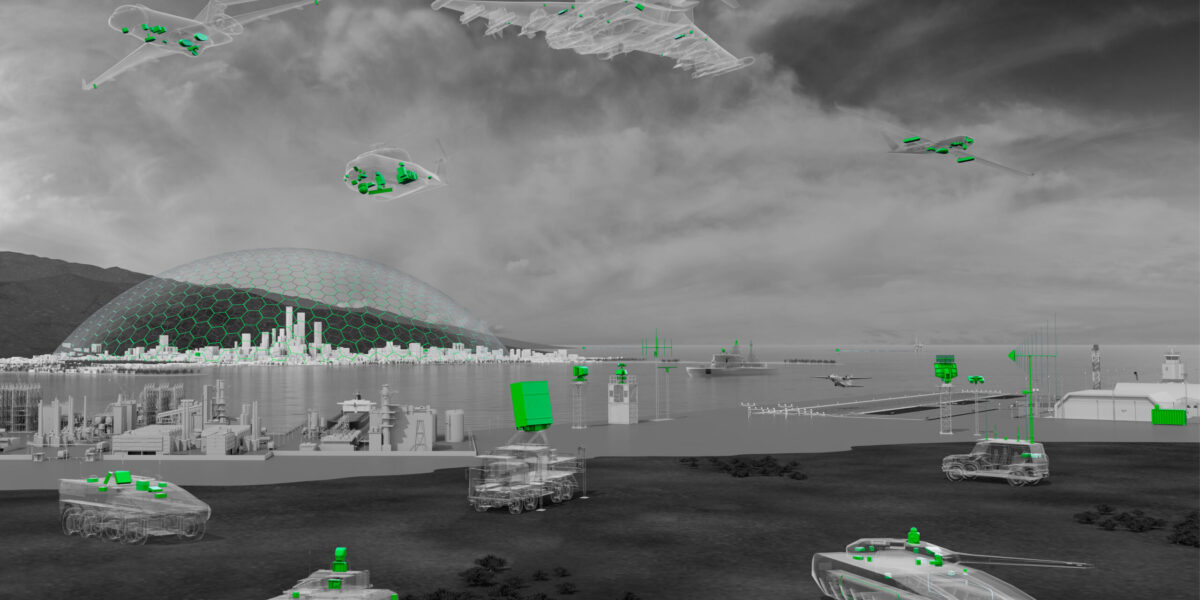

Die Produkte der Hensoldt AG finden sich an Land, in der Luft, auf dem Meer und im Weltall.

Foto: Hensoldt

VDI nachrichten: Hallo Jörg, bitte skizziere, wo die Technologie der Hensoldt AG im Einsatz ist.

Jörg Sander: Das ist ein weites Feld … Um es kurz zu machen: zu Wasser, zu Land, in der Luft und im Weltall! Konkreter: In meinem direkten Arbeitsbereich, also bei der Hensoldt Sensors GmbH in Ulm, entwickeln wir Sensoren im Bereich der elektromagnetischen Strahlung – vom sichtbaren Bereich bis hin zu Radiofrequenzen. Alles dient der Aufklärung. Die aktuell bekanntesten Produkte sind die Radarlösungen im Euro-Fighter, optische Komponenten im gepanzerten Transportfahrzeug Boxer und vor allem das Sensorsystem TRML-4D. Letzteres ist Teil des Luftverteidigungssystems Iris-T, das gerade in der Ukraine sehr erfolgreich eingesetzt wird. Dabei handelt es sich um ein bodengestütztes Luftabwehrsystem.

Lesetipp: Die fünf größten deutschen Rüstungsunternehmen

Du bist der Experte für additive Fertigung bei Hensoldt. Baust du Drucker für den Fronteinsatz?

Nein. Hintergrund: Je nach Drucktechnologie sind die Maschinen schwer und unhandlich. Es ist fast unmöglich, sie spontan zu verlegen. Angesichts der regelmäßig dynamischen Frontverläufe ist das ein Problem. Das heißt aber nicht, dass der 3D-Druck an den Hotspots keine Rolle spielt. Im Gegenteil. Nur ein Beispiel: Viele Drohnen, die im Ukrainekrieg eingesetzt werden, haben gedruckte Komponenten an Bord.

Ist das Verfahren des Kaltgasspritzens nicht perfekt geeignet, um zerstörte Stahlstrukturen vor Ort zu reparieren?

Doch – jedenfalls theoretisch … Aber falls ein Hohlladungsgeschoss eine Panzerplatte durchdringt, dann ist im Inneren des Gefährts auch alles kaputt. Dann muss die Hülle nicht mehr repariert werden. Das Kaltgasspritzen eignet sich in meinen Augen lediglich, um schnell Halbzeuge herzustellen. Soweit ich weiß, liefert das australische Unternehmen Spee3D aktuell entsprechende Lösungen in die Ukraine. Die Ergebnisse des Produktionsprozesses müssen aber in aller Regel nachbearbeitet werden – jedenfalls dann, wenn Präzision gefordert ist. Dafür benötigte Bearbeitungszentren dürften aber an der Front sehr rar sein …

Ich wundere mich über deinen Abgesang. Vor Jahren durfte ich nämlich einen 20-Fuß-Container besichtigen, in dem ein Metalldrucker stand. Der war von Hensoldt – und olivgrün.

Du hast recht. Wir haben an so was gearbeitet. Geboren wurde das Projekt im Rahmen einer Nato-Konferenz: Ein britischer Offizier hatte festgestellt, dass bei der militärischen Ersatzteilbeschaffung die letzten 10 km immer die schwierigsten sind. Hintergrund: Dort gibt es regelmäßig Beschuss. Also fragte er nach einschlägigen Lösungen. Da Hensoldt die Fähigkeit besitzt, komplex empfindliche Elektronik zu schützen, lag es nahe, die empfindliche AM-Maschine in einen Container zu packen und mal die Akzeptanz zu prüfen.

Was war in diesem Container?

Wir hatten damals den Metalldrucker M2 von Concept Laser, heute Colibrium. Die Maschine allein nutzt aber wenig. Wir mussten also noch eine Anlage zur Prozessgaserzeugung, einen Wärmeofen, einen CAD-Arbeitsplatz und einen 3D-Scanner einbauen. Das hat auch alles sehr gut zusammen funktioniert. Wir konnten zeigen, dass man in einem solchen geschlossenen System sehr schnell die Fertigung and fast jedem Ort aufnehmen kann.

Warum ging der Container dann nicht in Serie?

Aus vielerlei Gründen. Der naheliegendste ist die Empfindlichkeit der Systeme: Erschütterungen sind ein großes Problem. Die sind an der Front aber nicht selten. Beim Abschuss einer Panzerhaubitze oder beim Einschlag eines 155-mm-Geschosses bebt der Boden. Hinzu kommen natürliche Einflüsse: Es ist ein großer Unterschied, ob der Container in Nord-Norwegen oder in Masar-e Scharif steht. Hinderlich sind außerdem rechtliche Fragen: Wann immer es um 3D-gedruckte Ersatzteile geht, geht es auch um Qualifizierung, Zertifizierung, Urheberrecht und Produkthaftung. Gegen das Frontline-Printing sprechen außerdem die Fortschritte in der Drohnentechnologie: Heute ist es möglich, viele Teile zielgenau mittels unbemannten Luftfahrzeugen auszuliefern.

Lesetipp: Schnelle Wege in den 3-D-Druck (inklusive Hensoldt-Container).

Welche AM-Technologien nutzt ihr inhouse?

Bei uns geht es häufig um die Kühlung von elektronischen Komponenten. Die Systeme produzieren unglaubliche Mengen an Verlustleistungen. Diese müssen abgeführt werden. Nur so ist die geforderte Langlebigkeit zu gewährleisten. Die dafür benötigten Kühlkörper lassen sich in Pulverbettsystemen exzellent herstellen. Inzwischen haben wir über 4000 Teile in der Serie verbaut.

Wir betreiben aber auch mehrere Kunststoffdrucker, vor allem Schmelzschichtmaschinen. Damit erstellen wir beispielsweise Prototypen, Formmuster für Einbau-Untersuchungen, Formen für den Silikonguss sowie verschiedenste Vorrichtungen, also sogenannte ,jigs and fixtures‘.

Künftig dürften pulverbasierte Polymersysteme für uns an Bedeutung gewinnen. Denn hier schreitet die Materialentwicklung schnell voran. Es kommen beispielsweise immer mehr schwer entflammbare Kunststoffe auf den Markt. Auch die Zahl sonstiger druckfähiger Hochleistungskunststoffe wächst stetig.

Was ist mit gedruckter Elektronik bzw. gedruckten Leitungsträgern?

Das ist ein spannendes Thema! Als Elektronikfirma wollen wir die Möglichkeiten früh kennenlernen. Nur so bleiben wir international konkurrenzfähig. Deshalb haben wir früh mit den Maschinen von Nano Dimension experimentiert. Die Möglichkeiten sind unglaublich: Leiterplatten müssen keine Platten mehr sein! Räumliche Limitationen werden also aufgelöst. Es wird nicht länger ein Gehäuse um die Elektronik herumgebaut. Stattdessen wird die Elektronik der optimalen Gehäuseform angepasst. Es gibt nur noch ein Problem: Die aktuell druckfähigen Materialien sind für unsere Zwecke nicht langlebig genug. Aber wie gesagt: In diesem Bereich passiert gerade viel. Junge Ingenieure sollten sich deshalb vor Augen führen: Da taucht etwas am Horizont auf, was weite Teile der Elektronikindustrie massiv verändern kann.

Den Podcast, in dem Jörg Sander u. a. vertieft auf die gedruckte Elektronik eingeht, hören Sie hier:

Ebenfalls empfehlenswert: Unser kostenloser Newsletter zur additiven Fertigung!

Ein Beitrag von: