3D-gedruckte Magnete sollen helfen, den Weltraum zu erobern

3D-Druck macht es möglich. Forschende des MIT haben ein Verfahren entwickelt, mit dem sich Elektromagneten kostengünstig und einfacher herstellen lassen. Das Verfahren könnte dabei helfen, Elektronik im Weltraum herzustellen.

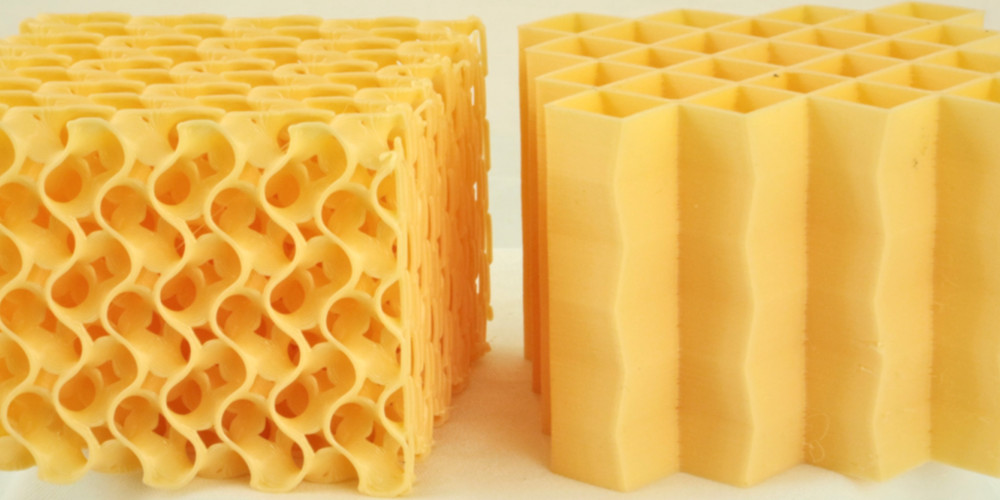

Forschende des MIT haben einen 3D-Multimaterialdrucker so modifiziert, dass er dreidimensionale Magnetspulen in einem Schritt herstellen kann.

Foto: MIT

Zwar müssen noch zahlreiche Hürden überwunden werden, um elektronische Geräte zu entwickeln, die vollständig in 3D gedruckt werden können, doch hat ein Team des Massachusetts Institute of Technologie (MIT) mit der Demonstration vollständig in 3D gedruckter, dreidimensionaler Magnetspulen einen wichtigen Schritt in diese Richtung getan. Solch Spulen sind wichtiger Bestandteil in vielen Elektronikanwendungen.

Laut Forschungsteam hat die Anwendung nicht nur das Potenzial, die Herstellungskosten zu senken und Produktionsabfälle zu reduzieren, sondern eröffnet auch neue Möglichkeiten für die Produktion außerhalb traditioneller Fabrikumgebungen. Besonders Menschen in abgelegenen Regionen oder mit begrenzten Ressourcen könnten davon profitieren, da sie leichteren Zugang zu wichtigen Technologien und medizinischen Geräten erhalten. Das kann auf der Erde oder auch im Weltraum sein.

Dreimal so starkes Magnetfeld

Elektromagnete, bei denen eine Drahtspule um einen Magnetkern gewickelt ist, spielen in vielen elektronischen Geräten eine wichtige Rolle. Sie werden in medizinischen Geräten wie Dialyse- und Beatmungsgeräten sowie in Haushaltsgeräten wie Waschmaschinen und Geschirrspülern eingesetzt.

Die Forschenden des MIT haben einen Multimaterial-3D-Drucker so angepasst, dass er kompakte Magnetspulen mit integriertem Magnetkern in einem einzigen Durchgang herstellen kann. Diese Methode vermeidet Fehler, die sonst in der Nachbearbeitung auftreten können.

Mit diesem Spezialdrucker, der leistungsfähigere Materialien als herkömmliche 3D-Drucker verwendet, konnten die Forschenden Magnetspulen entwickeln, die nicht nur doppelt so viel Strom vertragen, sondern auch ein dreimal so starkes Magnetfeld erzeugen wie bisherige 3D-gedruckte Modelle.

Eine Lösung für künftige Marsmissionen?

Diese Drucktechnologie hat das Potenzial, Elektronik auf der Erde billiger herzustellen und gleichzeitig die Erforschung des Weltraums zu revolutionieren. Anstatt elektronische Ersatzteile zeit- und kostenaufwändig zu einer Marsbasis zu transportieren, könnte man einfach ein Signal mit den entsprechenden 3D-Druckdaten senden, erklärt Luis Fernando Velásquez-García, leitender Wissenschaftler an den Microsystems Technology Laboratories (MTL) des MIT.

„Es gibt keinen Grund, leistungsfähige Hardware nur in einigen wenigen Fertigungszentren herzustellen, wenn der Bedarf weltweit besteht. Anstatt zu versuchen, Hardware in die ganze Welt zu verschicken, können wir die Menschen an weit entfernten Orten befähigen, sie selbst herzustellen? Die additive Fertigung kann eine enorme Rolle bei der Demokratisierung dieser Technologien spielen“, fügt Velásquez-García hinzu, der Erstautor eines neuen Artikels über die 3D-gedruckten Magnetspulen, der in der Zeitschrift Virtual and Physical Prototyping erschienen ist.

Vorteile additiver Fertigung bei der Herstellung von Magnetspulen

Ein Magnetfeld entsteht, wenn elektrischer Strom durch eine Magnetspule fließt. Ein alltägliches Beispiel ist die Türklingel: Beim Betätigen der Klingel fließt Strom durch eine Spule, die ein Magnetfeld erzeugt. Dieses Magnetfeld bewegt einen Eisenstab, der gegen einen Gong schlägt.

Die Integration von Magnetspulen in elektrische Schaltungen, insbesondere in solche, die im Reinraum gefertigt werden, ist eine Herausforderung. Grund dafür sind die unterschiedlichen Bauformen und die inkompatiblen Herstellungsverfahren der Magnete, die eine nachträgliche Montage erforderlich machen. Forscherinnen und Forscher haben daher Methoden entwickelt, um Magnetspulen mit den gleichen Techniken herzustellen, die auch bei der Produktion von Halbleiterchips zum Einsatz kommen. Diese Techniken schränken jedoch die Größe und Form der Magnetspulen ein, was sich auf ihre Leistung auswirken kann.

Die additive Fertigung ermöglicht die Herstellung von Bauteilen in nahezu jeder erdenklichen Größe und Form. Dieser Ansatz stellt jedoch besondere Anforderungen, da für die Herstellung einer Magnetspule dünne Materialschichten aufgewickelt werden müssen, die nicht unbedingt mit derselben Maschine verarbeitet werden können.

Kommerziellen 3D-Extrusionsdrucker modifiziert

Um die Herausforderungen zu meistern, modifizierten die Forscher einen handelsüblichen 3D-Extrusionsdrucker. Bei diesem Verfahren werden Objekte schichtweise aufgebaut, indem Material durch eine Düse gepresst wird. Üblicherweise verwendet ein solcher Drucker ein bestimmtes Material, meist in Form von Filamentspulen.

Trotz der Skepsis, die einige Branchenexperten seiner Einfachheit und dem Fehlen komplexer Funktionen entgegenbringen, ermöglicht das Extrusionsdruckverfahren den einzigartigen monolithischen Druck mit mehreren Materialien. Diese Fähigkeit ist von entscheidender Bedeutung für die Herstellung von Elektromagneten, die aus der präzisen Überlagerung von drei verschiedenen Materialien bestehen: Ein dielektrisches Material dient als Isolator, ein leitfähiges Material bildet die elektrische Spule und ein weichmagnetisches Material bildet den Kern.

Das Forschungsteam entschied sich für einen Drucker mit vier Düsen, um eine Kreuzkontamination zwischen den Materialien zu vermeiden. Aufgrund der Experimente mit zwei verschiedenen weichmagnetischen Materialien – eines auf der Basis eines biologisch abbaubaren Thermoplasts und das andere auf der Basis von Nylon – waren vier Extruder erforderlich.

Granulat statt Filament

Die Forschenden des MIT haben den Drucker so modifiziert, dass er Granualt statt Filamente extrudieren kann. Weichmagnetisches Nylon mit metallischen Mikropartikeln lässt sich laut Forschungsteam nur schwer als Filament herstellen. Dennoch übertrifft es die auf Filamenten basierenden Alternativen in der Leistung deutlich.

Die Verwendung des leitfähigen Materials erwies sich als schwierig, da es schmolz und die Düse verstopfte. Das Team fand heraus, dass eine zusätzliche Belüftung zur Kühlung des Materials das Verstopfen verhindern kann. Außerdem entwickelte es einen neuen Spulenhalter für das leitfähige Filament, der näher an der Düse positioniert wurde, um die Reibung zu minimieren und so Beschädigungen der dünnen Stränge zu vermeiden.

Magnetspule in der Größe eines US-Quarters

Mit Hilfe der angepassten Hardware ist es möglich, eine Magnetspule in der Größe eines US-Quarters herzustellen. Dies geschieht durch den 3D-Druck einer Spirale, bei der ein weichmagnetischer Kern schichtweise mit Material umgeben wird. Dabei wechseln sich dickere leitfähige Schichten mit dünneren isolierenden Schichten ab. Da die verwendeten Materialien unterschiedliche Schmelztemperaturen aufweisen, ist eine präzise Steuerung des Druckprozesses unerlässlich. Wird ein Material zum falschen Zeitpunkt auf ein anderes aufgetragen, kann dies zu einer Vermischung der Materialien und damit zu Qualitätseinbußen führen.

Es stellte sich heraus, dass die hergestellten Magnete die Leistung anderer 3D-gedruckten Magnetspulen deutlich übertrafen. Zudem sind die Spulen etwa 33 Prozent kleiner, das Magnetfeld ist dennoch dreimal so groß. „Wir waren nicht die Ersten, die Spulen im 3D-Druck herstellen konnten, aber wir waren die Ersten, die sie dreidimensional gemacht haben, und das verstärkt die Werte, die man erzeugen kann, erheblich. Und das bedeutet, dass wir ein breiteres Spektrum von Anwendungen abdecken können“, erläutert Velásquez-García.

Leistung soll weiter verbessert werden

Obwohl diese Magnete nicht das gleiche Magnetfeld erzeugen können wie herkömmlich hergestellte, bieten sie Potenzial für den Einsatz als Stromwandler in kleinen Sensoren oder als Aktoren in Soft Robots. In Zukunft wollen die Forschenden ihre Effizienz steigern. Ein Ansatz ist die Erforschung alternativer Materialien mit verbesserten Eigenschaften. Zudem wird die Möglichkeit untersucht, den Abscheideprozess der Materialien durch eine genauere Temperaturführung zu optimieren, um die Bildung von Defekten zu minimieren.

Ein Beitrag von: