BASF und ZF Friedrichshafen denken Bauteile additiv – und sparen enorme Kosten

Werkstückträger unterliegen in der Fertigung hohen Anforderungen. Bei ZF in Passau kommt es neben der Präzision auch auf Wirtschaftlichkeit an. Hier setzt eine Lösung aus dem Bereich 3D Druck an: Gemeinsam mit BASF Forward AM und Multec druckt der deutsche Technologiekonzern Zahnradhalterungen aus Edelstahl. Die Vorteile liegen in über 90 % kürzeren Durchlaufzeiten, leichteren Bauteilträgern und geringeren Produktionskosten.

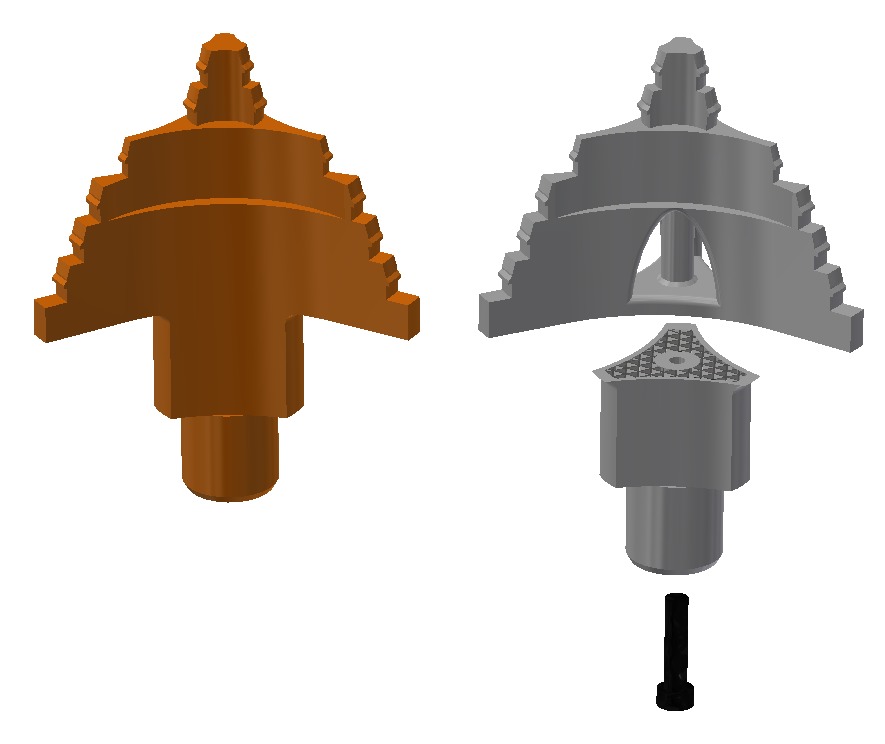

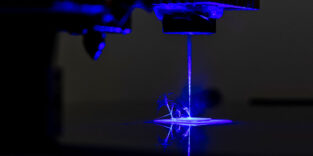

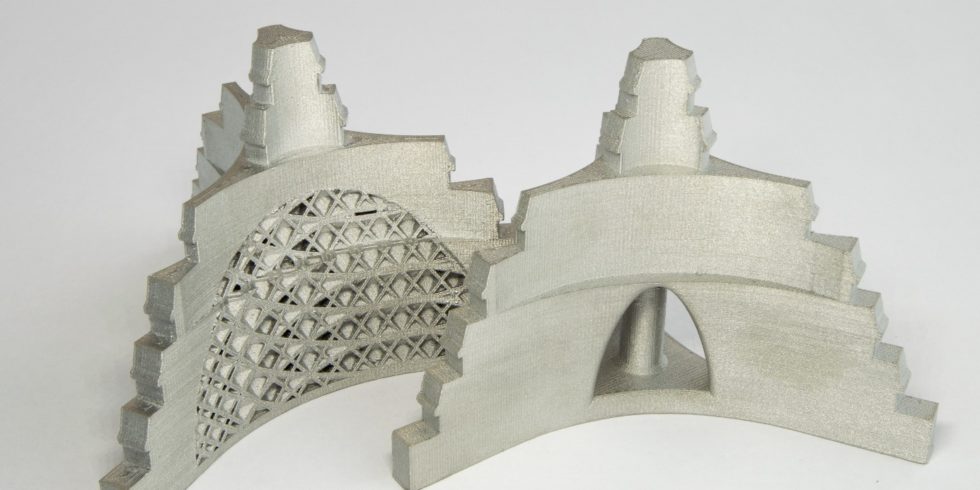

Der 3D-gedruckte Werkstückträger aus Metallfilament von BASF Forward AM.

Foto: Multec GmbH

Schweres Gerät verlässt das Werk 1 der ZF Friedrichshafen AG am Standort Passau und verteilt sich auf verschiedenste andere Fabriken, um dort montiert und weiter verarbeitet zu werden. Den Achsen und Getrieben für Traktoren und Busse sieht man dann nicht mehr an, das zu ihrer Fertigung ein kleines Teil eine herausragende Rolle gespielt hat: der Werkstückträger.

Für diverse Getriebeanwendungen werden Zahnräder in unterschiedlichen Losgrößen benötigt. Um diese Zahnräder zu fertigen, werden die einzelnen Rohteile auf einen entsprechenden Teileträger gesteckt, um einen sicheren Transport entlang der Fertigungsstraße zu gewährleisten. Für den Transport von einer Station zur nächsten werden zudem für jedes Zahnrad passende Greiferbacken benötigt, die die Zahnrad-Rohteile übergeben und sicher halten.

„Die Herstellung dieser Teile ist teilweise kompliziert, dadurch haben wir öfter relativ lange Durchlaufzeiten. Bei interner Fertigung lagen wir bei vier bis fünf Wochen, bei externer Fertigung konnten daraus auch schon mal mehrere Monate werden“, erklärt Rainer Kimminger, Betriebsmittelkonstrukteur bei ZF, die Ausgangslage.

Planungsengpässe im Werkzeugbau

Das summiert sich schnell: Bei jährlich etwa 15 neuen Zahnradvarianten müssen jeweils 30 Werkstückträger produziert werden – das führt rasch zu Planungsengpässen im Werkzeugbau. Eine Lösung bietet hier der 3D-Druck: Die schnelle und kostengünstige Herstellung von individuellen Teilen in verschiedenen Losgrößen wird damit einfach möglich. Die Entscheidung ist schnell getroffen: ZF investierte bereits 2018 in einen Filament-3D-Drucker, konkret eine Multirap M500-Anlage von Multec. Der 4Move-Druckkopf von Multec ermöglicht es, bis zu vier Düsen gleichzeitig zu beschicken. Auf diese Weise kann parallel mit verschiedenen Durchmessern, Bautemperaturen oder Materialien gedruckt werden. Mit dem Multirap M500 nutzt ZF eine sogenannte Fused Filament Fabrication (FFF) Maschine, die mit einem Bauraum von 480 x 380 x 350 mm das Drucken von einzelnen großen oder mehreren kleinen Teilen ermöglicht.

Die M500-Anlage wird seither genutzt, um Werkstückträger aus Kunststoff zu fertigen. Diese haben den Vorteil, dass sie erheblich leichter und günstiger sind als Metallbauteile. Allerdings sind Kunststoffbauteile bei sehr hohen Temperaturanforderungen, großen auftretenden Kräften oder chemischen Beanspruchungen nicht einsetzbar.

Kombination aus Beratung und Werkstoff-Knowhow

Die 3D-Druck-Sparte von BASF mit Sitz in Heidelberg hat ZF bei dem Einsatz der Additiven Fertigung beraten und den Werkstückträger grundlegend neu entwickelt und bei Konstruktion, Simulation, 3D-Druck sowie Qualitätssicherung unterstützt. „Das Bauteil von Anfang an neu und ‚additiv‘ zu denken war hier entscheidend“, sagt Dr. Ing. Tobias Rödlmeier, Business Development Manager Metal Ecosystem, BASF 3D Printing Solutions.

In der Kombination mit einem Metallfilament wie Ultrafuse 316L von BASF können Vollmetallteile für Prototypen, Metallwerkzeuge und funktionale Metallteile gedruckt werden. Nach dem anschließenden Entbindern und Sintern, ein Verfahren, das seit Jahrzehnten traditionell im Metall-Spritzguss angewandt wird, besteht das schlussendliche 3D-Druckteil aus reinem 316L Edelstahl (Werkstoffnummer 1.4404). Da der Werkstückträger in einer verketteten Teilewaschmaschine eingesetzt wird, konnte aufgrund der hohen Waschtemperatur nicht auf z.B. thermoplastischen Kunststoff PLA HT zurückgegriffen werden. Den Druck der Werkstückträger übernimmt Multec im Auftrag von ZF mit Maschinen des Typs Multirap M4 Metal. Dabei handelt es sich um einen 3D-Drucker, der speziell für metallgefüllte Filamente entwickelt wurde. Dank des patentierten Druckkopfs mit vier separaten Düsen können aber weiterhin auch konventionelle Kunststoff-Filamente verarbeitet werden.

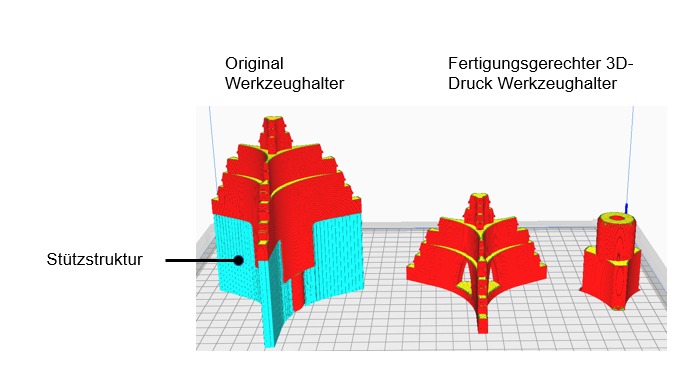

Da der bisherige Werkstückträger für die traditionelle Fertigung aus Kunststoff konzipiert wurde, war es nicht möglich, das bestehende Design einfach auf den 3D-Druck zu übertragen. Zum einen eignete sich die aktuelle Geometrie des Bauteils nicht, da es viele Überhänge aufweist, die zahlreiche Stützstrukturen notwendig machen und die Druckzeit deutlich erhöhen würden. Zudem wies der Werkstückträger eine kritische Höhe für das spätere Entbindern auf. Grundsätzlich liegt der Vorteil des ‘additiv Denkens’ darin, die Vorteile des 3D-Drucks in größtmöglichem Umfang nutzbar zu machen.

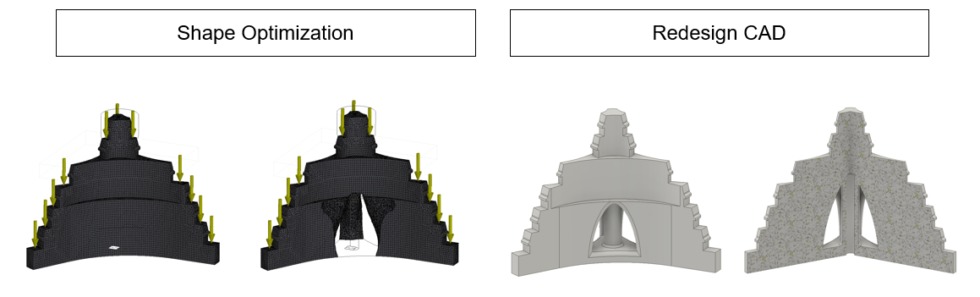

Simulation ein entscheidender Schritt

Die Simulations-Spezialisten bei Forward AM haben den Werkstückträger im Rahmen des Projektes neu gedacht – und zwar in zwei separaten Teilen: zum einen die Zahnradhalterung zur Aufnahme der Werkstücke und zum anderen der Schaft. Beide Einzelteile werden nach der Fertigung miteinander verschraubt. Die Aufteilung macht es möglich, komplett auf Stützstrukturen zu verzichten – womit auch eine aufwändige Nachbearbeitung des Bauteils entfällt. Die Kosten- und Zeitersparnis für ZF ist deutlich.

Nachdem das Bauteil optimal für den 3D-Druck konzipiert wurde, dienen digitale Simulationen dazu, die Geometrie des Teils zu optimieren und, in diesem Fall, das Gewicht der Bauteile zu reduzieren. Mittels Simulation wirken virtuell genau dort Kräfte auf das Bauteil, wo dieses auch im späteren Einsatz beansprucht wird. Durch die Simulation werden zudem auch solche Stellen erkennbar, an denen keine oder nur eine geringe Beanspruchung prognostiziert wird. Hier kann daher Material entfernt und Gewicht eingespart werden.

Fertigungsgerechtes Design ist entscheidend

„Somit haben wir ein um 22 Prozent leichteres Bauteil erzeugt, von 0,76 kg auf 0,60 kg allein für die Zahnradhalterung. Es muss jedoch sichergestellt werden, dass das Teil entsprechend der Simulation auch im 3D-Druck gefertigt werden kann – das geschieht mit der Anpassung der Simulationsergebnisse auf ein fertigungsgerechtes 3D-Druck-Design“, erklärt Rödlmeier.

Im Metall-3D-Druck stellt das katalytische Entbindern den kritischsten Schritt im Herstellungsprozesses dar – der Großteil des Kunststoffes (Primärbinder) wird aus dem gedruckten Material entfernt, um anschließend das Bauteil zu sintern und damit zu verdichten. Um zu gewährleisten, dass während des Entbinderns keine kritischen Spannungen durch die Bauteilgeometrie und das Gewicht entstehen, wird das Bauteil zuvor per Simulation analysiert. Im finalen Schritt wird das Bauteil gesintert, um die Endgeometrie zu erreichen. Die noch offenen Poren des entbinderten Bauteils schließen sich im Ofen und das Bauteil schrumpft um circa 20 % auf die Endmaße. Nach dem Sintern des Bauteils erfolgt zur Qualitätssicherung ein 3D-Scanning des Bauteils, um sicherzustellen, dass die Abmaße und Toleranzen eingehalten werden.

Durch die Einführung des 3D-Drucks verkürzt sich die Fertigung eines Werkstückträgers von vier bis sechs Wochen auf einen Bruchteil dieser Zeit. Durch Designoptimierung, Materialreduktion sowie der verkürzten Lieferzeit sind die Herstellungskosten drastisch gesunken. Aktuell wird bei ZF in Passau jeder zweite hergestellte Werkstückträger 3D-gedruckt.

„Das Projekt mit ZF zeigt sehr gut, dass es oft scheinbar triviale Anwendungen sind, bei denen die Additive Fertigung einen enormen Mehrwert leisten kann. Oft erleben wir, dass Anwendungsinteressierte zunächst den 3D-Druck im Bereich ihrer Kernprodukte in Erwägung ziehen, schlussendlich aber bei der Betriebsmittelbereitstellung den klaren Nutzen finden“, sagt Manuel Tosché, Geschäftsführer von Multec.

Zukünftig plant ZF am Standort Passau, bei der Prototypen- und Einzelteilfertigung von Werkstückträgern sowie bei filigranen und kompliziert zu zerspanenden Teilen zu 100 % auf 3D-Druck zu setzen.

Welche Möglichkeiten bietet der 3D-Druck für verschiedene Branchen? Webinare und Videos rund um den 3D-Druck finden Sie hier. Mehr Informationen zu BASF Forward AM: www.forward-am.com.

Ein Beitrag von: