Blade ist welterster Sportwagen aus dem 3D-Drucker

Mit Blade will der Kalifornier Kevin Czinger die Automobilwelt aufrütteln: Wichtige Teile des Fahrgestells entstehen im 3D-Drucker aus Aluminiumpulver. Der 700-PS-Sportwagen ist dadurch 635 kg leicht.

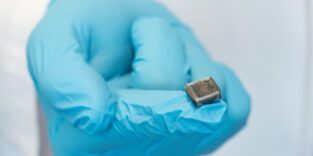

Sportwagen Blade: Teile des Fahrgestells hat ein 3D-Drucker mit Aluminiumpulver hergestellt.

Foto: Divergent Microfactories

Bisher ist er ein Einzelstück, der schicke, schnelle und superleichte Sportwagen Blade. Sein Erbauer Kevin Czinger hat ihn in San Franciso vorgestellt. Das Leichtgewicht hat 700 PS, schafft es von 0 auf 100 k/h in 2,2 sek. und bringt 635 kg auf die Waage. Zum Vergleich: Ein Lamborghini oder Ferrari in dieser Klasse wiegt mindestens das Doppelte. Die Gewichtsersparnis erreicht Czinger, weil er Teile des Fahrgestells mit dem 3D-Drucker herstellen lässt.

Fahrgestell von Blade wiegt nur 28 kg

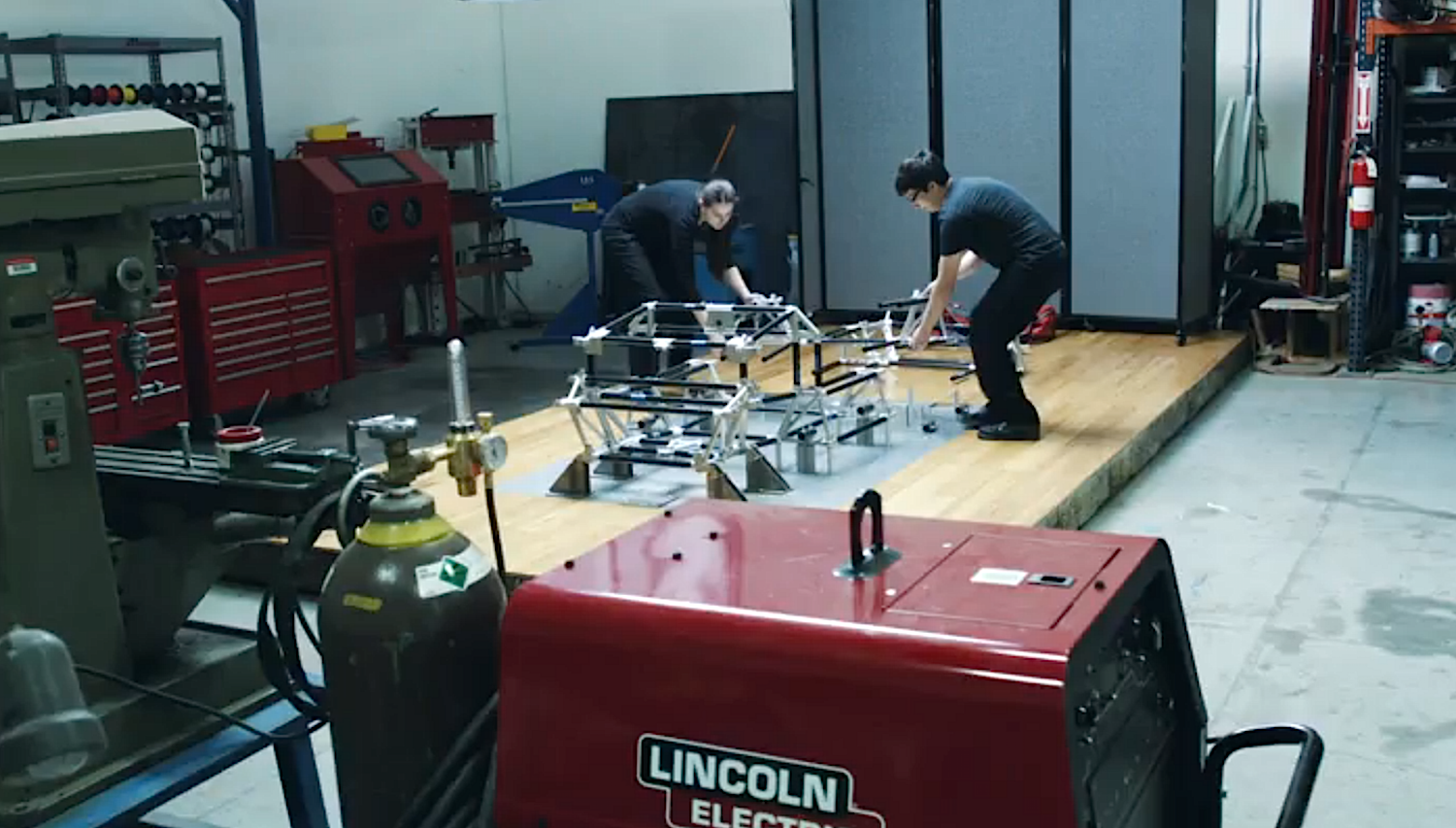

Die wichtigsten Bauteile des Fahrgestells werden mit Aluminiumpulver im 3D-Drucker gedruckt: Die sogenannten Knoten sind Verbindungsstücke, die mit handelsüblichen Karbonstangen zum Fahrgestell zusammengebaut werden. Im Falle des Sportwagens Blade wiegt es nur 28 kg. Es sei, so Czinger, nicht nur wesentlich leichter, sondern auch stabiler und dauerhafter als konventionelle Fahrgestelle. Außerdem könne es innerhalb von Minuten von angelernten Arbeitern zusammengebaut werden. Der Motor, der wahlweise mit Gas oder Benzin läuft, die Karosserie und die Sitze werden traditionell hergestellt.

Kevin Czinger in seinem Sportwagen Blade: Der Wagen ist ein Einzelstück.

Quelle: Divergent Microfactories

Czinger, der sich bereits früher im Autobau versucht hat und mit seinen Elektroautos wenig erfolgreich war, will nun mit seinem neuen Unternehmen Divergent Microfactories eine andere Richtung einschlagen. Mit seiner 3D-Drucktechnologie im Fahrgestellbau will er nicht nur Autos selbst bauen, sondern auch Lizenzen vergeben. Auch kleinere Manufakturen könnten mit seiner Drucktechnik Fahrgestelle bauen und dabei individueller, kosteneffektiver und umweltfreundlicher arbeiten, meint Czinger.

Andere Hersteller 3D-gedruckter Autos verwenden meist Kunststoffe

Kevin Czingers Plan sieht eine jährliche Produktion von 10.000 Exemplaren seines superleichten Sportwagens vor. Unklar bleibt aber zunächst noch, inwieweit der Blade, oder auch nachfolgende Modelle, den üblichen Sicherheitsanforderungen genügen. Möglicherweise ist der Weg vom Prototyp zur Jahresproduktion noch weit.

Montage des Fahrgestells: Arbeiter verbinden die 3D-gedruckten Knoten aus Aluminium mit Karbonstangen. Das Fahrgestell wiegt nur 28 kg.

Quelle: Divergent Microfactories

Auch andere Hersteller experimentieren derzeit mit Autos, die zu einem großen Teil im 3D-Drucker hergestellt werden. Auf einer Technologieshow in Chicago im Februar dieses Jahres stellte das Unternehmen Local Motors den 3D-gedruckten Strati vor. Hier bestehen Fahrgestell und Karosserie aus einem Guss und wurden in 44 Stunden fertig gedruckt.

Aus China kommt der elektrobetriebene Urbee, der in fünf Tagen gedruckt wurde und vermutlich keine Schönheitswettbewerbe gewinnen wird. Im Gegensatz zu diesen beiden Beispielen, in denen Kunststoffe als Druckmaterial verarbeitet werden und die in Aussehen und Schnelligkeit eher Golfcarts gleichen, spielt der Blade in einer komplett anderen Liga.

Ein Beitrag von: