Boeing spart 3 Mio. Dollar pro Dreamliner durch 3D-Druck

Bis zu drei Millionen Dollar spart Boeing künftig beim Bau seines Dreamliners. Der Grund: Ein norwegisches Unternehmen stellt Teile aus Titan für die Passagierflugzeuge im 3D-Druck her. Es sind laut Boeing die ersten 3D-gedruckten Komponenten, die den Belastungen des Flugwerks in der Luft standhalten müssen. Das verwendete Material: Titan.

US-Präsident Donald Trump in North Charleston beim Besuch einer Fabrik des US-Flugzeugbauers Boeing. Im Hintergrund ist eine Boeing 787 Dreamliner zu sehen. Demnächst wird Boeing Titan-Komponenten aus dem 3D-Drucker bei dessen Produktion einsetzen.

Foto: Susan Walsh/AP/dpa

Das Titan wird als Draht in den 3D-Drucker eingeführt und dann verschweißt. Rapid Plasma Deposition (RPD) nennt Norsk Titanium diese Technik. Titan wird dabei in dem Edelgas Argon geschmolzen und schichtweise präzise aufgetragen, bis das gewünschte Bauteil entstanden ist.

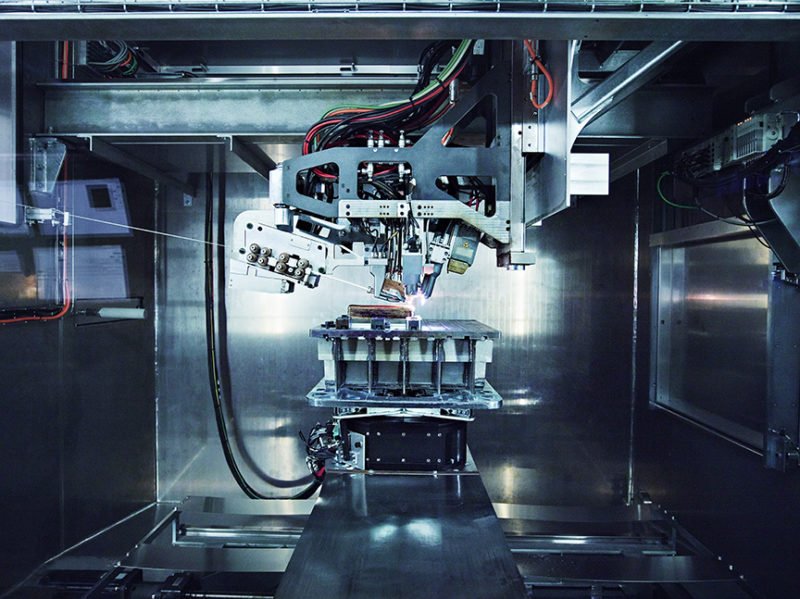

Im Merke-IV-Drucker werden die Titan-Teile für den Dreamliner produziert.

Quelle: Norsk Titanium

Nach vielen Tests wurden die Komponenten zur Zertifizierung bei der US-Luftfahrtbehörde FAA eingereicht. Die Teile sollen in der Struktur des Flugzeugs verbaut werden. Und Boeing setzt im Dreamliner viele Komponenten aus Titan ein. Denn das Material ist leicht und dennoch stabil. Aber teuer. Es kostet etwa sieben Mal so viel wie Aluminium. Bislang soll Boeing für das Titan im Dreamliner rund 17 Millionen Dollar investiert haben.

US-Luftfahrtbehörde genehmigt kritische 3D-Bauteile

Im Februar gab die FAA grünes Licht für den Einsatz von 3D-gedruckten kritischen Bauteilen im Dreamliner. Und jetzt beginnt die auf additive Fertigung spezialisierte Norsk Titanium mit der Serienproduktion. Kritische Bauteile müssen besonders hohe Anforderungen erfüllen. Die Zulassung der Behörde ist also ein sehr gutes Zeichen. Gerade für den pannengeplagten Dreamliner, der in den vergangenen Jahren vor allem wegen seiner Akkuprobleme immer wieder in die Negativ-Schlagzeilen geraten war.

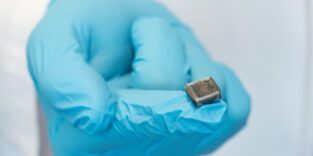

Ein bei Norsk Titanium im 3D-Druck gefertigtes Teil für die Boeing 787.

Quelle: Norsk Titanium

Derzeit werden die Komponenten noch in Norwegen gedruckt. Ende des Jahres möchte Norsk Titanium dann aber mit dem Betrieb von insgesamt neun 3D-Druckern in seiner Niederlassung im US-Bundesstaat New York starten.

Präsentation auf der Paris Airshow im Juni

Die neue Dreamliner-Komponente wird am Stand von Norsk Titanium auf der Paris Airshow im Juni ausgestellt. Dort wird auch der Merke IV 3D-Drucker zu sehen sein, mit dem die Flugzeugteile hergestellt werden. Die Kosteneinsparungen zwischen zwei bis drei Millionen Dollar pro Flieger entsprechen etwa einem Prozent des Listenpreises, der je nach Modell zwischen 225 bis 306 Millionen Dollar liegt.

Produktionsstraße mit dem Merke IV 3D-Drucker.

Quelle: Norsk Titanium

Flugzeughersteller Airbus vertraute der 3D-Drucktechnik ganz offensichtlich schon 2015: Für seinen Airbus A350 XWB ließ der Boeing-Konkurrent mehr als 1.000 Bauteile im 3D-Druck-Verfahren herstellen.

Und beim amerikanischen Flugzeugmotoren-Hersteller General Electric stammt mehr als ein Drittel des neuen ATP-Turboprop-Triebwerks aus dem 3D-Drucker.

Ein Beitrag von: