Bremsscheiben beschichten durch Laserauftragschweißen

Die Emag-Gruppe hat eine serienreife Komplettlösung für die Beschichtung von Bremsscheiben entwickelt.

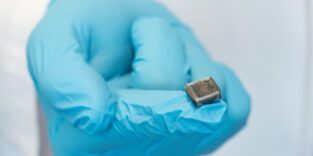

Per Laserauftragschweißen wird eine Hartstoffbeschichtung aufgebracht, die Bremsscheiben vor Korrosion und Verschleiß schützt.

Foto: EMAG Systems GmbH

Die Euro-7-Norm wird den Automobilbau massiv verändern: Zum ersten Mal werden nicht nur Emissionen von Verbrennungsmotoren, sondern unter anderem auch die Abriebe von Bremsen geregelt. Erstes Fazit: Der auftretende Feinstaub muss bei vielen Modellen deutlich zurückgehen. In der Folge sind OEMs und Zulieferer auf der Suche nach einer neuen Lösung für das Bremssystem, wobei sich aktuell beschichtete Bremsscheiben als Königsweg für die Aufgabe erweisen. Aber wie lassen sich die verschiedenen Schichtsysteme hier prozesssicher und effizient im Rahmen einer großvolumigen Produktion aufbringen? Emag bietet für diese Fragestellung die passende Antwort: Eine serienreife Komplettlösung für die Beschichtung der Bremsscheiben per Laserauftragschweißen – die sich bereits in der Produktion bewährt hat.

Aktuelle Bremssysteme erzeugen häufig zu viel Feinstaub

Doch was zeichnet sie im Detail aus? Die Problemstellung ist ebenso einfach wie schnell erklärt: Konventionelle Bremssysteme erzeugen aus Sicht der EU zu viel Feinstaubpartikel, wobei die neuen Grenzwerte der Euro-7-Norm zu einer sehr großen technologischen „Lücke“ zwischen den Feinstaubemissionen von aktuellen und zukünftigen Modellen führen. So beträgt die Obergrenze für alle neuen Fahrzeuge nur noch 7 mg Feinstaub je Kilometer – heute emittiert ein Pkw je nach Modell jedoch bis zu 40 mg. Gerade für die Hersteller von größeren Modellen (mit mehr Feinstaubemissionen) ist diese Änderung mit einer Entwicklungsaufgabe verbunden, zumal mit der Bremse eine sicherheitskritische Komponente betroffen ist, deren Auslegung im Detail sehr komplex ist. Im Zentrum stehen dabei vor allem die zwei „Reibpartner“ Bremsscheibe und Bremsbelag, denn ihr Zusammenwirken erzeugt den Feinstaub.

Aufbau des Laserwerkzeugs: Der Beschichtungswerkstoff wird als Pulver zugeführt und per Laser-Prozess mit der Bauteiloberfläche verschmolzen.

Foto: EMAG Systems GmbH

Welche Möglichkeiten gibt es also, den Feinstaub zu reduzieren? Diese Frage beschäftigt Entwickler seit geraumer Zeit, wobei sich etwa Absaugsysteme in der Nähe der Bremsen als problematischer Weg erwiesen haben. Zum einen wird so nur ein Teil der Emissionen abgesaugt, zum anderen müssten die Hersteller dafür zusätzlichen Bauraum einplanen und höhere ungefederte Massen in Kauf nehmen. Auch die Verwendung von sogenannten NAO-Bremsbelägen (Non Asbestos Organic) stellt keine zufriedenstellende Lösung dar, denn hier nehmen die Feinstaubemissionen nur bei fabrikneuen Bremsscheiben ab. Nach kurzer Zeit im Einsatz steigen sie wieder auf das heutige Niveau an. Vor diesem Hintergrund entwickeln sich gerade beschichtete Bremsscheiben als Königsweg: Die konventionelle Bremsscheibe bekommt hierbei einfach eine neue Schicht, die Schutz bietet vor Korrosion, Verschleiß und Feinstaub.

Galvanisierung ist keine Lösung

Nun sind beschichtete Bremsscheiben grundsätzlich nichts Neues, allerdings kommen sie aufgrund hoher Produktionskosten bislang nur in einer Nische zum Einsatz. Eine Rolle spielt dabei, dass thermische Spritzverfahren und Galvanisieren keine metallurgische Verbindung zum Grundwerkstoff erzeugen. Folglich sind für die Anbindung der Schicht aufwendige Vorbearbeitungen notwendig. Außerdem sind die Schichten (zu) dick und der Wärmeeintrag ist hoch. Vor diesem Hintergrund stellt eine neue Entwicklung von Emag im Bereich des Laserauftragschweißens von Bremsscheiben einen Quantensprung für diese Aufgabenstellung dar. Die neue Produktionslösung ist wirtschaftlich, großserienfähig, prozesssicher – und variabel, denn es kann eine Vielzahl von Materialkombinationen bei der Beschichtung zum Einsatz kommen.

Die ELC 450 LMD ist eine innovative Maschinenlösung von Emag, die sich durch ihre Modularität und Flexibilität auszeichnet. Die Grundidee hinter der ELC 450 LMD ist die Verwendung von Prozessmodulen, die je nach Kundenanforderungen kombiniert und erweitert werden können. Die Maschine ist in verschiedenen Konfigurationen erhältlich, die sich aus der Anzahl der Prozessmodule zusammensetzen. Die Basisvariante, die ELC 450 LMD, verfügt über ein Prozessmodul. Die ELC 450 DUO LMD ist mit zwei Prozessmodulen ausgestattet, während in der ELC 450 TRIO LMD, wie der Name schon sagt, drei Prozessmodule zum Einsatz kommen. Diese modularen Maschinenkonzepte ermöglichen es, die Anforderungen der Kundschaft hinsichtlich Schichtaufbau und Produktivität optimal zu erfüllen. Daraus ergibt sich dann die Wahl der Maschinenkonfiguration. Die Kombination aus Laserleistung und Auftragsrate bestimmt das für den jeweiligen Anwendungsfall am besten geeignete Maschinenkonzept.

Auch die längere Nutzungsdauer von beschichteten Bremsscheiben wirkt sich positiv aus und hilft, die Umweltbelastung zu reduzieren. Im Gegensatz zu herkömmlichen Bremsscheiben haben beschichtete Bremsscheiben eine deutlich längere Lebenszeit, was bedeutet, dass sie weniger oft ausgetauscht werden müssen. Dies reduziert den Bedarf an neuen Bremsscheiben und hilft, die Umweltbelastung durch Herstellung, Transport und Entsorgung zu reduzieren. Zudem verringert die neue Generation von Bremsscheiben den Wartungsaufwand von Fahrzeugen, was Zeit und Kosten spart. Insgesamt bietet die Beschichtung von Bremsscheiben eine nachhaltige Lösung für die Verlängerung der Lebensdauer von Bremsscheiben und die Reduzierung der Umweltbelastung.

Ein Wettbewerber von Emag ist die HPL Technologies GmbH aus Alsdorf, nordöstlich von Aachen. Das Unternehmen bietet die Technologie schon seit fast zwei Jahren an. Details dazu hören Sie auf der Druckwelle, dem Podcast von VDI nachrichten und ingenieur.de:

Hier wird Ihnen ein externer Inhalt von Podigee angezeigt.

Mit der Nutzung des Inhalts stimmen Sie der Datenschutzerklärung

von youtube.com zu.

Ein Beitrag von: