CalTech gelingt Durchbruch bei der Herstellung winzigster optischer Geräte mittels 3D-Druck

Forschenden der renommierten CalTech ist es erstmals gelungen, winzige optische Geräte im Nanometer-Bereich mit Hilfe von 3D-Druck herzustellen. Das könnte die Art und Weise, wie Kameras und Sensoren künftig arbeiten, revolutionieren.

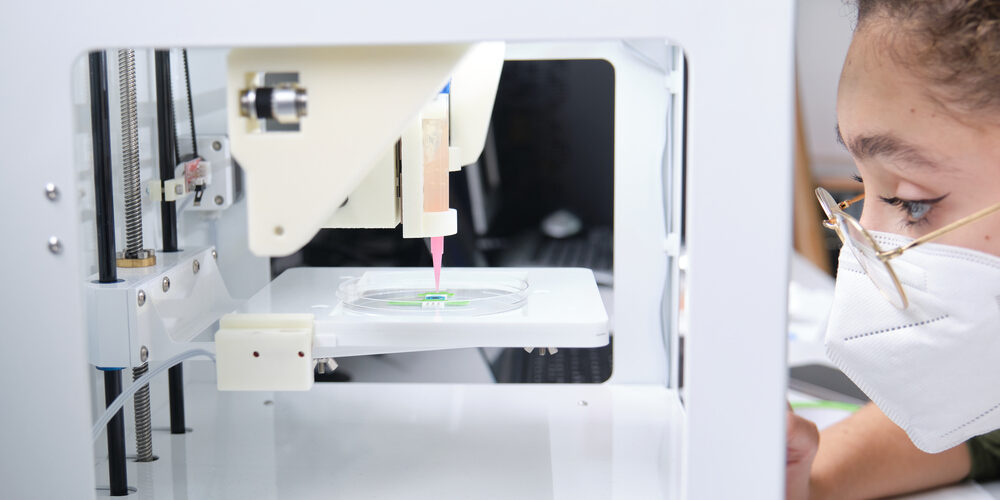

Die neuen optischen Geräte aus dem 3D-Drucker sehen etwas anders aus als die bekannten Prismen oder Linsen.

Foto: CalTech

Das California Institut of Technology (CalTech) hat eine neuartige Technologie entwickelt, welche die Herstellung optischer Geräte revolutionieren könnte. Die neuen optischen Geräte sind nur wenige Nanometer (Millionstel Millimeter) groß und lassen sich mit einem speziellen 3D-Drucker ausdrucken. Erstmalig gelang es damit, dreidimensionale optische Metamaterialien herzustellen. Nach Angaben der Forschenden hat dieser Durchbruch das Potenzial, Kameras und Sensoren in der Lage zu versetzen, Lichteigenschaften in bisher unvorstellbarer Weise auf kleinen Skalen zu erfassen und zu manipulieren.

Erstmals optische Metamaterialien in drei Dimension

Forschende an der CalTech haben erfolgreich Geräte aus optischen Metamaterialien entwickelt. Diese Materialien bestehen aus Nanostrukturen im Bereich weniger Nanometer und besitzen einzigartige Eigenschaften. Dieser Fortschritt eröffnet neue Möglichkeiten für Kameras und Sensoren, um Licht auf kleinen Skalen präzise zu erfassen und zu manipulieren.

Die Arbeit wurde im Labor von Andrei Faraon, Professor für Angewandte Physik und Elektrotechnik, durchgeführt und ist in der angesehenen Fachzeitschrift Nature Communications veröffentlicht worden. Dabei handelt es sich um die erstmalige erfolgreiche Entwicklung optischer Metamaterialien in drei Dimensionen. Faraon hat auch zuvor im Bereich optischer Materialien geforscht, allerdings bislang nur in zwei Dimensionen.

„Im Allgemeinen werden die meisten dieser Dinge in einer dünnen Materialschicht durchgeführt. Man nimmt ein sehr dünnes Stück Silizium oder ein anderes Material und verarbeitet es, um das gewünschte Gerät zu erhalten“, erklärt Faraon. „Die Optik hingegen existiert im dreidimensionalen Raum. Was wir hier untersuchen wollen, ist, was möglich ist, wenn wir dreidimensionale Strukturen kleiner als die Wellenlänge des von uns kontrollierten Lichts herstellen.“

Licht wird nach Wellenlänge und Polarisation sortiert

Als Demonstration der neuen Design-Technik hat das Labor von Faraon winzige Geräte entwickelt, die in der Lage sind, einfallendes Licht, in diesem Fall Infrarotlicht, sowohl nach Wellenlänge als auch nach Polarisation zu sortieren. Die Polarisation beschreibt die Schwingungsrichtung der Lichtwellen.

Obwohl bereits Geräte existieren, die Licht auf diese Weise trennen können, können die Geräte, die im Labor von Faraon hergestellt werden, mit sichtbarem Licht arbeiten und sind klein genug, um direkt über dem Sensor einer Kamera platziert zu werden. Sie können rotes, grünes und blaues Licht jeweils zu einem eigenen Pixel leiten. Das Gleiche gilt für polarisiertes Licht, wodurch eine Kamera entsteht, die die Ausrichtung von Oberflächen erkennen kann. Diese Fähigkeit ist äußerst nützlich für die Erstellung von erweiterten und virtuellen Realitätsräumen.

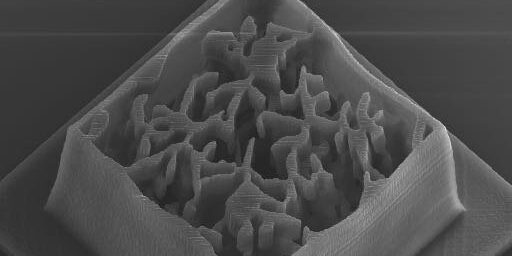

Organische und chaotische Optik

Beim Anblick der neuen Geräte aus dem 3D-Drucker fällt etwas Ungewöhnliches auf. Während die meisten optischen Geräte glatt und hochglanzpoliert sind, wie beispielsweise eine Linse oder ein Prisma, wirken die von Faraons Labor entwickelten Geräte organisch und chaotisch. Sie ähneln eher dem Inneren eines Termitenhügels als etwas, das man in einem Optiklabor erwarten würde. Der Grund dafür liegt darin, dass die Geräte mithilfe eines Algorithmus entwickelt werden, der kontinuierlich ihr Design optimiert, bis sie die gewünschte Leistung erbringen. Ähnlich wie bei der Zucht eines Schäferhundes, der gut im Hüten von Schafen ist, erklärt Gregory Roberts, Doktorand der angewandten Physik und Hauptautor der Studie.

„Die Design-Software basiert im Kern auf einem iterativen Prozess“, erklärt Roberts. „Bei jeder Optimierung hat sie die Wahl, wie sie das Gerät modifizieren soll. Nachdem eine kleine Änderung vorgenommen wurde, findet sie heraus, wie sie eine weitere kleine Änderung vornehmen kann. Am Ende erhalten wir eine eigenartig aussehende Struktur, die eine hohe Leistung in der Ziel-Funktion aufweist, die wir zu Beginn festgelegt haben.“

Faraon fügt hinzu: „Wir haben tatsächlich kein rationales Verständnis für diese Designs, im Sinne, dass sie durch einen Optimierungsalgorithmus erzeugt werden. So entstehen Formen, die eine bestimmte Funktion erfüllen. Wenn wir beispielsweise Licht auf einen Punkt fokussieren wollen – also im Grunde das, was eine Linse tut – und unsere Simulation für diese Funktion durchführen, erhalten wir höchstwahrscheinlich etwas, das einer Linse sehr ähnlich sieht. Die Funktionen, die wir jedoch anstreben – die Aufteilung von Wellenlängen in einem bestimmten Muster – sind ziemlich komplex. Deshalb sind die entstehenden Formen nicht besonders intuitiv.“

2PP macht winzige Geräte möglich

Um diese Designs von einem Computermodell in physische Geräte umzuwandeln, nutzten die Forscher eine Form des 3D-Drucks, die als Zweiphotonen-Polymerisation (2PP) Lithographie bekannt ist. Bei dieser Methode wird ein flüssiges Harz selektiv mit einem Laser ausgehärtet. Das unterscheidet diese Technik von der UV-Lithographie oder dem 3D-Druck mittels Stereolithographie, wo UV-Licht das Material aushärtet.

Ähnlich wie bei einigen 3D-Druckern, die von Hobbyisten verwendet werden, ermöglicht die 2PP jedoch eine präzisere Aushärtung des Harzes und ermöglicht den Aufbau von Strukturen mit Merkmalen kleiner als ein Mikrometer. Zurück zu den neu entwickelten Geräten. Laut Faraon handelt es sich dabei bislang lediglich um einen Konzeptnachweis, aber mit etwas weiterer Forschung könnte die Arbeit mit einer praktischen Fertigungstechnik umgesetzt werden.

Ein Beitrag von: