Der 3D-Druck macht’s möglich: Intelligente Hüftgelenke und perfekte Zähne

Der 3D-Druck könnte die Medizin in vielerlei Hinsicht revolutionieren. Ein deutsch-polnisches Leistungszentrum der Fraunhofer-Gesellschaft will bereits in wenigen Monaten neue Produkte vorstellen. Sie sollen innovative Behandlungsansätze ermöglichen.

Neue Technologien für den 3D-Druck könnten unter anderem das perfekte Gebiss ermöglichen.

Foto: Panthermedia.net/AndrewLozovyi

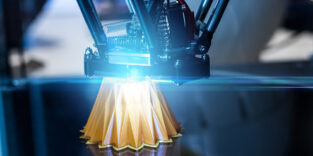

Der 3D-Druck bringt viele Vorteile mit sich. Beispielsweise lassen sich über die additive Fertigung individuelle Elemente in der Regel verhältnismäßig günstig produzieren. Gleichzeitig ist es möglich, unter anderem Sensoren zu integrieren und damit den Bauteilen die gewünschte Intelligenz zu verleihen. Beide Eigenschaften machen den 3D-Druck besonders interessant für Anwendungen in der Medizin. Das ist bekannt. Jetzt will ein internationales Leistungszentrum unter Federführung der Fraunhofer-Gesellschaft dem Thema zu neuem Höhenflug verhelfen.

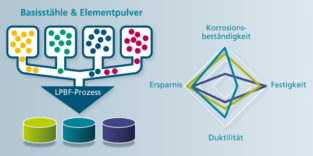

Das Zentrum für „Additive Technologien für Medizin und Gesundheit“ (ATeM) ist eine Kooperation des Fraunhofer-Instituts für Werkstoff- und Strahltechnik IWS in Dresden, des Fraunhofer-Instituts für Werkzeugmaschinen und Umformtechnik IWU in Chemnitz sowie der Fakultät Maschinenbau und dem Center for Advanced Manufacturing Technologies (CAMT) der Technischen Universität Breslau. Das Ziel ist hochgesteckt: Das Leistungszentrum will dazu beitragen, die additive Fertigung als Standard in der Medizintechnik zu etablieren, und zwar innerhalb weniger Jahre. Schon in wenigen Monaten sollen daher die ersten Demonstratoren präsentiert werde. Das Bundesministerium für Bildung und Forschung fördert diese Zusammenarbeit.

Mehr Komfort, Ästhetik und Tempo durch 3D-Druck

Für die konkrete Projektarbeit haben die Wissenschaftler verschiedene Anwendungsbereiche ausgewählt. Einer davon ist besonders naheliegend – der 3D-Druck in der Zahnmedizin. Dabei soll es um viel mehr gehen als die perfekt angepasste Krone. „Großes Potenzial liegt in der Nutzung innovativer Werkstoffe und der Integration zusätzlicher Funktionalitäten in den Zahnersatz, die den Tragekomfort für den Patienten erhöhen“, sagt Frank Brückner, Technologiefeldleiter Generieren und Drucken am Fraunhofer IWS. Ein Ansatz sei es beispielsweise, Metall- und Kunststoffmaterialien zu kombinieren. Das könne die Ästhetik verbessern. Zudem sei es möglich, Wartezeiten auf komplexe Implantate erheblich zu verkürzen. Denn im Prinzip könnten diese nach einem Scan des Mundraums sofort gedruckt werden.

Komfort, Ästhetik und Geschwindigkeit sind also deutliche Vorteile des 3D-Drucks. Ein weiterer kommt hinzu: Er könnte Bauteiler intelligenter werden lassen. Den Wissenschaftlern schweben Funktionserweiterungen vor. Das heißt, künstliche Knie- oder Hüftgelenke sollen künftig nicht nur zu harmonischen und schmerzfreien Bewegungsabläufen beitragen. Es wäre möglich, zusätzlich Sensoren über die additive Fertigung zu integrieren, die beispielsweise auf höhere Temperaturen oder bestimmte Biomarker reagieren. Damit ließe sich unter anderem eine Art Frühwarnsystem für Entzündungsreaktionen aufbauen.

Faserverstärkung beim 3D-Druck für große Belastungen

In Planung sind zudem sogenannte Lab-on-a-Chip-Systeme. Sie simulieren die Abläufe im menschlichen Körper und können unter anderem dafür verwendet, erste Tests mit neuen Medikamenten durchzuführen.

Mit diesem innovativen Gerät lassen sich Medikamente leichter herstellen

Ein weiterer Aspekt kommt beim 3D-Druck hinzu. Da über die additive Fertigung unterschiedliche Materialien kombiniert werden können, lassen sich unterschiedliche Belastungslevel umsetzen – zum Beispiel durch faserverstärkte 3D-Strukturen. „Ein belastungsgerechtes Design eines Produkts, das dazu noch sehr leicht ist, erreichen wir mit dem Einsatz von Verstärkungsfasern, die wir direkt in die Kunststoffmatrix einbringen“, erklärt Lothar Kroll, Wissenschaftlicher Direktor Leichtbau- und Textiltechnologien am Fraunhofer IWU. Er stellt sich vor, mit diesem Verfahren Schädelimplantate aus dem biokompatiblen thermoplastischen Kunststoff Polyetheretherketon (PEEK) zu drucken. Andere Anwendungsgebiete wären individuell geformte Sitze für Rollstühle oder hochfeste Orthesen, die ebenfalls sehr hohen Belastungen standhalten müssen.

Schnelle Umsetzung zum Wohle der Patienten

„Alle Partner sind Experten auf dem Gebiet der additiven Fertigung“, so Robin Willner, Wissenschaftler am Fraunhofer IWS und Koordinator der Geschäftsstelle des deutsch-polnischen Leistungszentrums. Entsprechend ehrgeizig sehe der Zeitplan aus. Schon zum Ende des dritten Quartals 2021 wollten die Forschenden erste Ergebnisse präsentieren. Denn Grundlagen lägen bereits vor. Im nächsten Schritt werden mögliche Ausgründungen gestartet oder Industriepartner für den 3D-Druck der Produkte im größeren Stil gesucht. Denn eines ist für die Wissenschaftler klar: Von ihrer Arbeit sollen Patienten so schnell wie möglich profitieren.

Mehr lesen über Chancen durch 3D-Druck:

Ein Beitrag von: