Der Krieg der Standardisierung in der additiven Fertigung

Es ist ein logischer Schritt im Reifeprozess einer Technologie, dass Normungs- und Standardisierungsverfahren durchlaufen werden müssen, um einen breiten Einsatz zu sichern. Die additive Fertigung droht jedoch zum Spielball der Mächte zu werden.

Foto: panthermedia.net/Olivier26

Als Chuck Hull Anfang der 80er Jahre das Kunststoff-3D-Druckverfahren der Stereolithographie erfand, dürften wohl die wenigsten Gedanken in das Thema der Standardisierung geflossen sein. Mittlerweile jedoch ist die Additive Fertigung ihren Kinderschuhen entwachsen und setzt zum Sprung in die tägliche Serienfertigung in Industriebetrieben an. Erste Serienanwendungen im Flugzeug- und Automobilbau sind realisiert und die Implementierung zur täglichen Anwendung für kleine und mittlere Losgrößen von komplexen Bauteilen und auch Baugruppen startet gerade jetzt.

Dabei bedient das Fertigungsprinzip sehr anschaulich und gut den Wunsch nach Just-in-time-Produktion, maximaler Individualisierung und Ressourcenschonung und weckt damit langfristig die Hoffnung auf wesentliche Kostenersparnisse. Doch was häufig am Reißbrett oder vielmehr in der Excel-Tabelle so gut aussieht, erfährt in der Praxis die ein oder andere Ernüchterung. Bei der additiven Fertigungstechnologie ist es die Frage nach welchen nationalen und internationalen Standards sie in die bekannten und existierenden Produktionsprozesse integriert werden soll.

Vorhandene Normen nur bedingt anzuwenden

Ein pragmatischer Ansatz aus den Anfangsjahren lautete „Es gibt keinen eigenen Standard? Dann nehmen wir doch die vorhandenen Normen für Kunststoff- oder Metallfertigung…“ So oder so ähnlich wurde tatsächlich längere Zeit in Ermangelung des Vorhandenseins abgestimmter Standards für die additive Fertigung von Kunststoff- und Metallteilen argumentiert.

Aus heutiger Sicht ein Fehler, denn die additiven Verfahren unterscheiden sich teilweise deutlich von Span-, Schweiß- oder Fügetechniken. Ihre Normen und Toleranzfelder sind nur sehr bedingt anwendbar. Hinzu kommt der bevorzugte Einsatz der additiven Verfahren in sehr speziellen Anwendungs- und Fertigungsbereichen. Luftfahrt und Medizintechnik sind früh auf diese Verfahren aufmerksam geworden, denn sie versprechen höchste Komplexität und Individualisierungsgrade bei zwar höheren aber beherrschbaren Kosten und Losgröße 1. Im Gesamtprozess sind sogar günstigere Herstellkosten abzubilden. Gleichwohl müssen die Prozesse in diesen Industriebereichen zertifiziert werden, damit die Produkte einsetzbar sind! Hören Sie den Ruf nach spezifischen Normen und Standards?

VDI als Vorreiter der Standardisierung

Selbstverständlich ist das Thema Normung den Spezialisten in unterschiedlichsten Gremien nicht verborgen geblieben. Im Jahr 2003 hat sich auch eine deutsche Arbeitsgruppe im VDI dieser Thematik angenommen und Empfehlungen für Standards mit Vertretern aus Lehre, Forschung und Industrie erarbeitet. Die VDI-Richtlinie zur Additiven Fertigung VDI 3404 wurde dann als Ergebnis dieser Arbeitsgruppe 2009 veröffentlicht und besteht heute als Hauptblatt VDI 3405 nach wie vor.

Auch im DIN begannen die Arbeiten an Normen, allerdings in fünf verschiedenen Fachbereichen und mehr oder weniger parallel aber nicht deckungsgleich. Hintergrund ist die technologische Ausrichtung in der DIN-Organisation und der unterschiedlichen Fokuslage der einzelnen Bereiche.

Aktuell wird die Organisation im DIN im Bereich Additive Fertigung gebündelt, um mögliche Überlappungen der Normen und die Arbeit daran zu vermeiden sowie daraus möglicherweise entstehende Unsicherheiten bei der Anwendung der neuen Normen zu vermeiden. Wenn man die inzwischen vorhandene Vielfalt der 3D-Druck-Fertigungsverfahren betrachtet, wird schnell klar, wie verwirrend die Sachlage ist und wie schwierig Ansätze zur Vereinheitlichung zu finden sind.

Internationale Normung

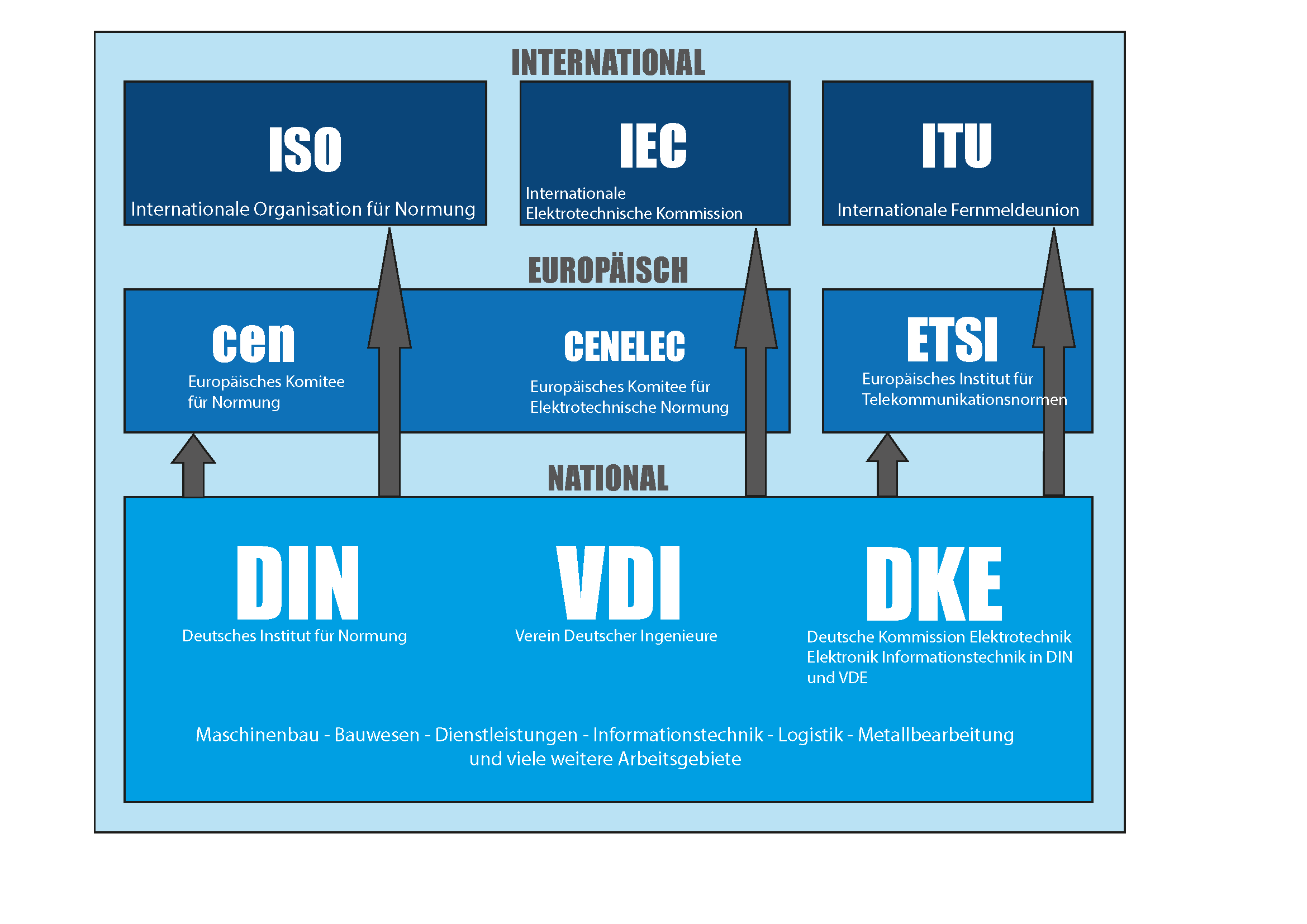

Allgemeine Organisationen der Normarbeit: DIN und DKE vertreten die nationalen Interessen in der europäischen und internationalen Normung.

Quelle: mylk+honey/DIN

Auch in anderen Ländern hat man sich natürlich mit der oben beschriebenen Problematik beschäftigt. In den USA, wo die 3D-Drucker für Kunststoff früh entwickelt wurden kam die Diskussion naturgemäß parallel auf. Die Struktur der normgebenden Gremien ist dort leider aber nicht so klar wie in Deutschland und auch noch mehr kommerziell getrieben. Am umfangreichsten wurden bei ASTM (American Society for Testing and Materials) an verschiedenen Normen gearbeitet. Hier wurde ab 2009 das Committee für AM gegründet. Seit 2009 wurden in USA 14 Standards für Additive Fertigung verabschiedet.

Auch die weiteren Organisationen ANSI, SAE, FDA und insbesondere UL sollen hier kurz erwähnt werden. Nicht um den Leser zu verwirren, sondern um die Komplexität darzustellen:

- UL hat zum Beispiel mit dem Standard UL 3400 kürzlich eine Guideline herausgegeben, nach der Arbeitsstätten zum sicheren Umgang mit Anlagen und Materialien zur Additiven Fertigung zertifiziert werden können. Dies wird als globaler Service angeboten und ist nicht auf den US-Markt beschränkt.

- In Deutschland versucht der TÜV hier gerade, ein ähnliches Programm aufzubauen.

- Die FDA hat mehrere Typen metallischer Implantate zertifiziert und zur Verwendung am Patienten freigegeben.

Der Krieg der Standardisierung

Dass vorgeschriebene Zertifizierungen nach bestimmten Standards für einige Industrien und Anwendungen jedoch auch eine deutliche Markteintrittsschwelle darstellen können, leuchtet schnell ein. Ein Umstand, der im Umkehrschluss bedeutet, dass Anwendungen nur dort stattfinden, wo all diese Vorgaben erfüllt werden. Die „ISO“ (International Standardisation Organisation) versucht dem zu begegnen und dafür zu sorgen, dass möglichst viele Normen eine globale Akzeptanz haben – mit durchaus gemischtem Erfolg, wie das oft zitierte Beispiel des Wildwuchses der elektrischen Geräteanschlussstecker zeigt. Bezogen auf das Thema der Additiven Fertigung sind in der nächsten Zeit über 50 neue Anträge für internationale AM-Normvorhaben bei der ISO zu erwarten!

Bringen demgegenüber unabhängige Zertifizierer ihre eigenen und nicht abgestimmten Standards in lokale Märkte, können Anwender diese als verpflichtend in Kaufverträgen festschreiben. So entstehen auf den ersten Blick unpolitische Importhemmnisse für ausländische Produzenten, insbesondere dann, wenn Technologien dort schneller und weiter entwickelt sind. Solch ein Verhalten ist von vielen Ländern bekannt, allen voran in den USA, den GUS oder China.

Gemeinsam gegen Barrieren

Beim DIN in Berlin wurden z.B. bereits vor einigen Jahren im Bereich Normung für Luftfahrt Kontakte zu dem staatlichen Chinesischen Luftfahrtkonzern AVIC intensiviert. In gemeinsamen Verhandlungen konnte erreicht werden, dass eine Harmonisierung für Standards zur Additiven Fertigung in der Luft- und Raumfahrtindustrie von beiden Seiten ausdrücklich gewünscht wird, um gegenseitig auf den Märkten aktiv werden zu können.

Am DIN in Berlin wurden in den letzten drei Jahren fünf neue Normen in der Arbeitsgruppe verabschiedet. Diese werden von der chinesischen Delegation als Basis zur Harmonisierung übernommen, weil man dort in der Arbeit noch nicht so weit fortgeschritten war. Das ist eine sehr schnelle Erarbeitungszeit für neue Standards, die auch der schnelleren Harmonisierung zuträglich ist.

Um eine noch schnellere Erarbeitung von Standards zu erreichen, hat der Bereich Normung Luftfahrt im DIN einen Innovationskreis gegründet. Hier tauschen sich erfahrene Industrievertreter regelmäßig darüber aus, was in naher Zukunft vermutlich als neue Technologie und/oder Anwendung in die Gesellschaft und Industrie Einzug halten wird. Aus diesen Diskussionsergebnissen werden dann frühzeitig Normungsvorhaben gestartet mit dem Ziel bei Markteintritt eines neuen Produktes oder Verfahrens bereits von Anfang an technische Standards formuliert zu haben und nicht erst Jahre später, wie in der Vergangenheit häufig geschehen.

| Bereich | Methode | Bezeichnung | Werkstoff |

| Mulden-Polymerisation | Laserbehandlung | SLA – Stereolithographie | Kunststoff |

| Lichtprojektion | DLP – Digital Light Processing | Kunststoff | |

| LED- & Sauerstoffbehandlung | CDLP – Continuous Digital Light Processing | Kunststoff | |

| Extrusion | FDM – Fused Deposition Modeling | Composite & Kunststoff | |

| Verspritzen | UV-Licht-Behandlung | MJ – Material Jetting | Kunststoff |

| Hitzebehandlung | NPJ – Nanoparticle Jetting | Metall | |

| Formmahlen | DOD – Drop on Demand | Wachs | |

| Bindemittel-Verspritzen | Bindemittel-Gemisch | BJ – Binder Jetting | Gips, Sand & Metall |

| Pulverbettschmelze | Hilfsmittelschmelze Wärme | MJF – Multi Jet Fusion | Kunststoff |

| Laserschmelze | SLS – Selective Laser Sintering | Kunststoff | |

| DMLS – Direct Metal Laser Sintering / SLM – Selective Laser Melting | Metall | ||

| Elektronenstrahlschmelze | EBM – Electron Beam Melting | Metall | |

| Direkter Energieeintrag | Laserschmelze | LENS – Laser Engineering Net Shape | Metall |

| Elektronenschmelze | EBAM – Electron Beam Additive Manufacturing | Metall | |

| Folien-Laminierung | LOM – Laminated Object Manufacturing | Composite & Papier |

Maschinenlesbare Normen als Zukunftsprojekt

Hürden bestehen jedoch immer häufiger nicht mehr nur aus menschlichen Einflüssen. Im Zuge der fortschreitenden Digitalisierung muss das Normungswesen technologisch auf eine neue Basis gestellt werden. Als Beispiel sei der konkrete Ansatz zur papierlosen Fabrik und den beginnenden Ansätzen einer menschenlosen Fertigung genannt. In diesem Zuge würden auch Schnittstellen verloren gehen, die heute die Einhaltung und Aktualität technischer Vorschriften garantieren.

Aus diesem Grund arbeitet der DIN an einem zweiten Zukunftsprojekt, das die Maschinenlesbarkeit und Autoupdates von Normen sicherstellen soll. Standardbauteilkataloge sind bereits heute in den gängigen CAD-Systemen hinterlegt, bei einer Normänderung erhalten diese jedoch kein Autoupdate! Stand heute lassen sich jedoch noch nicht alle Normen problemlos in Konstruktionssystemen abbilden, so wie z.B. Schraubendimensionen. Hier soll ein Projekt langfristig Abhilfe schaffen.

Antagonisten der Internationalisierung

Leider arbeitet ein weiterer offensichtlicher Trend zur Marktabschottung gegen eine Internationalisierung technischer Standards. Entwicklung wie der Brexit in Großbritannien und die nationalen Wirtschaftsbestrebungen in USA mit der „America first“-Strategie schaffen Probleme in der täglichen Arbeitspraxis. Hiermit einher gehen schriftlich niedergelegte nationale Programme zur Entwicklung der Additiven Fertigungstechnologien, die häufig als „Roadmap“ bezeichnet werden.

Diesen Tendenzen versuchen die EU und ISO mit Internationalisierungs- und Harmonisierungsbestrebungen entgegenzuwirken. Die jüngste EU-Initiative in AM-Förderprojekten kann transparent auf der Website http://am-motion.eu/ verfolgt werden.

Der gemeinsame Konsens lautet, dass Einigkeit stark macht und sich langfristig auf den internationalen Märkten durchsetzt. Nur so kann sich eine Technologie, die als Hoffnungsträger gestartet ist erfolgreich behaupten und weiter wachsen.

Dieser Artikel erschien ebenso wie der Artikel „Das Ende der Bauteil-Größenbeschränkung“ in der Sonderveröffentlichung „Additive Fertigung“ des VDI Verlags.

Ein Beitrag von: