Die neue Freiheit der Lohnfertiger

Maschinenkonzepte müssen die Anforderungen des Marktes abbilden. Das wissen vor allem Lohnfertiger, die flexibel auf Veränderungen ihrer Kunden reagieren müssen. Wie das auch beim Einsatz additiver Fertigungsmethoden funktionieren kann, zeigt folgendes Beispiel.

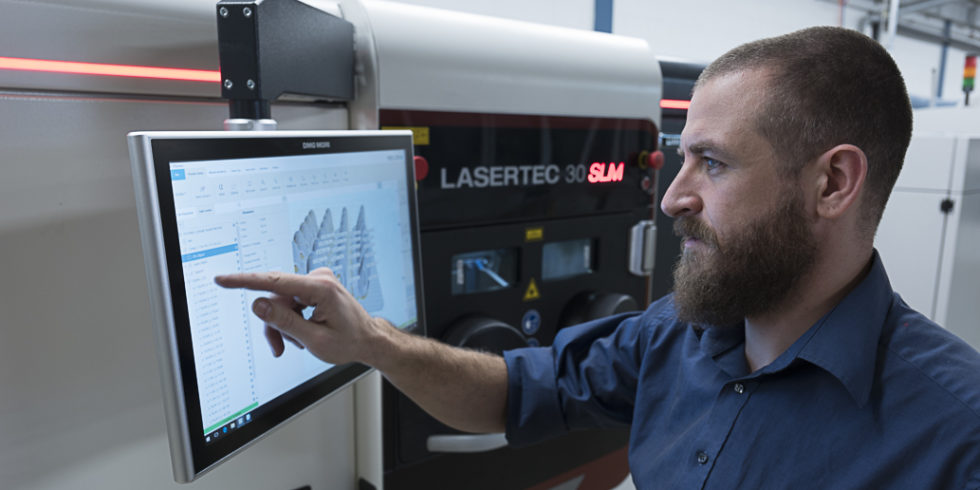

CAD-Daten liegen in der Regel vor oder werden gemeinsam entwickelt. Programmkorrekturen können aber auch an der Steuerung vorgenommen werden, wie hier von einem Femec-Mitarbeiter.

Foto: DMG Mori

Endlich frei sein! Dieser Wunsch bezog sich bei den Inhabern der Femec AG aus Wetzikon in der Schweiz nicht auf den nächsten Urlaub oder den ersehnten Lottogewinn. Marc und Marlen Zimmermann fertigen im Familienbetrieb hochpräzise und komplexe CNC-Dreh- und Frästeile. Da sie ihre Kunden meist schon in frühen Projektphasen beraten, war die Limitierung spanabhebender Methoden ein ständiger Begleiter im Betriebsalltag. Nach 35 Jahren Erfahrung in der als kleiner Mechanikwerkstatt gestarteten Firma begann die große Freiheit mit dem Einstieg in die additive Fertigung. Mit ersten positiven Erfahrungen investierte der Betrieb drei Jahre später, also im Jahr 2017, weiter in die neue Fertigungsmethode. Wichtige Grundvoraussetzung: Die nach wie vor komplexen Bauteile für den allgemeinen Maschinen- und Anlagenbau, die Automobilindustrie oder Schmuckdesigner verlangen eine Nachbearbeitung der Werkstücke.

In der Kombination liegt der Nutzen

„Die additive Fertigung gewinnt zunehmend an Bedeutung – auch in der Lohnfertigung“, sagt Marc Zimmermann. Als Leitung des Familienbetriebes in zweiter Generation haben er und seine Frau Marlen viel Erfahrungen gesammelt und wissen um den Nutzen, flexibel am Markt agieren zu können. „Deshalb haben wir unsere Fertigungsmöglichkeiten in diese Richtung komplettiert.“ Er sagt das ohne Sorgenfalten auf der Stirn, denn seitdem Femec in die Pulverbetttechnologie investiert hat, sind die Auftragszahlen kontinuierlich gestiegen. „Durch unsere Erfahrung in der Zerspanung bilden wir den gesamten Prozess vom metallischen 3D-Druck bis zur finalen Nachbearbeitung ab.“ Genau deshalb sei die additive Fertigung für Femec ein wichtiges Differenzierungsmerkmal. „Auch andere Anbieter in der additiven Fertigung vertrauen auf unser Know-how in der Nachbearbeitung.“

Der wesentliche Mehrwert des metallischen 3D-Drucks liegt nicht nur für das Ehepaar Zimmermann in den Designfreiheiten. Konstrukteure können Komponenten mit tiefen Schlitzen, Kühlkanälen, Freiformflächen und Gitter- oder Wabenstrukturen entwerfen, die mit Hilfe konventioneller Bearbeitungsverfahren nicht realisierbar sind. Die Werkstücke aus Aluminium, Stahl oder Titan sind dank ihrer hohen Dichte stabil und verfügen über gute mechanische Eigenschaften. Selbst ganze Baugruppen inklusive beweglicher Gelenke entstehen im Pulverbett. „Auch wenn viele Funktionsflächen nachbearbeitet werden müssen oder manche Oberflächen ein Finishing benötigen, ist die additive Fertigung ein effizienter Weg, hochkomplexe Bauteile zu produzieren“, beurteilt Marc Zimmermann die Technologie. Auch weil die Entwicklung der Pulverbettmaschinen ständig voranschreite.

Pulverhandling senkt Kapitalbindung

Ein Beispiel für diesen Fortschritt sieht der Geschäftsleiter in der DMG-Mori-Maschine Lasertec 30 SLM, die der Zerspanungsdienstleister nutzt: „Die Maschine kombiniert ein innovatives Maschinenkonzept mit kompakten Ausmaßen.“ Vor allem das integrierte Pulverhandling habe für die Anschaffung gesprochen: „Aufgrund des geschlossenen Pulverkreislaufs ist ein kontaminationsfreier Pulverwechsel möglich.“ Der Bauraum lasse sich dank des innen liegenden Saugers sowie der Handschuhe in der Tür bequem und ohne Schutzmaske reinigen. „Für einen kompletten Pulverwechsel benötigen wir im Idealfall weniger als eine Stunde.“ Ein zusätzlicher Vorteil besteht darin, dass aufgrund des Pulverhandlings nicht der gesamte Bauraum mit dem teilweise sehr teuren Pulver befüllt werden muss. Ein Pulverförderer transportiert lediglich die Mengen vom Pulvertank in den Bauraum, die tatsächlich benötigt werden.

Die passende Laserstrategie für jedes Bauteil

Die Qualität der Werkstücke hängt zu einem wesentlichen Teil vom Know-how ab, das sich Femec in diesem Bereich mittlerweile erarbeitet hat. „Die Laserstrategien haben großen Einfluss auf die Genauigkeit und Komplexität der Werkstücke, aber auch auf die Produktivität“, so Marc Zimmermann. Je nach Oberflächengüte und Aufbaurate seien auf der Lasertec 30 SLM Schichtdicken zwischen 20 µm und 100 µm möglich. Bei der Entwicklung solcher Laserstrategien arbeitet er mit DMG Mori zusammen: „Wir arbeiten beispielsweise mit feinen Stützstrukturen unter den Werkstücken.“ Dadurch könne man die Bauteile von der Trägerplatte abbrechen und müsse sie nicht aufwändig absägen – auch das wieder ein Zugewinn an Freiheit.

Dieser Artikel erschien in der Sonderveröffentlichung „Additive Fertigung“ des VDI Verlags.

Ein Beitrag von: