Dieser 3D-Drucker erkennt das Material selbstständig

Biobasierte Materialien sind in ihren Eigenschaften sehr unterschiedlich und können sogar je nach Jahreszeit variieren. Das machte sie für einen Einsatz in 3D-Druckern bislang kaum nutzbar. Forschenden ist es nun gelungen, das Gegenteil zu beweisen. Das könnte den 3D-Druck künftig nachhaltiger gestalten.

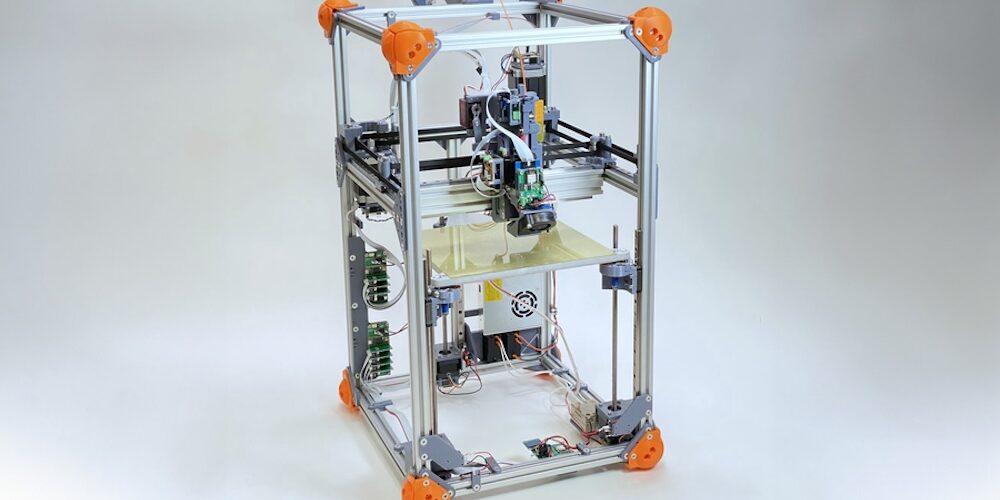

Dieser 3D-Drucker kann die Parameter eines unbekannten Materials automatisch identifizieren.

Foto: MIT – mit freundlicher Genehmigung der Forschenden

Bevor ein 3D-Drucker das gewünschte Objekt drucken kann, müssen verschiedene Parameter eingestellt werden. Bis zu 100 sind notwendig, damit die Software das Modell umsetzt. Dazu gehören zum Beispiel auch die Werte rund um das Material, das genutzt werden soll. Gab es anfangs nur wenige Materialien, die für einen 3D-Drucker geeignet, sind es heute sogar schon erneuerbare und recyclebare, die zum Einsatz kommen. Gerade diese sind in ihren Zusammensetzungen sehr unterschiedlich und die Qualität kann zudem stark schwanken.

Roboter und Bakterien stellen im 3D-Druck nachhaltige Kleidung her

Während Polymere, die massenhaft hergestellt werden, Parameter beinhalten, die inzwischen etabliert sind und deshalb relativ einfach auf einem 3D-Drucker eingestellt werden können, müssen bei erneuerbaren und recyclebaren Materialien die Parameter manuell eingegeben werden. Das ist extrem zeitaufwendig. Genau mit diesem Problem hat sich ein Team befasst, das aus Wissenschaftlerinnen und Wissenschaftlern des Center für Bits and Atoms (CBA) des Massachusetts Institute for Technology (MIT), des US-amerikanischen National Institute of Standards and Technology (NIST) und des National Center for Scientific Research in Griechenland besteht.

3D-Drucker erhält neue Parameter zur Verarbeitung

Das Team veränderte den Extruder des 3D-Druckers. Durch die Veränderung wurde es möglich, Kräfte und Fluss des Materials zu messen. Der Test dauerte etwa 20 Minuten und bot den Wissenschaftlerinnen und Wissenschaftlern die Möglichkeit, ausreichend Daten zu sammeln. Aus diesen Daten erstellten sie im Anschluss eine mathematische Funktion. Diese wiederum ist notwendig, um daraus automatisch Druckparameter zu generieren. Das Ergebnis: Die Parameter lassen sich in eine handelsübliche 3D-Drucksoftware integrieren und so können Materialien verwendet werden, die der Drucker bislang zuvor noch nie benutzt hatte.

Der Vorteil dieser Vorgehensweise liegt vor allem darin, dass durch die automatisch erstellten Parameter etwa die Hälfte abgedeckt werden, die man normalerweise manuell eingeben müsste. Die nachfolgenden Tests, die das Team durchführte, ergaben sehr interessante Ergebnisse. Denn es war möglich, erneuerbare Materialien einzusetzen, ohne den 3D-Drucker vorher aufwendig zu kalibrieren. Damit könnte es künftig gelingen, den 3D-Druck noch nachhaltiger zu gestalten.

Biobasierte Materialien für 3D-Druck schwierig zu verarbeiten

Gerade der Einsatz erneuerbarer oder recycelter Materialien ist in einem FFF-3D-Drucker nicht ganz einfach. Das liegt daran, dass es bei der Schmelzfaserherstellung (Fused Filament Fabrication, kurz FFF) sehr viele Variablen gibt, die die Materialeigenschaften beeinflussen. Bei diesem Verfahren werden geschmolzene Polymere Schicht für Schicht durch eine beheizte Düse extrudiert, um ein Stück zu drucken. Die notwendigen Anforderungen dafür kommen von einer Software, auch Slicer genannt.

Nimmt man zum Beispiel biobasiertes Polymer oder Harz als Material für den 3D-Druck, dann muss man die unterschiedlichen Eigenschaften berücksichtigen. Und die können bei diesen beiden Beispielen schon je nach Jahreszeit variieren. Die Idee der Forschenden: Alles aus dem Kunststoffrecycling zerkleinern und zum Druck verwenden. Mit den gängigen Druckern ist das nicht möglich.

3D-Drucksoftware verändern und den Druck nachhaltiger gestalten

Die Druckparameter Durchfluss und Temperatur sind einerseits die beiden wichtigsten und andererseits schwer bestimmbar. Nahezu die Hälfte aller Einstellungen bei einem 3D-Drucker hängen bei einer Standardsoftware mit genau diesen beiden Eigenschaften zusammen. Während des Tests stellten die Wissenschaftlerinnen und Wissenschaftler die Druckdüse auf die höchste Temperatur ein und ließen das Material dann mit einer festen Geschwindigkeit hindurchfließen. Danach schalteten sie die Heizung aus. „Der Versuch, die Grenzen des Extruders herauszufinden, bedeutet, dass der Extruder beim Testen ziemlich oft kaputt geht. Die Vorstellung, die Heizung auszuschalten und einfach passiv Messungen durchzuführen, war ein Aha-Erlebnis“, erklärt Jake Read, Doktorand am CBA. Er leitete während der Tests die Druckerentwicklung.

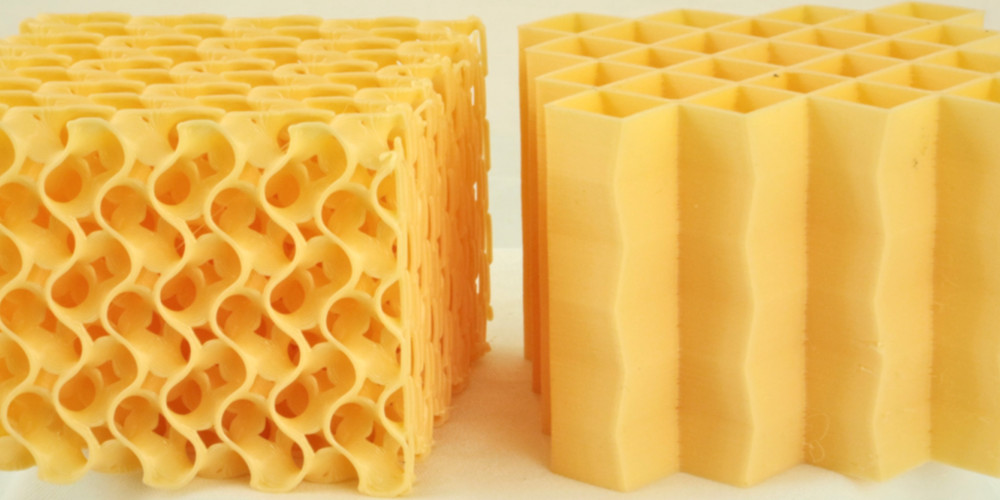

Nachdem die Parameter in die 3D-Drucksoftware eingegeben waren, führte das Team Experimente mit sechs verschiedenen Materialien durch, von denen ein paar biobasiert waren. Das Ergebnis kann sich sehen lassen, denn der 3D-Drucker erstellte ein komplexes Objekt. Geplant ist nun, diesen Prozess künftig in die 3D-Drucksoftware zu integrieren, damit Parameter nicht mehr manuell eingegeben werden müssen. Die Forschung wird teilweise vom National Institute of Standards and Technology und dem Center for Bits and Atoms Consortia unterstützt.

Ein Beitrag von: