Endlich Thermoplastschaum aus dem 3D-Drucker

Das Fraunhofer ICT hat Thermoplastschäume mit sehr geringer Dichte entwickelt. Mittels 3D-Druck könnten daraus individuelle Leichtbauteile gefertigt werden. Weil es bisher problematisch war, Materialien bei Additiven Produktionsverfahren aufzuschäumen, haben Forscher am Fraunhofer IPA eigens dafür eine Verschlussdüse entwickelt.

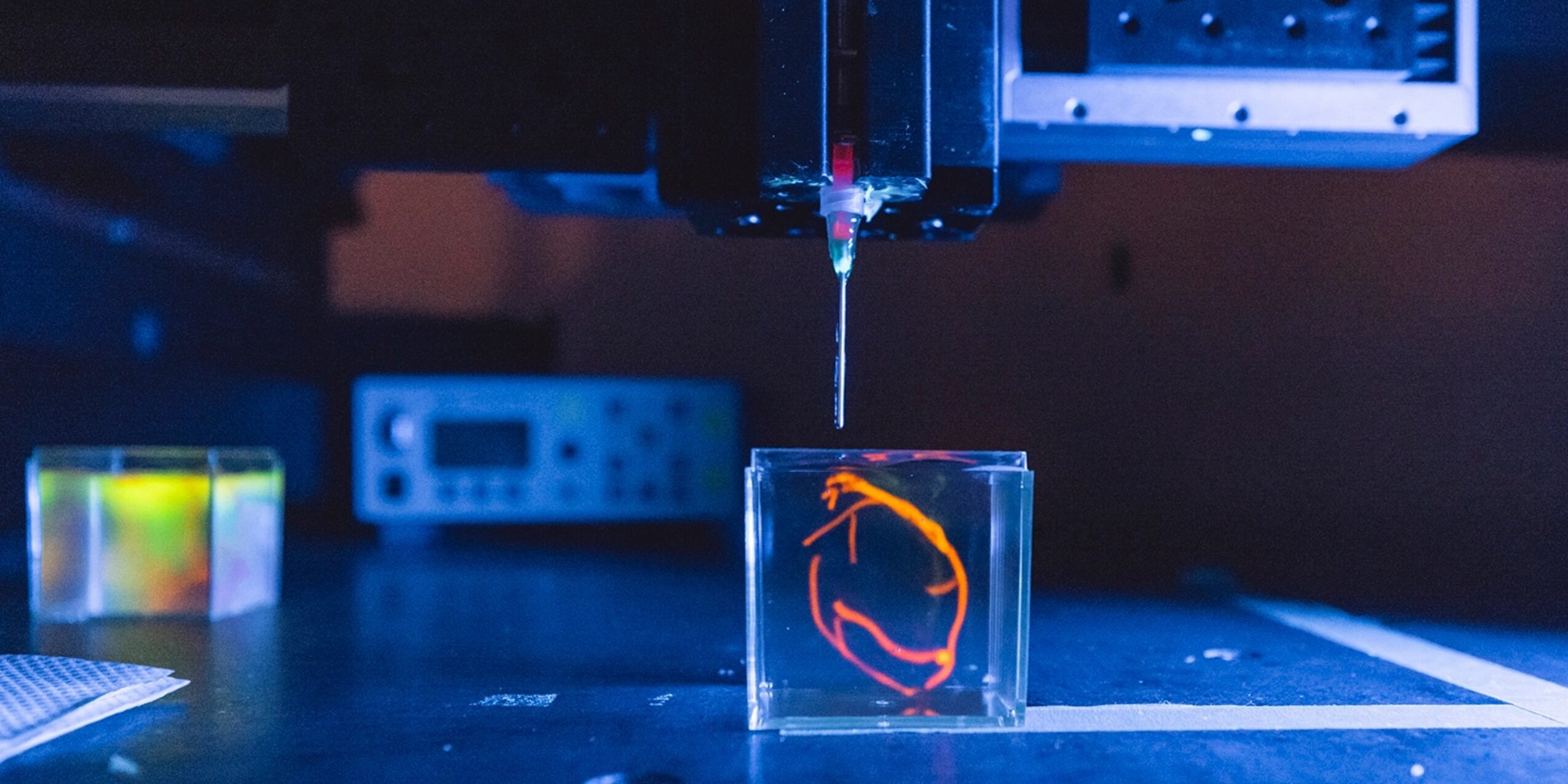

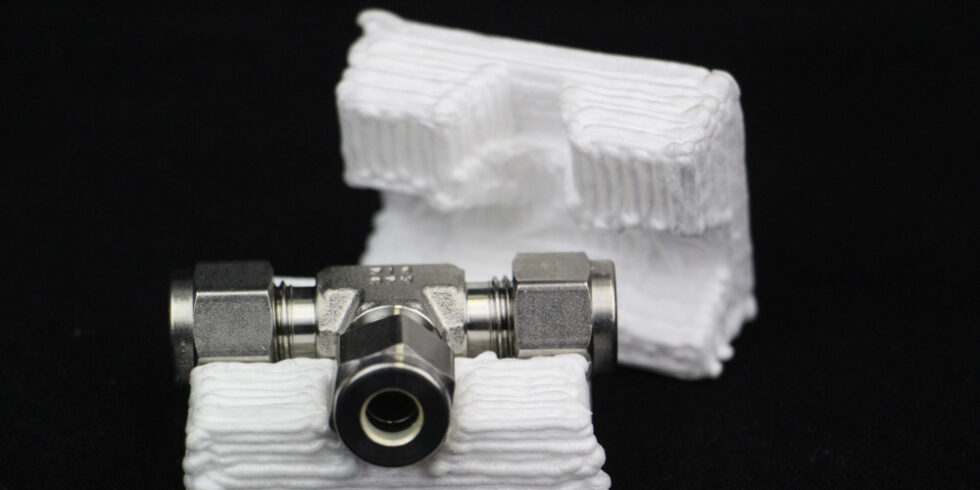

Eine passgenaue Verpackung aus dem 3D-Drucker dank der neuen Düse.

Foto: Fraunhofer ICT

Der 3D-Druck hat die Produktion in vielen Bereichen revolutioniert. Vor allem für individuell gestaltete Elemente oder sehr kleine Losgrößen ist er oft die günstigste Lösung. Außerdem kann die Umsetzung schnell erfolgen. Die Anwendungsbereiche vergrößern sich daher immer mehr, neue Materialien kommen hinzu. Das ist allerdings nicht immer ganz unkompliziert – gedruckte Schaubauteile ließen sich bislang in der Regel nur bis zu einer bestimmten Dichte herstellen. Das soll sich nun ändern. Das IPA hat eine Lösung vorgestellt.

Neues Verfahren für den 3D-Druck

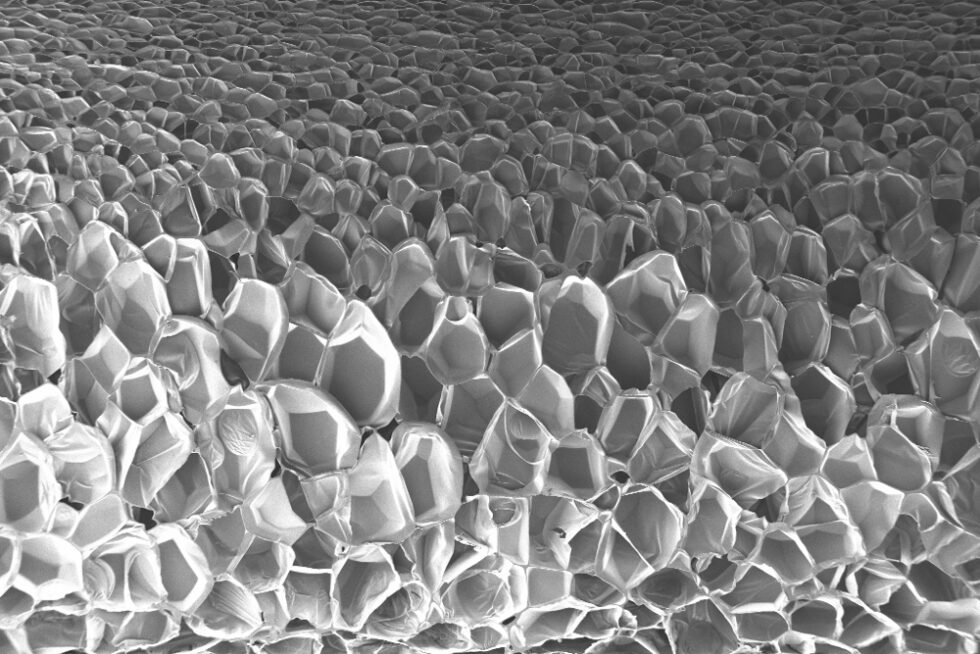

Wenn der 3D-Drucker für Schaumbauteile verwendet wurde, lief das bisher normalerweise folgendermaßen ab: Das Aufschäumen erfolgte während des Druckvorgangs durch Filamente, die mit chemischen Treibmitteln beladen waren. Studien an mit chemischem Treibmittel versetztem Polylacticacid (PLA), also Polymilchsäure, haben ergeben, dass damit Schaumbauteile mit einer Dichte von etwa 430 Kilogramm pro Kubikmeter (kg/m³) erzeugt werden können. Im Vergleich zum Kompaktmaterial haben diese Schäume etwa 35 Prozent von deren Dichte.

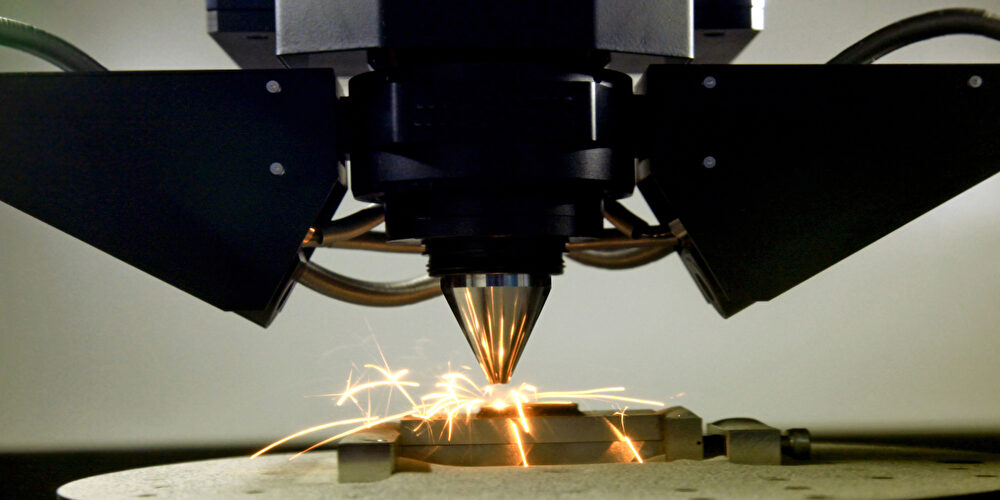

Das Fraunhofer-Institut für Chemische Technologie ICT setzt die Technik der Extrusion ein, versetzt die Filamente aber über ein ganz neues Verfahren mit Treibmitteln. Das Verfahren wurde bislang an verschiedenen Materialien getestet: am vollständig biobasierten Kunststoff PLA, an teilweise biobasiertem Cellulose-Propionat (CP) und an erdölbasiertem Polystyrol (PS). Insgesamt ist damit ein großes Anwendungsspektrum abgedeckt.

Deutlich geringere Dichten beim 3D-Druck möglich

Schon in ersten Versuchen gelang es den Forschenden, die Materialien so stark aufzuschäumen, dass sie etwa fünf Prozent der Dichte des Vollmaterials erreichten (52 kg/m³) – und das auf handelsüblichen 3D-Druckern. Nach Angaben der Wissenschaftler und Wissenschaftlerinnen lässt sich dabei die Dichte des Schaums über die Druckparameter (Temperatur, Vorschub etc.) gezielt in einem weiten Wertebereich steuern. Entsprechend groß sind die Möglichkeiten für Produkte, die mit dem 3D-Drucker hergestellt werden sollen.

Ein weiterer Vorteil sind die Druckzeiten. Das das Bauteil während des Druckens auf das etwa 20-fache Volumen aufgeschäumt wird, sind die volumenbezogenen Zeiten im Vergleich zu einem gedruckten Vollmaterial deutlich geringer. Unterm Strich erhöht das die Wirtschaftlichkeit.

Neues Verfahren spart Material ein

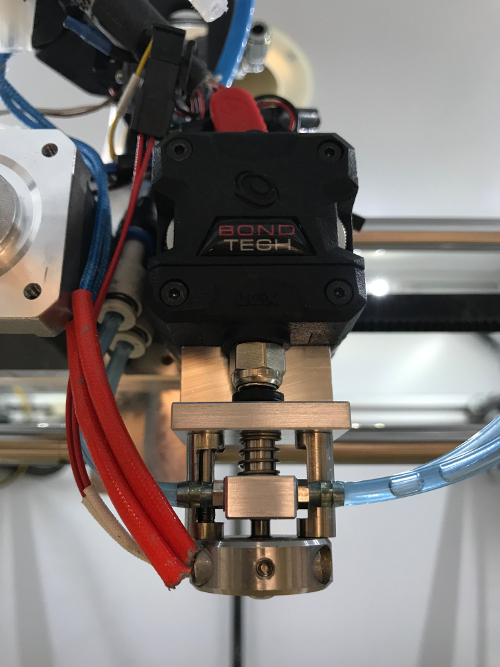

Jetzt stellt sich natürlich die Frage, wie das Ganze technisch überhaupt funktioniert: Der Schlüssel ist eine neue Verschlussdüse, die das Fraunhofer-Team entwickelt hat. Sie unterbricht den Materialfluss an vorgegebenen Stellen automatisch. Das ist eine einfache Lösung für ein großes Problem, was bisher bestimmten Additiven Fertigungsverfahren verbunden war: Wenn bislang dünnflüssige Kunststoffe mit einer minimalen Dichte von 80 kg/m³ für die Additiven Fertigungsverfahren „Fused Layer Modelling“ oder „Fused Filament Fabrication“ genutzt wurden, floss auch Material aus der Düse, wenn das nicht erwünscht war. Das Ergebnis waren Bauteile, die aufwendig manuell nachgebessert werden muss. Ein Federmechanismus und eine Hohlnadel haben dieses Ärgernis jetzt beendet.

Jetzt sind über das Druckverfahren sogar kombinierte Bauweisen möglich. So ist beispielweise das Drucken von sogenannten Sandwichkonstruktionen denkbar, wobei Strukturen aus dünnen Deckschichten an der Außenseite des Bauteils aus Vollmaterial und einem geschäumten Kern in der Mitte der Struktur in einem Druckzyklus hergestellt werden können. Im Leichtbau-Bereich sind derartige Strukturen sehr gefragt, weil sie neben ihrer niedrigen Dichte sehr zuverlässige und hohe mechanische Eigenschaften aufweisen.

Anwendungsbereich für neues 3D-Druck-Verfahren

Das Fraunhofer-Team sieht für das neue 3D-Druckverfahren daher beispielsweise Anwendungsmöglichkeiten im Verkehrssektor – wer Gewicht spart, spart auch Energie und somit CO2-Emissionen. Zudem seien die Schäume für den Güter-Transport eine gute Lösung, weil aus ihnen passgenaues Verpackungsmaterial hergestellt werden könne, um Produkte vor Transportschäden zu schützen. Auch personalisierte Sitzpolster für Rollstühle oder belastungsgerechte Fahrradsättel ließen sich damit herstellen. Die Forschenden haben auf ihre Innovation bereits ein Patent angemeldet.

Ein Beitrag von: