Formnext Award: 20 Schritte in Richtung Fortschritt

20 bahnbrechende Ideen kämpften auf der Formnext um sechs Awards. Hier die Sieger und Nominierten.

Im Rahmen der Formnext 2024 wurden Awards in sechs Kategorien vergeben. Wir stellen alle Sieger und Nominierten vor.

Foto: Copyright © Mesago / Marc Jacquemin

Gestern wurden auf der führenden Messe zur additiven Fertigung verschiedene Unternehmen und Initiativen ausgezeichnet. Awards gab es in diesen Kategorien:

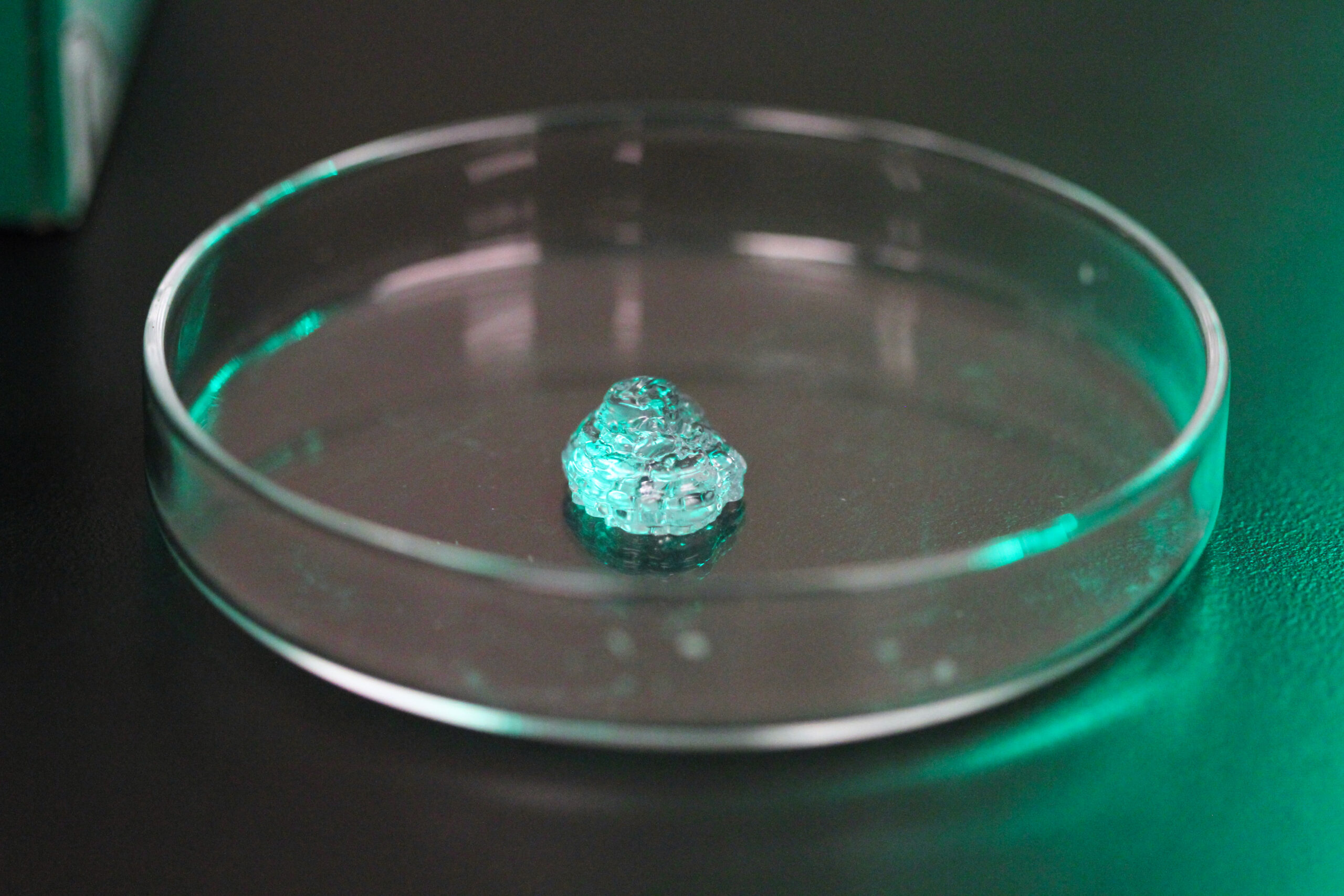

Start-up-Sieger: Axolotl Biosciences – universelle Biotinte

Die xenofreie Biotinte von Axolotl Biosciences ist für viele Zelltypen und Biodrucker geeignet.

Foto: Jim Dunphy (All Rights Reserved)

„TissuePrint“, die xenofreie Biotinte des kanadischen Jungunternehmens Axolotl Biosciences, kann mit einer Vielzahl empfindlicher Zellen angereichert werden, etwa pluripotenten, endothelialen, kardialen, mesenchymalen und spermatogonalen Zelltypen. Außerdem ist sie in verschiedenen Bioprintern einsatzfähig. So lassen sich menschliche Gewebemodelle weltweit schnell herstellen. Genutzt werden diese dann beispielsweise, um patientenindividuelle Medikamente zu entwickeln. Geschäftsführerin Stephanie Willerth erklärt: „Unsere Biotinten können einen Beitrag zur Verbesserung medizinischer und forschungsbezogener Anwendungen leisten.“

Start-up-Nominee: AM Craft Group – Flugzeugteile auf die Schnelle

Zertifizierte Interieurteile von Flugzeugen druckt die AM Craft Group weltweit in kurzer Zeit.

Foto: elina.dejus

Wenn eine kaputte Gepäckklappe den Start eines Linienfliegers verhindert, entstehen hohe Kosten im Minutentakt. Abhilfe schaffen will die lettische AM Craft Group. Sie sorgt für gedruckte Interieurkomponenten, die den strengen Zertifizierungskriterien in der Luftfahrt genügen. Für kurze Wege und eine schnelle Lieferung sorgt dabei ein globales Produktionsnetzwerk. Scott Sevcik, Vice President of Strategy and Business Development, erklärt: „Wir haben hart daran gearbeitet, ein qualifizierter Luftfahrtzulieferer zu werden, der durchgängige Design-, Zertifizierungs- und Fertigungsdienstleistungen zur Unterstützung des Ersatzteilmarktes für Flugzeuge anbietet.“ Sevcik ist Luft- und Raumfahrtingenieur. Vor seiner Zeit bei AM Craft hat er bei Lockheed Martin und Stratasys gearbeitet.

Start-up-Nominee: Amsight – KI sichert Qualität

Die KI von Amsight unterstützt 3D-Druck-Anwender dabei, das volle Potenzial ihrer Daten zu entfalten.

Foto: Amsight

Damit sich die additive Fertigung auch in sicherheitskritischen Anwendungen durchsetzen kann, braucht es ein ausgefuchstes Qualitätsmanagement. Genau das liefert die KI-basierte Software des Hamburger Unternehmens Amsight. CEO Tim Wischeropp erklärt: „Daten sind das Gold des 21. Jahrhunderts! Wir unterstützen 3D-Druck-Anwender dabei, das volle Potenzial ihrer Daten zu entfalten und ihre Produktionsprozesse zu optimieren. In der Amsight Software vereinen wir sämtliche 3D-Druck-Daten – vom Ausgangsmaterial bis zum fertigen Bauteil – in einem digitalen Zwilling und machen sie nachhaltig nutzbar. Besonders im Qualitätsmanagement und in der Entwicklung neuer Prozesse und innovativer Materialien eröffnen sich durch unsere Software bislang unerreichte Möglichkeiten.“

Start-up-Nominee: Micro Factory 3DSolutions – Sauber und hart aus dem Harz

Das Unternehmen Micro Factory 3DSolutions aus Landsberg am Lech druckt Bauteile für den Dentalbereich und den Hörgerätemarkt. Dazu nutzt es die maskierte Stereolithografie (MSLA). Bei diesem Verfahren wird ein Bildschirm verwendet, der UV-Licht durch eine Maske auf das Harz projiziert und es so selektiv aushärtet – mit hoher Auflösung. Die Besonderheit der Maschine aus Bayern: Sie kombiniert alle drei Schritte des MSLA-3D-Drucks: Drucken, Waschen und Aushärten – voll automatisiert. Jede Handarbeit entfällt, es werden keine gefährlichen Stoffe freigesetzt. Außerdem wird der Weg zur Massenproduktion geebnet. Jeder Drucker kostet weniger als 30.000 € und kann über eine Cloud überwacht und gesteuert werden.

Start-up-Nominee: Supernova 3D – Hochviskoses verdrucken

Das spanisch/US-amerikanische Unternehmen Supernova 3D verarbeitet selbst entwickelte, hochviskose Kunststoffe mit einer neuen Druckerarchitektur: Das Hochleistungsmaterial wird auf der Unterseite eines Trägerfilms aufgebracht und über den Bauraum gefahren. Von unten wird das Substrat zugeführt – bis zur Berührung. Nun wird – durch den Trägerfilm hindurch – von oben belichtet. Ergebnis sind Bauteile, die in anderen 3D-Druck-Verfahren kaum herstellbar sind. Sie können besonders fest sein, aber auch Gummi oder Silikon simulieren. Eine weitere Besonderheit: Zwei verschiedene Materialien lassen sich in einem Bauteil kombinieren. Das Verfahren nennt sich Viscous Lithography Manufacturing (VLM). Eingebunden ist es in eine weitgehend automatisierte Produktionsstraße, inklusive Postprocessing.

Wie das Verfahren funktioniert, zeigt ein Video des Unternehmens:

Rookie-Sieger: Oryx Medicals – langlebige Aortenklappe

Die 3D-gedruckte Herzklappe von Oryx Medicals ist langlebig und lässt sich minimalinvasiv implantieren.

Foto: Oryx Medicals

Wer eine neue Aortenklappe benötigt, hat zwei Alternativen: Entweder eine mechanische Lösung aus Kunststoffen, die lange hält – aber eine offene Herzoperation voraussetzt. Oder eine biologische Lösung, die minimalinvasiv transplantiert werden kann – aber eine begrenzte Lebensdauer hat. Oryx Medicals aus dem bayerischen Neubiberg bietet eine dritte Lösung: Dabei handelt es sich um eine 3D-gedruckte, patientenspezifische mechanische Herzklappe. Sie wird auf die individuelle Anatomie des Patienten abgestimmt, was ihre Passform und Funktion verbessert und gleichzeitig mögliche Komplikationen wie Leckagen oder Thrombosen reduziert.

Das maßgeschneiderte Design basiert auf medizinischen Bildgebungsdaten und ermöglicht eine präzise Anpassung an die einzigartige kardiovaskuläre Struktur jedes Patienten. Mitgründerin Lea Strauß: „Mit unserer patientenspezifischen, additiv gefertigten Lösung wollen wir die Ergebnisse für die Patienten verbessern und die Kosten im Gesundheitswesen senken – ein Ansatz, von dem wir überzeugt sind, dass er der Gesundheitsbranche einen außergewöhnlichen Nutzen bringt und das Leben der Patienten entscheidend beeinflusst.“

Rookie-Nominee: Enki Interdentalis – Zahnreinigung in Sekunden

Die Zahnschiene von Enki Interdentalis schießt Luft und Wasser in die Zahnzwischenräume.

Foto: Enki Interdentalis

Das Team Enki Interdentalis der Technischen Universität München druckt Zahnschienen, basierend auf einem Zahnscan des jeweiligen Patienten. Integriert ist ein sorgfältig ausgearbeitetes Kanalsystem. Am Ende jedes Röhrchens sind Düsen ausgeformt, die auf die Zahnzwischenräume zielen. Geschossen wird mit einem Wasser-Luft-Gemisch. Dabei entstehen sogenannte Mikrotröpfchen. Sie liefern einen stärkeren Impuls als ein reiner Wasserstrahl.

Co-Gründerin Jeana Ren erklärt: „Mit unserer personalisierten Lösung kann die Einzigartigkeit jedes Gebisses berücksichtigt werden. Die Interdentalreinigung wird dadurch schneller und effektiver.“

Rookie-Nominee: Fidentis – Deutsche Kronen für viele Zähne

„German Crowns“ zählen in der Zahnmedizin zur Königsklasse. Sie bestehen aus zwei verschiedenen Metallen, die zusätzlich noch verblendet werden: Einzelne Partien aus Gold dienen dazu, den sicheren Kontakt zu verbliebenen Zähnen herzustellen. Und für die Stabilität des individuellen Zahnersatzes sorgt eine Kobalt-Chrom-Legierung. Die Herstellung des Ganzen ist höchste Handwerkskunst – und entsprechend teuer. Das Münchener Unternehmen Fidentis will Abhilfe schaffen. Sie stellen die Kronen per Multimaterialdruck her. Dabei bringt ein Roboterarm jenes Metall ins Pulverbett ein, was gerade gebraucht wird.

CEO Max Horn: „Zahnverlust ist eine weit verbreitete Zivilisationskrankheit und die Anzahl gut ausgebildeter Zahntechnikerinnen und Zahntechniker ist rückläufig. Gleichzeitig steigt die Nachfrage aufgrund des demografischen Wandels. Die dadurch entstehende Versorgungslücke mit hochwertigem Zahnersatz wollen wir mit unserer innovativen Fertigungstechnologie schließen. Als angehender Zulieferer für Dentallabore schaffen wir damit einen erheblichen Mehrwert.“

Sustainability-Sieger: Ceratizit – Zweites Leben für Hartmetalle

Die Ceratizit Austria GmbH stellt Hartmetallwerkzeuge im Schmelzschichtverfahren her. Eingesetzt wird dabei Sinterkarbid, ein Verbundwerkstoff aus besonders harten, aber fragilen Wolframkarbidpartikeln, die durch ein duktiles Metall wie Kobalt gebunden werden. Die überlegenen Eigenschaften bedingen allerdings eine komplexe Prozesskette, die hohe CO2-Emissionen verursacht. Um dem entgegenzuwirken, haben die Österreicher die Hartmetallsorte „upGrade CT-GS20Y“ auf den Markt gebracht. Sie besteht zu mehr als 99 % aus wiederaufbereiteten Materialien, wodurch sich der materialbedingte CO2-Fußabdruck um 65 % bis 80 % reduziert.

Die Möglichkeit, innere Strukturen zu drucken, bietet überdies Potenzial für neue Funktionalitäten. Das Unternehmen verweist diesbezüglich auf einen Knethaken. Dank interner Hohlstrukturen, die ausschließlich additiv aufgebaut werden können, könne das Bauteil mit einem Thermofluid geflutet werden, welches die Temperaturregulierung während des Knetvorgangs verbessert.

Die Ceratizit Group setzt beim Recycling auf eine direkte Wiederverwendung, eine Wiederverwendung nach dem Ausbrennen organischer Komponenten, auf eine Zinkaufbereitung von Sinterschrott und auf das chemische Recycling kontaminierten Altmaterials. In der Schmelzschicht-Prozesskette würden so bis zu 100 % des Materials zurückgewonnen.

Sustainability-Nominee: Baker Hughes – CO2 einsparen mit Gasturbinen

Das US-amerikanische Energietechnologieunternehmen Baker Hughes hat untersucht, welche Auswirkungen es hat, wenn Gasturbinenkomponenten aus Nickelbasislegierungen additiv gefertigt werden – statt im traditionellen Feingießverfahren. Dabei ging es nicht nur um Wirkungsgrad und die Lebensdauer, sondern auch um die Verringerung der Umweltauswirkungen im Energiesektor. Ergebnis: Die Umstellung der Produktion auf additive Fertigung kann die CO2-Emissionen je nach Anwendung um 16 % bis 38 % senken.

Sustainability-Nominee: Stratasys – Luxusmode etwas grüner

Die Modebranche steht vor großen ökologischen Herausforderungen. Stratasys will helfen, sie zu überwinden. Das Unternehmen führt dazu den Drucker „J850 Techstyle“ ins Feld. Er erlaubt einen Vollfarbdruck mit Multimaterialeigenschaften auf unterschiedlichsten Stoffen. Erzeugte Geometrien können bunt, transparent, fest, flexibel oder auch gradiert sein. Verschiedene Werte in Bezug auf Zugfestigkeit, Bruchdehnung, Temperaturformbeständigkeit und Shore-A-Flexibilität lassen sich individuell einstellen. Möglich macht das die Polyjet-Technologie. Dabei werden winzige Photopolymer-Tröpfchen aus Hunderten von Druckdüsen hochpräzise auf das Substrat aufgetragen. Die einzelnen Schichten – bis zu 27 µm dünn – werden anschließend mit UV-LED-Lampen ausgehärtet.

In einer Studie, in deren Rahmen Applikationen für Luxus-Sneaker hergestellt wurden, konnte angeblich gut 64 % Strom und 50 % Material eingespart werden. Parallel seien die CO2-Emissionen um 25 % gesenkt worden – jeweils im Vergleich zum Spritzgießen.

Lesetipp: Gedruckte Mode, gefeiert in Hollywood

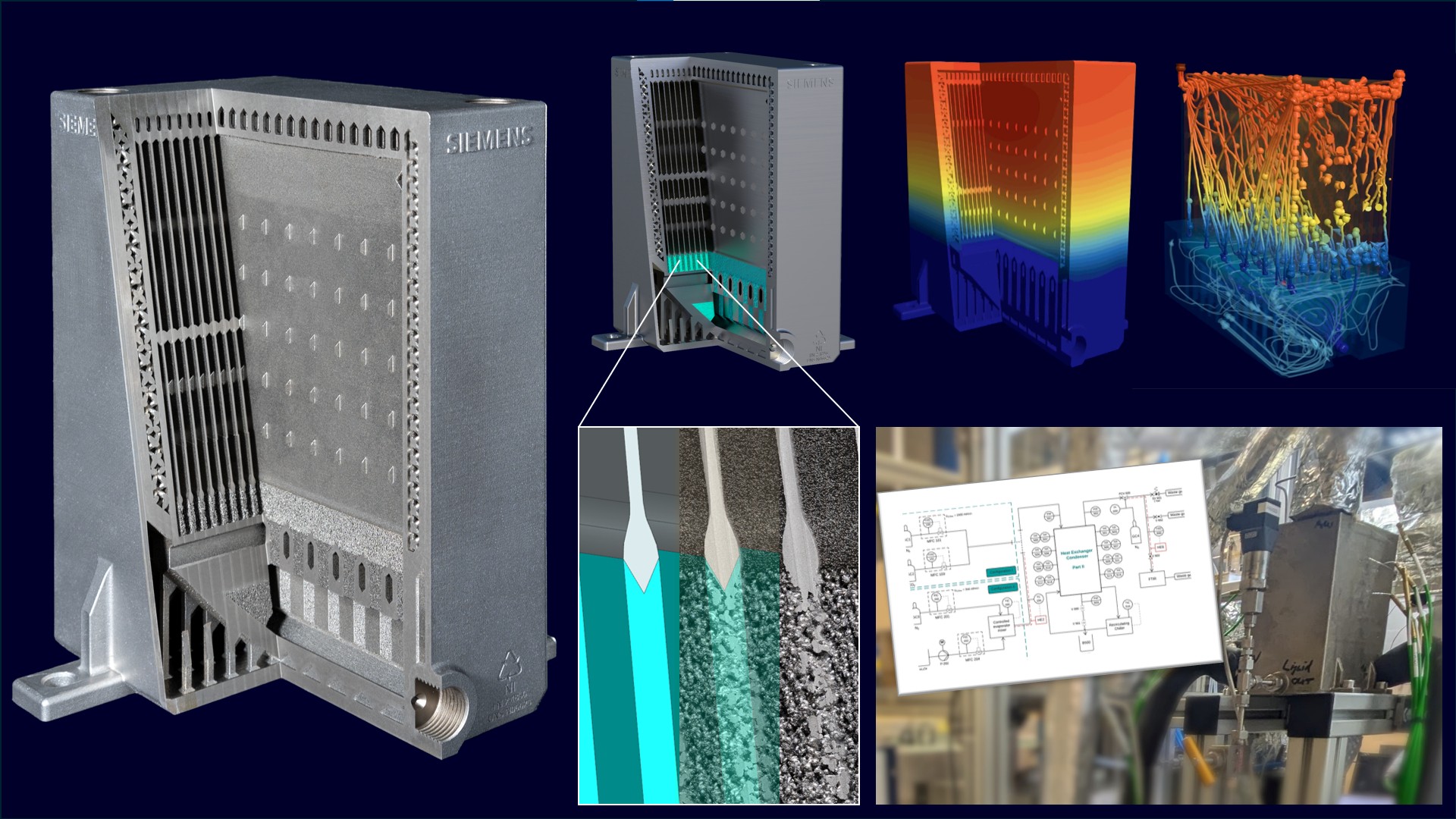

Design-Sieger: Siemens – Reaktor im Schuhkarton

Gedruckt aus einem Material: Reaktoren und Katalysatoren, etwa für die chemische Industrie.

Foto: Evonik

Im BMWK-Verbundvorhaben 3D-Process entwickeln Forschende aus verschiedenen Firmen und Universitäten (Siemens, KIT, Evonik …) neuartige Reaktoren, die in einen Schuhkarton passen. Sie sollen den Ressourceneinsatz und Energiebedarf im Rahmen von chemischen Prozessen reduzieren. Ein möglicher Anwendungsfall: Die chemische Synthese komplexer Moleküle, zum Beispiel für pharmazeutische Wirkstoffe. Die Besonderheit: Die Reaktoren bestehen nur aus einem einzigen Material – was die Wiederverwertung erheblich vereinfacht. Die Funktion der Teile basiert alleine auf der Form. Die Projektpartner sind überzeugt: Additiv gefertigte Reaktoren sind der Schlüssel zu einer wirtschaftlicheren und umweltfreundlicheren chemischen Produktion.

Der digitale Konstruktionsprozess erstreckt sich von der Modellierung des thermodynamischen Prozesses bis hin zur Geometrieoptimierung auf Basis von CAD oder generativem Design – unter Einbeziehung von KI und multiphysikalischer 3D-Simulation. Exakt ausgelegte thermofluidische Geometrien ermöglichen ein Minimum an Nebenreaktionen – trotz Einsparung bei Lösungsmittel und Kälteenergie. Weniger Nebenprodukte bedeuten gesteigerte Ausbeute und reduzierter Aufwand in der Aufreinigung. Die Flexibilität und Geschwindigkeit der additiven Fertigung verbessern dabei die Resilienz in der Lieferkette.

Design-Nominee: Quorum Prosthetics – Perfekt passende Prothesen

Prothesenschäfte verbinden verbliebene Gliedmaßen mit Prothesenteilen, etwa einem künstlichen Fuß. Entsprechend fest müssen sie sitzen. Doch genau die dafür erforderliche Steifigkeit macht es für viele Patienten schwierig, ihren Schaft anzulegen – insbesondere dann, wenn der Unterschenkel in den Morgenstunden geschwollen ist. Das US-Unternehmen Quorum Prosthetics will Abhilfe schaffen. Sein patentiertes Produkt heißt „The Quatro“. Es kann im Handumdrehen angepasst werden. Dazu werden vertikale Polster, die rund um den Schaft angeordnet sind, mittels Drehknopf nach innen und außen gedrückt. In nur 20 s kann der Patient seine Gliedmaße einführen und die Prothese befestigen. Hergestellt wird das Bauteil per Multi Jet Fusion, also auf Maschinen von HP.

Design-Nominee: ILEK und ISW der Uni Stuttgart – Rezyklierbare Schalung

Die Institute ILEK und ISW der Universität Stuttgart drucken rezyklierbare Schalungen zur Herstellung filigraner Betonstrukturen. Das Pulverbett besteht aus Quarzsand, vermengt mit einem organischen Bindemittel (Dextrin). Beim Drucken wird das Bindemittel mit destilliertem Wasser aktiviert und sofort durch Infrarotstrahler ausgehärtet. Auf diese Weise wird die Schalung geometrisch stabil, sodass sie dem hydrostatischen Druck des Betons beim Gießen und Aushärten standhalten kann. Gleichzeitig bleibt die Schalung wasserlöslich und lässt sich beim Ausschalen leicht abwaschen und nach Aufbereitung wiederverwenden. Entstanden ist damit u. a. der „Marinaressa Coral Tree“. Das ist eine 3,2 m hohe filigrane Betonstruktur, die anlässlich der Architekturbiennale Venedig 2023 entworfen wurde.

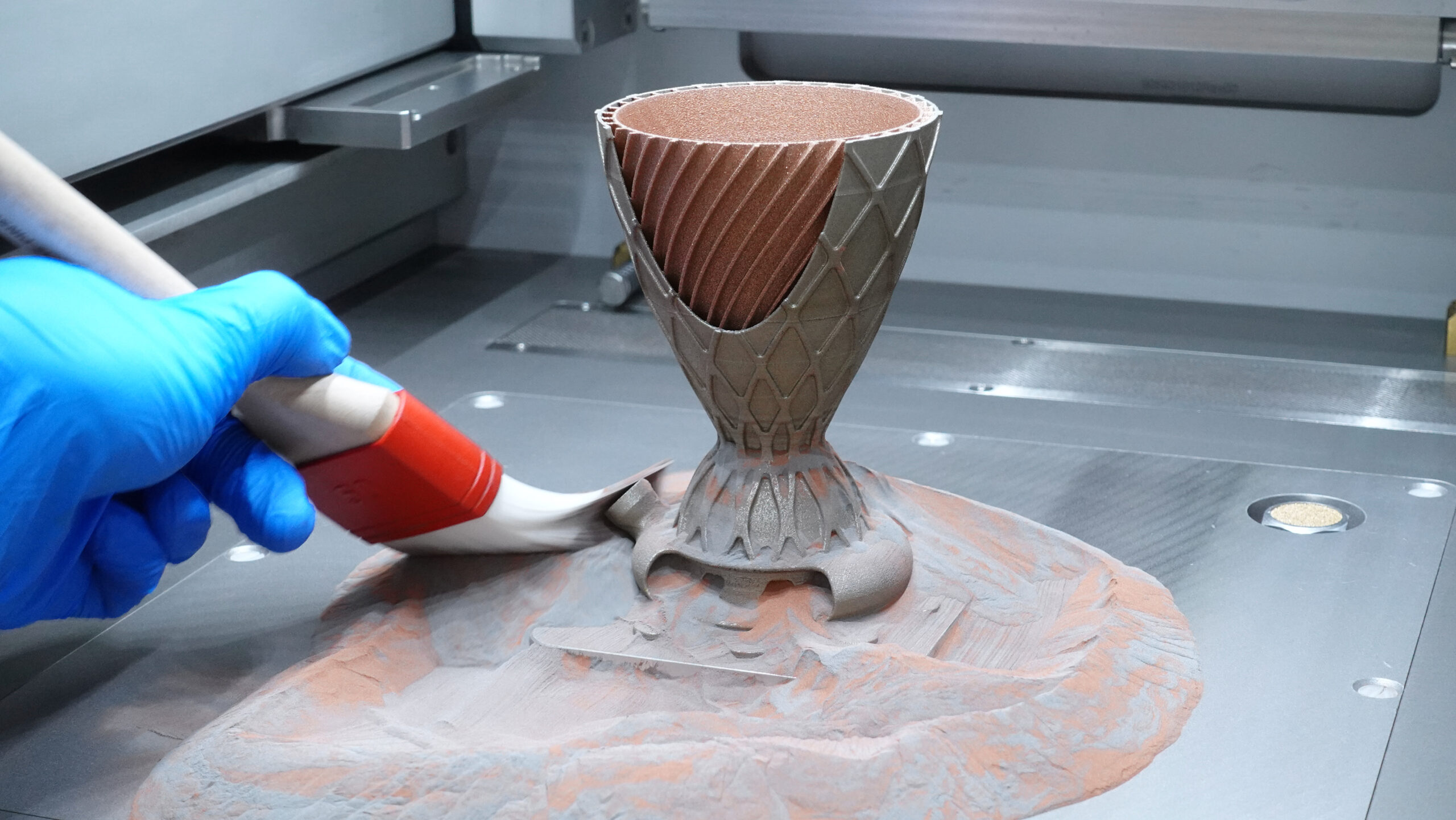

(R)Evolution-Sieger: Fraunhofer IGCV – Drei Materialien im Pulverbett

Mit dem Multimaterialdrucker des Fraunhofer IGCV lassen sich zum Beispiel Raketentriebwerke herstellen.

Foto: Fraunhofer IGCV

Forschende am Fraunhofer IGCV zaubern Batteriezellgehäuse aus Aluminium (Al), Kupfer (Cu) und Keramik in einem einzigen Produktionsschritt aus dem Pulverbett. Möglich macht das ein Roboterarm im Bauraum. Das Verfahren: Zuerst wird Al-Pulver ausgebracht und selektiv verschmolzen. Nun wird überall dort, wo das Bauteil aus Kupfer bestehen soll, loses Al-Pulver abgesaugt. In die Kavität wird Cu-Pulver gefüllt und selektiv verschmolzen. Abschließend werden vorgesehene Isolationsschichten von Restpulver befreit, mit Keramik aufgefüllt und gesintert. Die Forschenden räumen ein, dass das Verfahren nicht besonders schnell ist und eine Nachbearbeitung durch Fräsen verlangt. Doch mit den Vorteilen der flexiblen Auslegung und Lieferung werde eine starke Alternative zu traditionellen Methoden geboten. Die Innovation berge das Potenzial, die Herstellung von Batteriezellgehäusen zu verändern und den Weg für innovative, kundenspezifisch anpassbare und effiziente Energiespeicherlösungen freizumachen.

Lesetipp: Prof. Christian Seidel erläutert aktuelle Marktzahlen aus der AM-Branche

(R)Evolution-Nominee: Amsystems – Laserphalanx über dem Harz

Das niederländische Unternehmen Amsystems hat ein neues Belichtungsmodul für Stereolithografie-Maschinen entwickelt. Im Inneren rotiert ein achteckiges Prisma mit hoher Geschwindigkeit. Darüber angeordnet ist eine Phalanx aus Diodenlasern. Das Prisma lenkt deren Strahlen mit einer Oberflächenabtastgeschwindigkeit von über 20 m/s senkrecht auf die Harzoberfläche. Die Auflösung liegt nach Firmenangaben bei 20 µm. Mehrere dieser Belichtungsmodule lassen sich parallel über das Harzbad fahren, was zu einer sehr hohen Aufbaurate führt. Der Name des Verfahrens: Multi Laser Patterning (MLP).

(R)Evolution-Nominee: Toolcraft – Trockeneis gegen Stützstrukturen

Bisher werden Stützstrukturen im metallischen 3D-Druck häufig noch manuell entfernt. Das ist zeitraubend und führt schlimmstenfalls zu Qualitätsschwankungen mit negativen Auswirkungen auf die Effizienz der Produktionslinie. Toolcraft will Abhilfe schaffen mit einem teilautomatisierten Trockeneisstrahlsystem. Es erfordert nach Unternehmensangaben keine besonderen Vorkenntnisse. Bedienende sollten innerhalb einer Woche in der Lage sein, die Maschine vollständig zu beherrschen.

AMbassador-Sieger: Uni Stuttgart – Knochen aus Keramik

Die Universität Stuttgart hat gemeinsam mit Zahnärzten am Universitätsklinikum Freiburg innovative dentale Knochentransplantate entwickelt. Sie werden zur Behandlung von Kieferknochendefekten eingesetzt. Das Projekt umfasst dabei auch die Formulierung neuartiger keramisch gefüllter Harze. Darüber hinaus werden Prozessparameter und Nachbearbeitungsschritte erforscht. Dabei geht es zum Beispiel um die Reinigung komplizierter trabekulärer Poren oder die effektivsten thermischen Behandlungen, um fehlerfreie und reine Keramikimplantate zu fertigen.

AMbassador-Nominee: „3D Printing Nerd“ – eine Show, nicht nur für Nerds

„3D Printing Nerd“ ist eine US-Show, die inspirieren, informieren und Spaß machen soll. Moderator Joel Telling reist mit seinem Team seit über fünf Jahren um die Welt und erzählt die Geschichte der additiven Fertigung. Der Inhalt erstreckt sich von der Restaurierung historischer Gebäude in Malta über die Realisierung der nächsten Stufe der Energieerzeugung bei Siemens bis hin zum 3D-Druck im Weltraum bei der Nasa. Die Show arbeitet mit zahlreichen Veranstaltern auf der ganzen Welt zusammen, um neue Zielgruppen für die additive Fertigung zu gewinnen. Sie arbeitet mit einer Reihe von gemeinnützigen Organisationen zusammen und unterstützt jedes Jahr das Seattle Children‘s Hospital beim Einbringen von Mitteln für die dort laufenden Programme.

AMbassador-Nominee: Stanley Tong – Lehrplan für Praktiker

Mangelndes Know-how in Unternehmen bremst den Erfolg der additiven Fertigung oft aus. Stanley Tong hat deshalb für den Automobilhersteller GM ein maßgeschneidertes Curriculum entwickelt, ein unternehmensübergreifendes Netzwerk von Fachleuten geknüpft und in seinem Labor die additive Technologie für Tausende von Praktikern zugänglich gemacht. Der Lehrplan entstand in Zusammenarbeit mit Partnern aus der Industrie und mit einem Videoproduzenten. Einbezogen wurden reale Beispiele aus verschiedenen Bereichen des Unternehmens, um zu erreichen, dass sie für die Zielgruppen relevant und nachvollziehbar werden. Das Curriculum wird in mehreren Bereichen des Unternehmens eingeführt. Im Jahr 2024 werden in einer Pilotphase zunächst 2000 Beschäftigte abgedeckt, im Jahr 2025 soll diese Zahl auf mehrere Tausend ansteigen.

Ein Beitrag von: