Fraunhofer: Knochenimplantate mittels 3D-Druck

Ein neues 3D-Druckverfahren produziert passgenaue und günstige Knochenimplantate aus einem speziellen Kunststoff. Ein kalter Plasmastrahl stimuliert hierbei das Wachstum der Knochenzellen im Kunststoffgerüst.

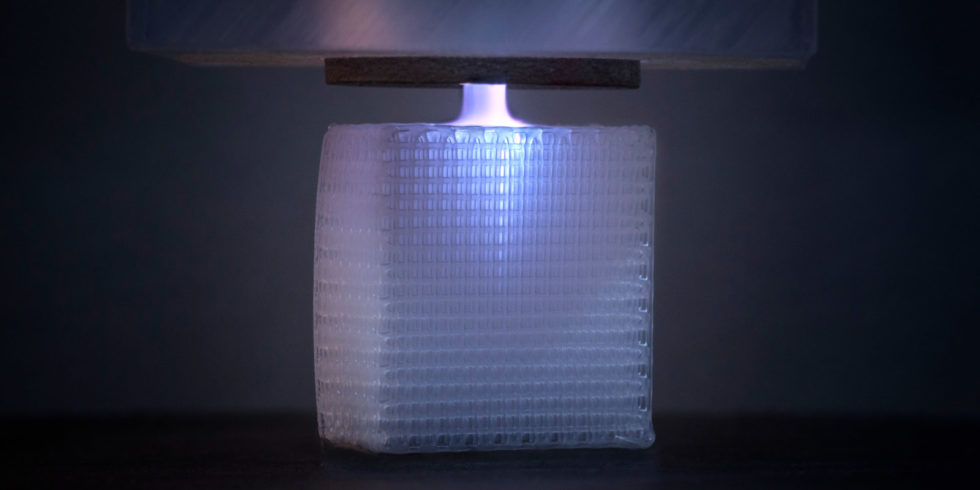

Ein sogenannter Plasmajet beschichtet die Gerüststrukturen für Knochenimplantate und stimuliert so das Wachstum knochenbildender Zellen.

Foto: Fraunhofer IST/Falko Oldenburg

Krebserkrankungen, Infektionen, schwere Brüche oder Osteoporose, also Knochenschwund – es gibt viele Ursachen, die den menschlichen Knochen schädigen und den Einsatz von Knochenimplantaten nötig machen.

Im Rahmen des Projekts „FAST“ haben Wissenschaftler des Fraunhofer-Instituts für Schicht- und Oberflächentechnik (IST) in Braunschweig gemeinsam mit Partnern ein neues 3D-Druckverfahren für Knochenimplantate entwickelt. Das EU-geförderte Forschungs- und Innovationsprojekt ist ein Zusammenschluss von acht europäischen Unternehmen und Forschungseinrichtungen. Das Kürzel „FAST“ steht für „Functionally graded Additive Manufacturing (AM) scaffolds by hybrid manufacturing“. Ziel des Projekts: 3D-Drucktechnologien zu entwickeln, die die Herstellung kostengünstiger Implantate ermöglichen.

Implantatgerüst aus speziellem Copolymer

Das Gerüst des neu entwickelten Implantats, das sogenannte Scaffold, besteht aus einem speziellen Copolymer, das die natürliche Knochenstruktur nachbildet. Form und Stabilität der Gerüststruktur kann das 3D-Druckverfahren individuell anpassen. „Unser Ziel ist, dass die Knochenzellen in die künstliche Struktur möglichst schnell hineinwachsen und das Implantat schließlich überflüssig machen. Es wird nach und nach durch körpereigene Enzyme abgebaut“, erläutert Jochen Borris, Geschäftsfeldleiter Life Science und Umwelt am Fraunhofer IST.

Der Clou des neuen 3D-Druckverfahrens: Ein sogenannter Plasmajet ermöglicht auch im Inneren des Implantats eine Beschichtung, die das Zellwachstum stimuliert. Herkömmliche Verfahren, wie beispielsweise Oberflächenbehandlungen mit Niederdruck- oder Atmosphärendruckverfahren, können hingegen kaum in die Tiefe von Knochenimplantaten vordringen. Der Plasmajet bläst einen kalten Plasmastrahl direkt auf die gedruckte Schicht. Dieser Strahl enthält reaktive Aminogruppen, die an der Gerüstoberfläche binden und dafür sorgen, dass Knochenzellen hier gerne andocken und wachsen. 3D-Druck und knochenstimulierende Beschichtung arbeiten Hand in Hand und werden durch ein- und dasselbe Gerät geleistet. Die Beschichtung bedarf keiner chemischen Vorbehandlung mit Lösungsmitteln. Sie ist deswegen kostengünstig und umweltfreundlich.

Implantat: Gerüstdichte und Art des Füllstoffs variabel

Die Stabilität des späteren Knochenimplantats können die Fraunhofer-Forscher sowohl über die Gerüstdichte als auch über verschiedene Füllstoffe steuern, die dem Copolymer beigemischt werden. Hier gilt: Je höher die Füllstoffkonzentration, die dem Copolymer beigemischt wird, desto fester ist das Gerüst. „Diese Entwicklung unserer Projektpartner von der Universität Maastricht ermöglicht es, die Stabilität innerhalb des Implantats individuell zu variieren. Wie der natürliche Knochen, so kann auch das Implantat unterschiedlich feste Bereiche haben“, ergänzt Thomas Neubert, Leiter des EU-Projekts am Fraunhofer IST. Zudem können die Füllstoffe bei Bedarf durch medizinische Wirkstoffe wie etwa Antibiotika angereichert werden. Sie tragen dazu bei, im Körper Infektionen durch das Implantat zu verhindern.

Alle bisherigen Entwicklungsschritte hat das „FAST“-Team erfolgreich abgeschlossen. Im nächsten Schritt werden die Wissenschaftler das 3D-Druckverfahren optimieren und so modifizieren, dass es anwendungsreif ist. Bis dato handelt es sich beim Versuchsaufbau noch um den Labormaßstab. Derzeit arbeite man daran, den Prozess einfacher und stabiler zu gestalten. Für die weiterführende Entwicklung und klinische Studien suche man gerade nach Industriepartnern, so Borris.

Nach Ansicht der Wissenschaftler hat das neue 3D-Druckverfahren großes Potential, Knochenimplantate genau und individuell an den Patienten anzupassen. Denn sowohl Form und Porosität als auch mechanische Stabilität und biomechanische Eigenschaften könnten mit dem Verfahren gesteuert werden. Es könne diese Parameter sogar innerhalb eines Implantate variieren und unterschiedlich feste oder poröse Bereiche herstellen, die je nach Bedarf mit funktionellen Gruppen beschichtet werden können. Die Vision der Fraunhofer-Wissenschaftler: Künftig könnten Ärzte ihre Patienten vermessen, die individuellen Anforderungen an das Implantat festlegen und die Daten an Medical-Print-Shops senden. Dort könnten dann passgenaue Knochenimplantate gedruckt werden.

Mehr zum Thema 3D-Druck:

Ein Beitrag von: